NC5440TGJ电驱固井车车架力学性能分析与研究

付俊, 李小兵, 严金林, 白兰昌, 李欢, 范松

(1.宝鸡石油机械有限责任公司,陕西宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西宝鸡 721002)

0 引言

随着石油勘探开发领域扩大,钻井技术不断进步,促进了固井技术的进步[1-2]。固井车主要用于泵送水泥浆、洗井、配压、试液、挤封、小型酸化等作业,是油田完成固井试油等生产任务的主要设备[3]。固井水泥车在崎岖的山路上运移时,车架出现明显的异响。现场固井施工作业时,车架振动比较明显。尤其固井泵上部的操作平台处,影响操作人员操纵舒适性。经研究退役后的固井车,发现车架尾部有少量变形。需要对固井车车架力学性能进行研究,提出针对性的改进措施。

国内外对车架强度相关研究不够全面,H. S. Kim等[4]对车架在极限静态载荷下的失效表现形式进行了讨论。Kazuo Ao等[5]利用有限元静态强度分析结果指导车架设计过程,这些静态分析内容只有1种或几种载荷类型。文献[6]提到了压裂车底盘性能匹配的指标和影响因素。文献[7]的2500型压裂车疲劳分析与预测只提到道路和大泵工作下的2种工况。文献[8]对3000型压裂车虽然分析了5种工况,但由于压裂车使用环境较为恶劣,工况极其复杂,不能比较全面地代表各种复杂工况。本文通过有限元法研究车架运移过程及作业过程中的强度、刚度问题,找出车架的薄弱点,为固井车生产提供了技术支持。

1 车架模型建立

1.1 NC5440TGJ电驱固井车整车结构分析

NC5440TGJ电驱固井车整车结构如图1所示。其工作原理为:主副车架上的五缸柱塞泵由1台变频调速电动机通过传动轴驱动,将混浆罐内满足固井作业需求的水泥浆泵送至井筒内完成固井作业。通过动力匹配及载荷分布,将大功率的变频调速电动机、柱塞泵、混浆罐等集成在副车架上。NC5440TGJ电驱固井车副车架采用边梁式结构,该车架是由承载能力较强的2根纵梁和若干横梁焊接而成。副车架与SITRAK 8×6装载底盘主车架通过连接板实现固定。

图1 NC5440TGJ电驱固井车结构示意图

SITRAK 8×6装载底盘主车架是由2根U形钢材和8根横梁通过螺栓连接组成,车架全长为11 520 mm,位于驾驶室端宽为946 mm,另一端宽为766 mm。副车架是由2根抗弯曲能力强的方钢管和6根横梁焊接组成(如图2)。为了不破坏主车架的运载能力,连接板一端与副车架焊接另一端采用高强度的螺栓与主车架紧固。在出厂时,主车架力学性能由厂家进行检测并获得出厂合格证。副车架采用Q355E钢材焊接而成,其屈服强度σs=355 MPa。

图2 NC5440TGJ电驱固井车主、副大梁联接

1.2 固井车车架力学分析

NC5440TGJ电驱固井车在水平路面上静止或匀速行驶时,主副车架主要承受变频调速电动机、高压柱塞泵、装满清水的计量罐等固井设备的自重。副车架通过主车架上的悬挂系统与轮胎部分支撑在地面上。为了提高计算的精确度和计算效率,将车架所承载的所有固井设备及螺栓紧固件等效简化为5个主要大部件,简化后的质量分布情况如表1所示。NC5440TGJ电驱固井车力学模型如图3所示。根据杠杆平衡法计算整车质心位置,以中后桥中心位置与底盘大梁上平面及车中轴线交汇点为基点(行车方向、大梁左侧及垂直大梁向上为正),建立(x、y、z)坐标系,整车载荷分布计算表如表1所示。

表1 固井设备质量分布

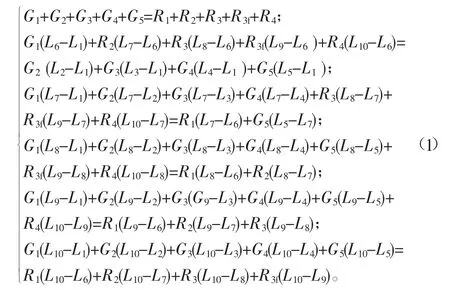

NC5440TGJ电驱固井车车架受力分析如图3所示。G1、G2、G3、G4、G5为简化的5个主要大部件对车架施加的载荷,R1、R2、R3、R3f、R4为悬挂系统通过轮胎作用在车架处的支反力。根据系统平衡方程有:

图3 NC5440TGJ电驱固井车车架力学模型

式中:L1、L2、L3、L4、L5为5个大部件G1、G2、G3、G4、G5的载荷作用点距车架尾端的距离,mm;R1为后悬挂系统对车架的支反力,N;R2、R3、R3f、R4为前悬挂系统通过轮胎对车架的支反力,N;L6为后悬挂中心距车架尾端距离,mm;L7、L8、L9、L10为前悬挂系统距车架尾端距离,mm。

由于R3和R3f为同一构件且距离非常近,于是有:

2 NC5440TGJ电驱固井车车架静力学分析

2.1 4种工况下静力学分析

固井车经常在凹凸不平的山路、泥泞的道路上运输或施工作业,这使主副车架承受固井设备由于自身重力产生的静态载荷外,还要承受紧急情况急刹车、紧急加速和急转弯带来的其它载荷,这些载荷可能会导致主副车架产生更严重的弯曲变形,从而导致失效。

1)满载弯曲工况。用来计算固井车满载固井设备(包括装满清水的水罐及灌满水泥浆的泥浆罐)时,在水平的路面上静止或匀速行驶时,车架承受全部固井设备的重力载荷时应力分布情况。在18°斜坡上行驶工况下,其动载系数取为1.2~1.5[9]。

2)满载扭转工况。满载扭转工况是用来计算固井车经过凹凸不平的路面时,某一车轮被迫抬起,车架受到固井设备的扭转载荷作用。考虑动载荷问题,设置动载荷系数为1.5,参考依据见文献[10]~[11]。

3)紧急制动工况。紧急制动工况是用来计算固井车在运输作业过程中,遇到紧急情况需要紧急刹车或紧急加速时,车架不仅承受固井设备自身重力外,还要承受固井设备由于行驶状态突然改变产生的与行驶方向相反的惯性载荷及地面对轮胎产生的制动力。

4)紧急转弯工况。紧急转弯工况是用来计算满载固井设备的固井车紧急转弯时,固井设备产生的侧向离心力对车架产生的破坏。在转弯时假定其车辆横向加速度为7.8 m/s2,动载系数为1.5,参考依据见文献[12]~[13]。

2.2 4种工况有限元分析结果比对

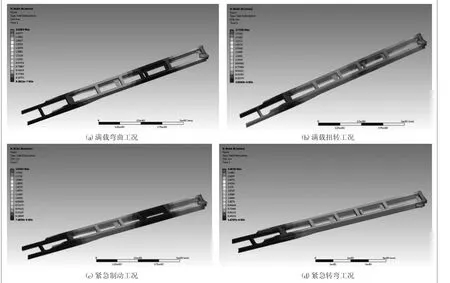

基于上述NC5440TGJ电驱固井车在移运或现场施工作业时比较常见的4种工况下的受力和约束,对主副车架完成材料设定、网格划分、载荷与约束添加等前处理操作后,得到4种工况下的变形云图(如图4)和4种工况下的应力分布云图(如图5)。

图5 车架在4种工况下的应力分布云图

由NC5440TGJ电驱固井车车架在4种工况下的变形云图(如图4)可以看出,车架在4种工况下,尾部变形都很大。这是由于车架尾端相对于第四桥来说,距离较远,尾端悬空。而且在车架尾端布置有高压柱塞固井泵及4 m3容积的混浆罐及混合器。满载时,该区域载荷也比较大。这4种工况中,最大变形出现在满载扭转工况下,其最大变形量为2.7 mm,小于《汽车发动机定型-试验规程》中所规定的最大变形参考值[14]。这说明车架具有足够高的刚度来抵抗变形,同时也说明满载扭转这一工况是存在安全隐患的,行驶中应该避免。

图4 车架在4种工况下的变形云图

由NC5440TGJ电驱固井车车架在4种工况下的应力分布云图(如图5)可以看出,车架在满载弯曲工况,紧急制动工况和紧急转弯工况下,最大应力均处于后悬架与主车架连接位置处,最大应力值分别为271.70、253.89、279.89 MPa,这是因为该处布置有高压柱塞固井泵及混浆罐和混合器。满载扭转工况,最大应力出现在车架被抬起的纵梁部位与横梁焊接位置处,最大应力达到292.05 MPa。上述4种工况的最大应力值均小于车架材料Q355E的屈服应力值。

3 结构改进与优化

经过对NC5440TGJ电驱固井车车架静力学分析可知,满载固井设备的固井车尾部变形量较大,后悬挂与主车架连接位置处容易出现应力集中。为了解决上述问题,通常采用在主车架下部增加一块加强板,该加强板通过螺栓与主车架连接。连接形式如图6所示。

图6 NC5440TGJ 电驱固井车车架改进示意图

经过动力学分析可知,车架的第4阶次和第5阶次频率在发动机正常工作范围内,由第4阶次和第5阶次模态振型图可知,极易在车架前端与发动机连接处发生共振,为避免共振发生,通常采用腹板将车架开口连接处焊接封闭成口字型。这两处改进措施获得了用户的极大好评。

4 结论

1)静力学分析研究了固井车在满载弯曲、满载扭转、紧急制动和紧急转弯等4种工况下载荷和约束分布,获得了4种工况下的应力、变形云图。固井车在运移运过程中,满载扭转工况下应力、变形最大。其最大应力为292.05 MPa,小于车架材料Q355E的屈服极限355 MPa。最大变形为2.7 mm,远小于《汽车发动机定型-试验规程》中所规定的最大变形参考值。4种工况下车架均满足强度、刚度的使用要求。

2)动力学研究了车架对非恒定载荷的激励,采用模态分析,获得了车架的固有频率及振型图,为固井设备在车架上的布局及固井设备的使用提供指导。然后在此基础上,研究了在固井泵的激励下车架尾部的变形响应和应力响应,并确定固井泵在1.5 Hz作业与车架容易引起共振。

3)通过对NC5440TGJ电驱固井车车架进行静力学和动力学分析,发现车架尾部变形量大,后悬挂与主车架连接位置处容易出现应力集中及车架中部固井泵安装位置容易引起共振的问题,提出主车架下部增加一块加强板,该加强板通过螺栓与主车架连接。改进措施获得了用户好评。

——国际首创自动化固井工艺技术