基于低浓度瓦斯利用的换热器设计及数值分析*

杨 攀,代华明,朱惠薇,张冰倩

(武汉理工大学 安全科学与应急管理学院,湖北 武汉 430070)

0 引言

煤炭开采时释放的矿井瓦斯,容易引发煤矿安全事故,我国煤矿瓦斯事故时有发生,严重影响煤矿安全生产[1-2]。因此,矿井瓦斯排放对维护煤矿安全意义重大。但抽采瓦斯和通风瓦斯中瓦斯浓度较低,特别是乏风瓦斯在我国煤矿瓦斯总量中占比约81%,其瓦斯浓度低于0.75%,瓦斯气体难以得到高效利用[3]。当低浓度瓦斯被直接排放到大气时会造成清洁能源浪费,同时导致严重温室效应。

瓦斯抽采和利用是促进煤矿安全的重要技术手段。低浓度瓦斯利用成本高且效率低,大量煤矿减少瓦斯抽采设施布置,导致煤矿瓦斯事故频发。瓦斯高效利用技术可有效提高瓦斯利用效率,为煤矿创造安全效益。低浓度瓦斯利用过程中,高效换热器能显著提高瓦斯初始温度,使瓦斯气体更容易达到反应所需活化能,提高燃烧反应强度,拓宽燃烧极限,进而提高低浓度瓦斯利用效率,达到节能减排和提升安全效益的目的[4]。换热器又称热交换器,是1种将温度较高流体的热量转移至温度较低流体的通用设备,在能源、医药、动力、食品、机械等行业得到广泛应用。换热器内部强化传热主要包括增大传热面积,但考虑投资成本,不能无限增加换热器传热面积,同时要求设备制造精密化;提高传热系数,主要考虑提高管内外两侧传热系数[5-7]。针对乏风瓦斯利用技术,换热器安装在乏风瓦斯利用装置进气端,且位于矿井通风机排气管之后。通过在管路通道中安装阻火器、单向通风装置等安全设施,可有效确保换热装置安全高效运行。换热器通过充分利用瓦斯氧化燃烧反应排放的高温余热烟气,实现对新鲜气流预热[8-9]。

国内外学者主要针对单一典型的换热器传热机理开展研究:卫利峰等[10]设计螺旋式换热器,通过对椭圆管与圆管的换热性能进行比较,分析椭圆管入口角和椭圆截面比对换热器传热性能的影响;向鹏飞[11]通过逆流分段设计法研究螺旋绕管式换热器的换热性能,从而对换热器设计进行优化;王永红[12]指出列管式换热器现阶段研究不足,指明列管式换热器发展方向,为列管式换热器研究提供理论依据;郭强等[13]利用Fluent对换热器进行流动和传热模拟,分析换热器有无插件对换热性能的影响;司子辉等[14]研究2种翅片式换热器的流动和传热特性,分析其压力场、速度场和温度场分布情况,为换热器研究和工程应用提供参考;赵壮等[15]利用Fluent对光滑蛇管换热器进行数值模拟,研究波纹管对换热效率的影响;易杰等[16]研究分离式小螺旋管的流动和换热特性,分析表面作用对管内流动和换热特性的影响。但目前关于相同工况下不同换热装置预热效果对比的研究较少。

本文基于相同预热室尺寸设计螺旋式、翅片式和列管式三维立体模型,对3种预热方式在相同流速和预热温度等参数下进行数值模拟分析,通过温度和流场分布并结合换热效率,对比分析3种预热方式预热效果,进而对换热器形状进行优化设计。研究结果可为基于预热式乏风瓦斯的高效利用提供理论依据。

1 物理和数学模型

1.1 物理模型

3种换热方式三维模型如图1所示。模型均包括换热管和恒温室2部分。换热管入口直径18 mm,从左至右通入常温气体;恒温室尺寸为200 mm×200 mm×150 mm,从下至上通入高温气体,保持恒温室内温度稳定。

图1 3种换热方式的几何模型Fig.1 Geometric models of three heat exchange methods

1.2 控制方程

各控制方程见式(1)~(5)[17]。

1)质量守恒方程如式(1)所示:

(1)

2)动量守恒方程如式(2)所示:

(2)

3)能量守恒方程如式(3)所示:

(3)

4)湍流动能方程如式(4)~式(5)所示:

(4)

(5)

式中:Cp为比热容,J/(kg·K);C1ε,C2ε,C3ε均为常数;Gk为平均速度梯度产生的紊动能,J;Gb为浮力产生的紊动能,J;k为导热系数;Sk为k的源项;Sε为ε的源项;T为温度,K;p表示压强,Pa;xi,xj,xk表示坐标方向,m;vi为速度,m/s;ρ为空气密度,kg/m3;μ为动力黏度,N·s/m3;ε为紊流耗散率;Ym表示可压缩湍流脉动膨胀对总耗散率影响系数;σk为k的紊流普朗特数;σε为ε的紊流普朗特数;μt表示紊流度。

1.3 边界条件

1)进口边界条件如式(6)所示:

vc=2.0,2.5,3.0,3.5,4.0 m/s,Tc=298.15 K

(6)

式中:vc为换热管通入新鲜气流的流速,m/s;vh为预热室通入高温烟气的流速,m/s;,Tc为新鲜气流的温度,K;Th为高温烟气的温度,K。

2)出口边界条件为出口表压0 MPa,出口环境温度To=298.15 K。

3)壁面边界条件为壁面温度Tb=298.15 K,壁面可导热,导热系数(铁)为80 W/(m·K)。

2 结果与讨论

2.1 不同换热方式对换热效果的影响

首先对3种换热方式进行数值模拟,通过对比管内温度场、速度场的变化状况选取最佳换热方式。采用螺旋式、列管式和翅片式模型进行恒温加热模拟实验。

设定换热管入口流速为2 m/s,温度为298 K,高温区域入口流速为0.5 m/s,温度为1 273.15 K。换热管位于长宽高为200 mm×200 mm×150 mm的恒温气体区域中,该区域从下至上通入高温气体,并通过换热管导热作用对管内气体进行预热,得到3种换热方式的管内温度场的变化,如图2所示。

图2 3种换热方式管内温度云图及立体图Fig.2 Cloud diagram and stereographic diagram of temperature in tube with three heat exchange methods

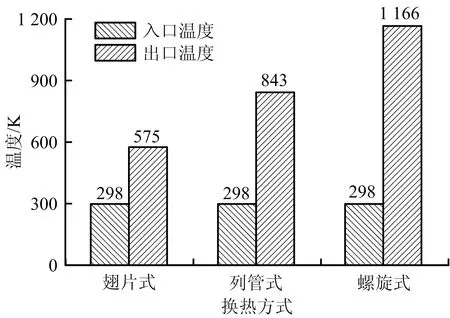

由图2可知,主要温度梯度集中在靠近管道内壁相对狭窄的气体区域,靠近管道内壁且温度较高的薄层称为热边界层;在管壁附近的热边界层温差梯度较大。模拟结果显示,在气体流速、预热温度相同条件下,螺旋式换热效果相对最好,列管式换热效果次之,翅片式换热效果相对最差。3种换热方式的出、入口温度对比如图3所示。由图3可知,在1 273.15 K的恒温区域内,翅片式出、入口温度差相对最小,螺旋式出、入口温差相对最大。综上,3种方式换热效果依次为螺旋式>列管式>翅片式。

图3 出、入口温度对比Fig.3 Comparison of outlet and inlet temperatures

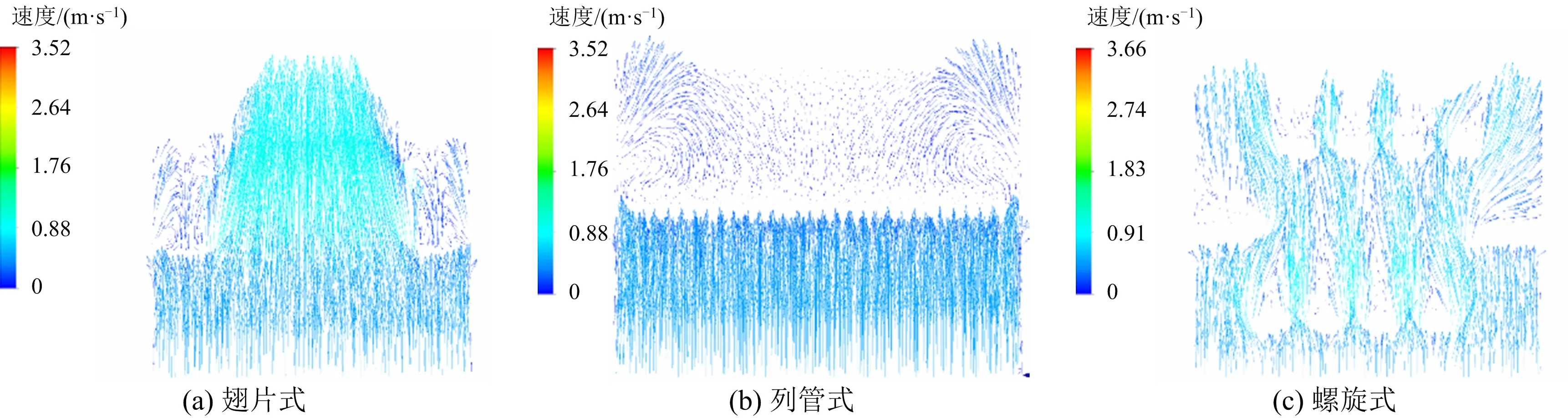

气体以一定速度在管内流动,由于黏性作用,在换热管壁面附近形成速度边界层。3种换热方式在恒温室内气体入口流速为0.5 m/s时,恒温室内气体速度矢量图如图4所示。

图4 3种预热方式流速矢量图Fig.4 Vector diagram of flow velocity with three preheating methods

在恒温室截面上,气体从下至上流动同时,运动方向和速度均发生变化。但区域内气体是在稳定状态下流动的,对于整个截面来说,气体平均速度保持不变。翅片式区域内气体整体流速差异较小,通过翅片式后存在涡流和回流现象,但气体速度变化不明显,对传热系数影响较小,故对传热效果影响也较小;列管式恒温区域内气体流动过程中,中间气体没有产生明显涡流和回流现象,气体流动比较连续、稳定,两侧气体出现较明显的涡流和回流现象,气体通过列管后中间流速明显增大,导致管外传热系数增大,传热效果得到有效提升;螺旋管区域内气体流动状况复杂,气体流经螺旋管后出现回流现象且流速增大,整体流向未发生明显改变,但在靠近螺旋管区域内气体流向不稳定,回流和涡流现象较明显,因此传热效果相对最佳。气体在恒温室内流动状况充分说明3种换热方式的传热效果依次为螺旋式>列管式>翅片式。

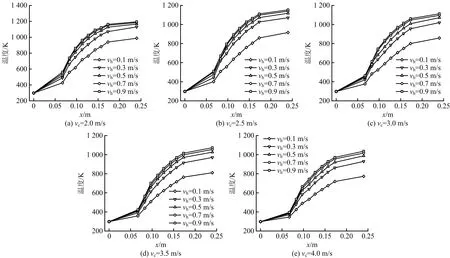

2.2 不同冷、热空气流速对换热效果影响

不同流速下轴向温度分布如图5所示。管道入口流速由2.0 m/s增至4.0 m/s,间隔为0.5 m/s。同一常温气体流速下,高温气体流速增加对温度的影响逐渐变小,但总体呈上升趋势,由于高温气体流速增加,管外对流换热系数和总传热系数增大,且相同时间内通过螺旋管的高温气体增多,总热量增大,导致管内气体温度增加。由图5可知,随常温气体流速增大,气体升温速率逐渐降低。因为在同一高温气体流速下,常温气体流速越大,相同时间内进入管道中的新鲜常温气体越多,恒温室对常温气体预热不够充分,导致升温速率降低。

图5 不同流速下轴向温度分布Fig.5 Axial temperature distribution under different flow velocities

出口处气体最高温度如图6所示。出口温度随常温气体流速升高而降低,随高温气体流速升高而升高;当高温气体流速从0.10 m/s增至0.30 m/s时,出口温度明显升高,当流速继续增加,温度变化相对较小。当常温气体流速从2.0 m/s增至4.0 m/s时,出口温度逐渐下降,且下降速率大致相同,但下降幅度较小。流速主要从2个方面影响换热效率:一方面通过流速的增加,提高螺旋管内外对流换热系数和总传热系数,且流速越快,高温气体换热后热量补充速度越快,促进换热管内外热量交换,提高总换热量,使温度升高;另一方面,流速增加会导致换热量增加,但换热量增加导致螺旋管内外:平均温差减小,换热器换热量增加幅度逐渐减小,流速增大后不足以使常温气体温度升高,导致出口温度降低。

图6 不同流速的出口处最高温度Fig.6 Maximum temperature at outlet under different flow velocities

2.3 不同热空气温度对换热效果的影响

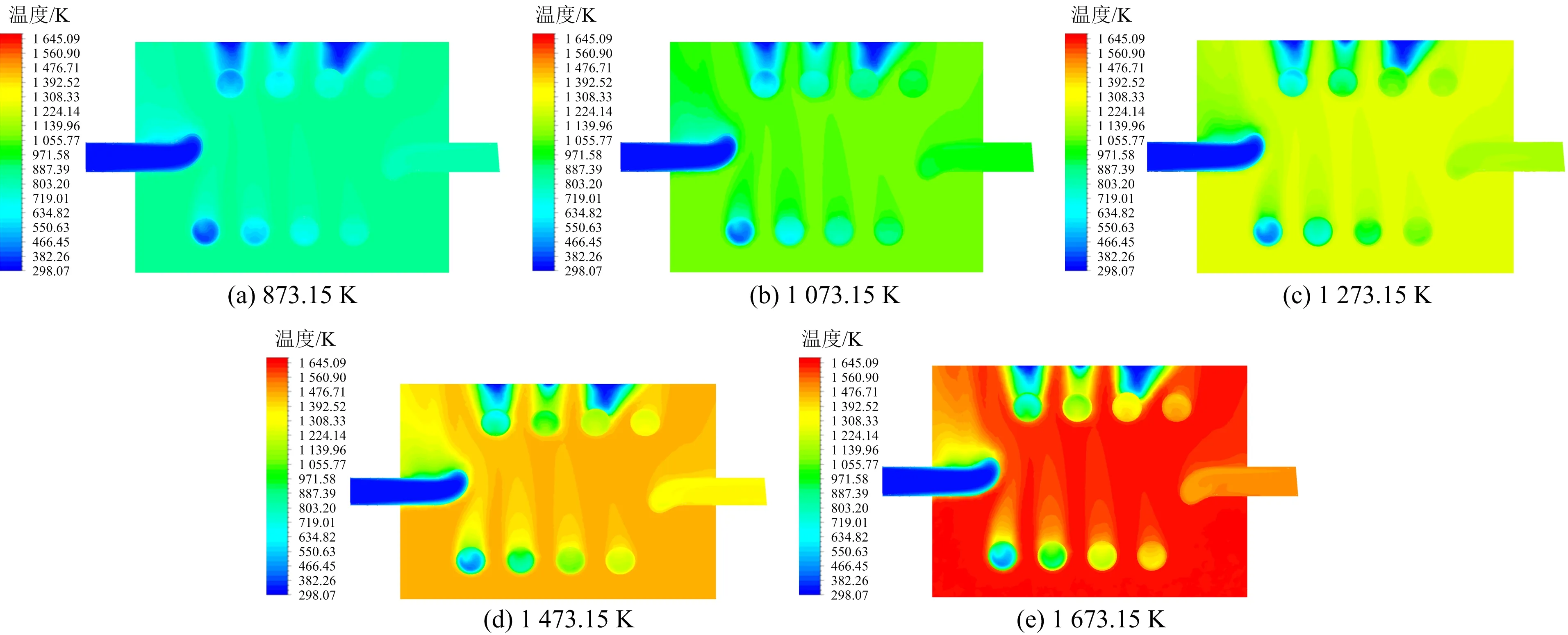

不同高温气体温度下的温度云图如图7所示。随高温气体温度增加,温度呈上升趋势,但出口温度与高温气体温差逐渐增大。这是因为尽管高温气体温度增加,但气体流速不变。由上文可知,气体流速影响换热效率,因此当流速不变时,换热效率不变,所以温度越高,出口温度与高温气体温差越大。由图7可知,高温气体温度增加,常温气体温度增长速率逐渐增大,2种气体间温差越大,换热速率越快。

图7 不同预热温度下温度云图Fig.7 Cloud diagram of temperature under different preheating temperatures

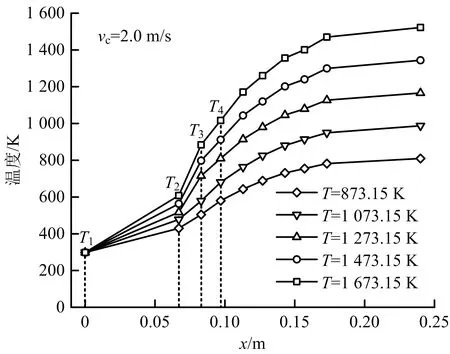

不同高温气体温度轴向温度分布如图8所示。由图8可知,高温气体温度增加,常温气体每个位置对应温度逐渐增大,T1到T2温度增量小于T2到T3的温度增量,T2到T3温度增量大于T3到T4温度增量。常温气体温度增长速率先增加后减小,由T2到T3温度增长速率相对最高。原因是气体在预热室内停留时间越短,通过热传导和热辐射交换的热量越少,气体从T1到T2时交换的热量小于T2到T3交换的热量,所以初始温度增长率增加;另一方面,随温度增加,常温气体与预热室内温差逐渐减小,换热速率变慢,即温度上升速率变慢,所以T3后温度增长率逐渐降低。

3 结论

1)常温气体在螺旋管内预热后出口温度相对最高,列管式次之,翅片式相对最低;由高温气体在恒温室内流动状况可知,螺旋式对气流影响相对最大,列管式次之,翅片式最小;所以3种换热方式传热效果依次为螺旋式>列管式>翅片式。

图8 不同预热温度轴向温度分布Fig.8 Diagram of axial temperature distribution under different preheating temperatures

2)流速主要从2个方面影响换热效率:流速增加提高螺旋管外的对流换热系数和总传热系数,流速增大促进换热管内外热量交换,提高总换热量,使温度升高;流速增加导致换热量增加,但随换热量增加,螺旋管内外平均温差减小,则总换热量增加逐渐减小,流速增大后不足以提高常温气体的温度,导致出口温度降低。

3)随预热温度增加,出口温度逐渐增大,温度增加速率呈先增大后减小趋势,且随预热温度增加,出口温度与预热温度差值逐渐变大。