大型原油储罐泄漏隔堤池火灾后果研究

杨志华,宋佩月,付建民,李 震,张新琪,杨德铖

(1.国家管网集团东部原油储运有限公司,江苏 徐州 221000;2.中国石油大学(华东) 海洋油气装备与安全技术研究中心,山东 青岛 266580;3.湖北文理学院,湖北 襄阳 441053)

0 引言

原油储备库是原油储运的重要场所,储罐数量多、储量大,是引发火灾爆炸事故的危险源。国内消防部门调查结果表明,油罐池火灾中原油储罐占40%,居第1位。目前我国10万m3的大型原油储罐已成为原油储备工程建设的主要项目,已建成的大型原油储罐多达几百座[1]。随着原油储罐向大容量发展,油库安全问题日益突出。原油易蒸发、易沸溢,蒸发油气易燃爆,原油储罐火灾事故灾害形式多变,事故发展迅速,破坏威力大,救援难度大[2]。原油泄漏后一旦发生火灾事故,将造成严重后果。

内浮顶储罐是石油化工企业常见的原油储罐类型,综合考虑起火点部位、火点形状、物料类型、燃烧形式四项要素,内浮顶储罐火灾模式分为外罐点状液体表面火灾、罐顶点状气体表面火灾、罐顶线状气体喷射火灾、罐内浮盘半液面池火灾、罐内浮盘上下液面池火灾、罐内全液面池火灾、防火堤内面状液体池火灾7种[3]。目前对油罐火灾已有大量研究,庄磊等[4]通过数值模拟得到直径20 m的柴油储罐燃烧在无风和有风条件下的热辐射空间分布规律。张琰等[5]使用KameleonFireEx模拟汽油储罐管道泄漏的火灾事故,计算得到流淌火灾蔓延发展过程以及温度场和热辐射场等特征参数的变化规律。Fei等[6]采用火灾模拟软件FDS对二氯丙烷储罐区池火灾事故进行数值模拟,得到了池火燃烧过程中火焰和烟气的发展规律。在各类油罐事故中,油罐破裂泄漏、甚至溢油事故造成的损失和损害最为严重,这是因为泄漏的大量原油可能扩散漫过防火堤。当前的研究中缺少对于大型原油储罐泄漏后生成防火堤局部小范围面状池火的热辐射特性研究。采用数值模拟方法可较好地观察发展规律且影响因素可控,火灾模拟软件FDS是基于大涡模拟(LES)的三维计算流体力学(CFD)软件,采用数值求解受火灾浮力驱动的低马赫流动N-S方程,对计算火灾中烟气流动和热传递过程中的热辐射强度得到了大量验证,准确度较高[7]。

本文针对典型罐组10万m3的大型原油储罐大孔泄漏后在隔堤形成的液池火灾,采用CFD软件FLUENT和火灾模拟软件FDS模拟可能产生的隔堤面状液池火灾,使用FLUENT计算储罐在发生泄漏事故时原油液池分布区域,将计算结果输入FDS模拟发生隔堤内液池火灾的特性及热辐射烟气分布,以及对相邻罐区热辐射影响,并模拟不同风向条件,计算风向对隔堤面状液池火灾燃烧影响。通过对实际储罐尺寸以及布置位置的分析,研究泄漏过程以及泄漏后液池火灾的影响范围和变化规律。为大型原油储罐泄漏后的防火堤液池火灾事故防范、处置与应急救援提供参考和数理依据。

1 储罐泄漏扩散数值分析

1.1 泄漏速率

原油储罐存量大,罐壁腐蚀穿孔可导致罐内原油发生泄漏,泄漏后的原油在防火堤内流淌扩散遇到点火源后将引发防火堤内面状液池火灾。由于10万m3原油储罐的直径长达80 m,因此泄漏对液位的影响极小,忽略储罐内部的建模,通过伯努利方程求解出对应泄漏孔高度的泄漏速率,以恒定的泄漏速率进行泄漏模拟,伯努利方程如式(1)所示:

(1)

式中:P1为储罐内原油界面上的压力,Pa;v1是储罐内原油的速度,m/s;由于是常压储罐且液面静止,因此P1=0,v1=0;ρ是原油密度,取849.2 kg/m3;g是重力加速度,9.81 m/s2;P2是泄漏孔处的压力,0 Pa;v2是泄漏孔处的泄漏速率,m/s;h1、h2分别为原油界面的高度和泄漏孔的高度,m。

泄漏速率公式如式(2)所示:

(2)

式中:Δh为泄漏孔与原油界面的高度差,m。

根据国家标准《化工企业定量风险评价导则》(AQ/T 3046—2013)[8],泄漏场景中的泄漏孔径可分为孔洞泄漏与完全破裂2类[9]。

本文研究的原油储罐直径为80 m,容积为10×104m3,可能发生泄漏的罐壁腐蚀及管道破裂场景设备内径都超过150 mm。考虑到由于储罐发生灾难性破裂的可能性极低,大孔泄漏相较于小孔泄漏及中孔泄漏,其泄漏量更大,基于保守计算原则,研究储罐大孔泄漏场景,根据泄漏孔径标准,选择100 mm孔径泄漏场景进行研究,100 mm孔径泄漏面积S1为7.85×10-3m2。

综上所述,储罐罐壁泄漏场景采用100 mm泄漏孔径进行仿真模拟计算。根据以下准则定义每个泄漏孔的方案:考虑原油储罐为轴对称圆柱体,在罐组中的位置因素以及隔堤池火对罐组内其余储罐影响,以45°为间隔设置5个泄漏点,设置泄漏点的罐壁方向分别为:0°、45°、90°、135°、315°(以水平向右方向为0°),分别研究储罐原油向不同方向泄漏的液池扩展后果以及泄漏原油对防火堤墙壁、防火堤角落处、相邻储罐的影响。

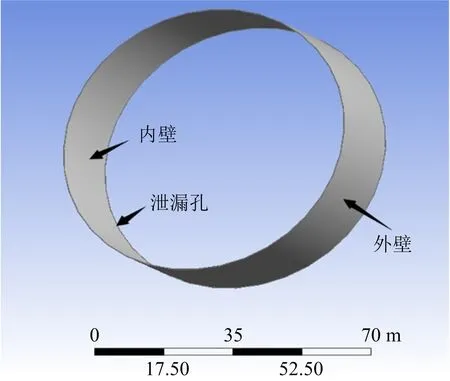

1.2 模型建立及参数设置

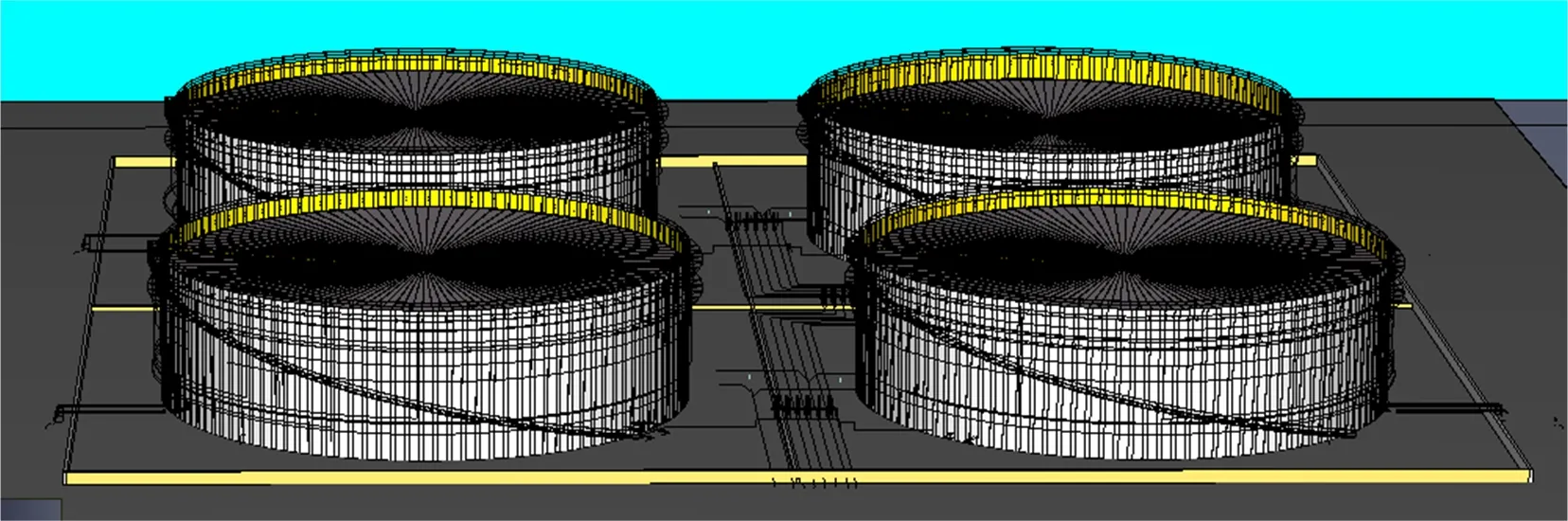

根据《石油化工企业防火设计标准》(GB 50160—2008)[10]和《储罐区防火堤设计规范》(GB 50351—2014)[11],采用ANSYS Workbench软件建立典型成组布置的十万立方大型原油储罐区模型,储罐区布置4个储罐,形状近似圆柱形,直径为80 m,高度为23.5 m,液位高度为19 m,防火堤高度为2 m,隔堤高度为0.8 m。分别对储罐内壁、外壁及内外壁之间的空腔以及对储罐泄漏孔、防火堤、隔堤以及沟渠进行建模,模型如图1~2所示。采用Meshing软件划分非结构化网格,另外对泄漏孔处及出口网格进行加密,以保证计算的精确性,划分161 750个网格单元。对储罐防火堤泄漏孔处和沟渠的网格进行加密,共有286 561个网格。

图1 储罐罐体泄漏模型Fig.1 Leakage model of storage tank body

图2 罐区防火堤泄漏模型Fig.2 Leakage model of fire dike in tank farm

将泄漏孔作为整个模型的物料输入口,根据伯努利方程和液位高度不变假设可知,泄漏速率一直保持稳定,且原油为不可压缩流体,选择速度入口作为泄漏孔的边界条件,速度大小由公式(2)计算。

原油从泄漏孔进入储罐内外壁之间的空腔后受重力影响向下流动至模型底部,模型底部连通大气环境,因此储罐内外壁均设置为壁面边界条件,模型底部设置为压力出口,压力为0。将防火堤、隔堤、储罐壁都设置为壁面条件,泄漏孔设置为质量流量入口,流量大小依据储罐壁泄漏孔大小确定,沟渠出口与大气连通,设置为压力出口,压力为0。

1.3 计算结果

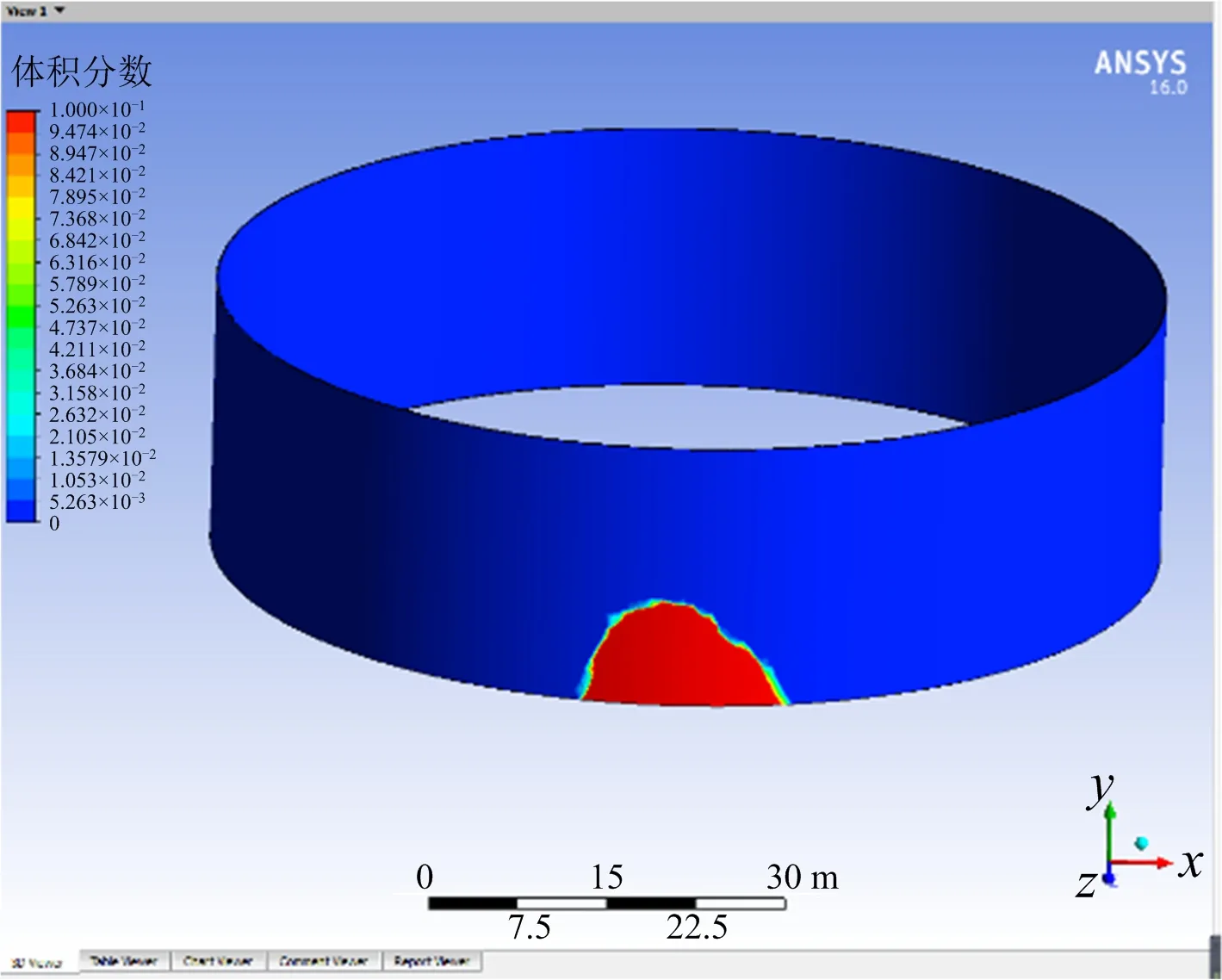

原油在储罐壁发生泄漏,泄漏原油在储罐壁上形成半圆弧状流态,最终在重力作用下沉降至储罐底部,如图3所示。

图3 单罐罐壁泄漏Fig.3 Leakage of single tank wall

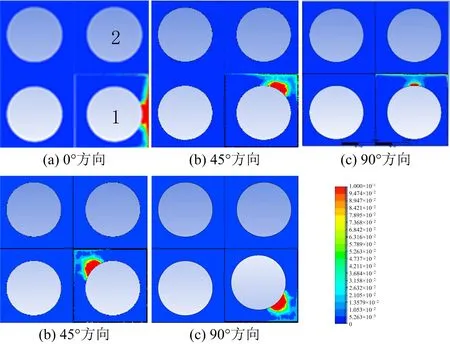

定义高度为3 m、孔径为0.1 m的泄漏孔,分别对0°、45°、90°、135°、315°方向泄漏场景进行仿真模拟。经过储罐壁泄漏仿真计算,将沉降至储罐底座的原油泄漏速率带入防火堤泄漏模型中,在底座与包覆层的缝隙中呈弧线状流淌溢出,图4为泄漏120 s时刻0°、45°、90°、135°、315°方向泄漏场景原油液池分布图。

图4 不同泄漏方向下的液池分布Fig.4 Distribution of liquid pool under different leakage directions

由图4可知,在0.1 m泄漏孔径下,模拟时间到达120 s时储罐各个泄漏方向都已形成一定面积液池,原油泄漏后首先在隔堤内形成液池并随着泄漏时间不断扩散,储罐区防火堤内设置雨水收集槽及集液池,液池扩散至雨水收集槽后原油流入集液池内,泄漏流淌至隔堤的原油与流入底部雨水收集槽的原油流量达到一致后在隔堤内产生相对稳定面积的液池,此时液池流入和流出都已达到动态平衡状态,液池面积不会随时间继续增长。在模型中原油并未漫溢过隔堤进入相邻储罐隔堤内。

图4(c)泄漏方向为90°向相邻相邻储罐(2号储罐)方向泄漏场景下,在隔堤内液池面积达到稳定时原油覆盖分布在泄漏方向且沿雨水收集槽向两侧流动,液池整体分布类似漏斗状,覆盖面积555.15 m2。图4(b)泄漏方向为45°场景下液池由泄漏孔处聚集向两侧隔堤扩展流向两侧雨水收集槽中,形状类似三角形,最终稳定液池面积约为1 456.65 m2。图4(e)泄漏方向为315°场景下液池面积最终稳定在1550.75 m2。图4(d)泄漏方向为135°场景下原油泄漏后向4个储罐中央地区扩展并在雨水收集槽附近向两侧流出,最终形成液池面积约为869.14 m2。图4(a)泄漏方向0°场景下泄漏液池形状接近于模型1泄漏方向90°中形状,但由于储罐壁距离0°方向防火堤较近,所以形成的液池较宽,高浓度液池区域面积较大,液池形状接近矩形,液池面积约为1 313 m2。

根据图中泄漏液池分布,储罐泄漏孔靠近两侧隔堤处扩散形成的液池面积较大,储罐泄漏孔靠近单侧隔堤处扩散形成的液池面积较小,这是由于泄漏位置与隔堤附近雨水收集槽的距离与分布位置不同导致,在隔堤雨水收集槽距离泄漏位置较近时由于泄漏原油初始速度较大,液池分布面积较大。

2 隔堤池火模拟

2.1 模型建立

根据典型储罐区中储罐与管线排布,在FDS中创建罐区实际尺寸的设备模型。考虑FDS中模型数值计算的局限性,创建由长方体板进行旋转拼接得到的储罐罐壁模型,储罐顶浮盘由三角形沿中心旋转复制得到。图5为罐区模型。

图5 罐区模型Fig.5 Model of tank farm

2.2 场景模拟

以泄漏储罐(1号储罐)中心为原点,以东为X轴正方向,设定的区域坐标区间为X=(-160∶700),Y=(-312∶200)。Z方向的模拟范围参考Heskstad模型计算的火焰高度决定,如式(3)所示:

(3)

式中,Q为热释放速率,8 540 800 kW,代入得到火焰高度H约为57.6 m,D为火源直径。考虑火焰脉动影响,Z方向的模拟范围设置为0~100 m。

通过火源特征直径D*确定网格尺寸大小,研究表明,当网格尺寸取火源特征直径的1/10时,模拟结果较为精确。火源特征直径如式(4)所示:

(4)

式中:ρ∞为空气密度,1.27 kg/m3,c∞为空气比热容,常温常压下为1.004 kJ/(kg·K);T∞为环境温度,300 K;g为重力加速度,9.81 m/s2。据此计算的火源特征直径约为34.8 m。查阅相关文献以及进行网格无关性验证,胡隆华[12]选用FDS对某全尺寸隧道火灾进行数值模拟计算的结果显示,当远火源区域的网格尺寸介于 0.1D*~0.12D*,近火源区域尺寸介于 0.05D*~ 0.06D*时,模拟结果与实验结果吻合度较高;陈霖[13]在火灾模拟的结果中推荐,按0.05D*~0.075D*对网格进行划分结果较为理想;彭婷等[14]认为采用0.05D*的网格尺寸进行计算更为合理。本文核心着火区域范围是X=(144∶240),Y=(144∶240),网格尺寸为为0.4 m;近火源储罐区范围是X=(0∶300),Y=(0∶300),Z=(0∶60),网格尺寸为0.057D*(2 m),其他区域网格尺寸为0.1D*(取整3 m),网格总数为1 391 657个。储罐区网格尺寸如图6所示。

图6 储罐区网格尺寸Fig.6 Grid size of tank farm

以FLUENT计算得到原油泄漏后液池扩散分布区域为基础,在FDS软件中设置液池燃烧面,得到原油储罐泄漏后发生隔堤池火燃烧的热辐射和火焰烟气分布。模拟时间设定为120 s,经过FDS模拟结果发现各种场景下的隔堤池火发展状态中在120 s时刻池火都已达到稳定燃烧状态。图7为根据液池扩散分布面积设置的池火燃烧面,池火灾区域对应图4液池区域,场景1~5分别根据0°、45°、90°、135°、315°方向泄漏形成的原油液池分布进行隔堤液池火灾模拟。

图7 液池燃烧面设置Fig.7 Setting of combustion surface of liquid pool

烟气在风的作用下会扩散至相邻储罐周围,会给相邻储罐造成影响,图8为120 s时刻火焰烟气分布。

图8 120 s时刻火焰烟气分布Fig.8 Distribution of flame and smoke at 120 s

3 隔堤液池火灾后果对比

3.1 无风条件隔堤池火火焰特征值分析

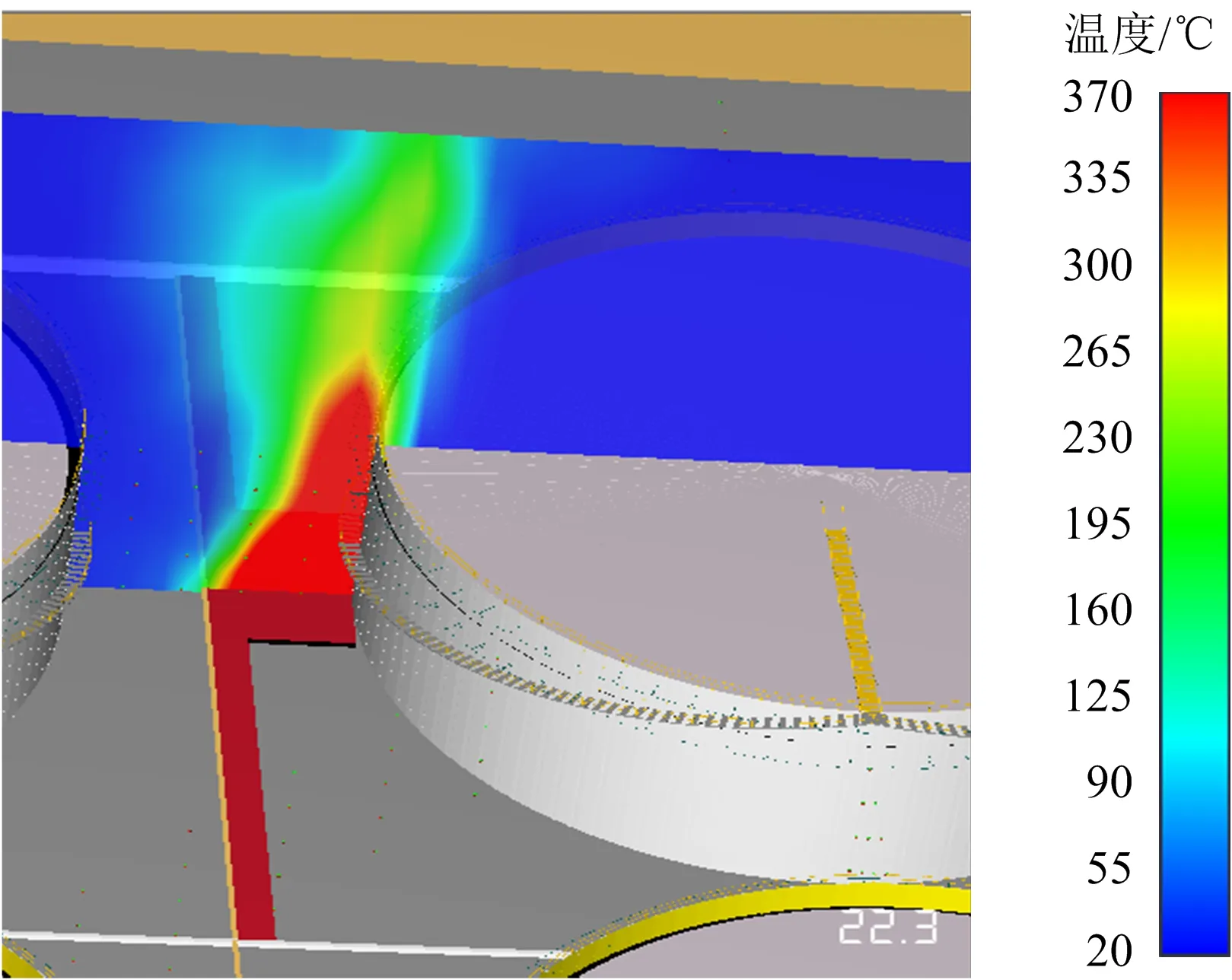

模拟无风条件下池火燃烧,图9为场景2池火燃烧侧切面温度图,此刻时间为22.3 s,池火燃烧开始后火焰首先卷曲上升,进入稳定燃烧阶段后在靠近储罐壁燃烧,储罐壁温度达到370 ℃,火焰高度超出罐顶高度。

图9 火焰温度图Fig.9 Diagram of flame temperature

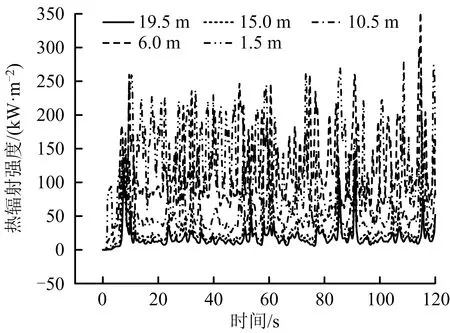

分别沿储罐壁自1.5 m高、每隔4.5 m设置监测点,图10为液池火灾对储罐壁热辐射强度随时间变化规律。位于储罐正下方的液池火灾对储罐造成的热辐射极大,发生液池火灾后储罐外壁钢结构会受到炙烤变形,长时间炙烤下将导致储罐破裂。即使是受热辐射强度最小的19.5 m高处罐顶监测点位置,在火焰发展到91s时,热辐射强度也已达到129 kW/m2,受热辐射最大的1.5 m高处罐底监测点位置最高热辐射强度可达352 kW/m2,根据火焰热辐射强度伤害准则,热辐射强度超过37.5 kW/m2时设备会严重破坏[15]。

图10 不同高度储罐壁热辐射强度分布图Fig.10 Distribution of thermal radiation intensities on tank wall at different heights

3.2 风场条件下临罐热辐射强度

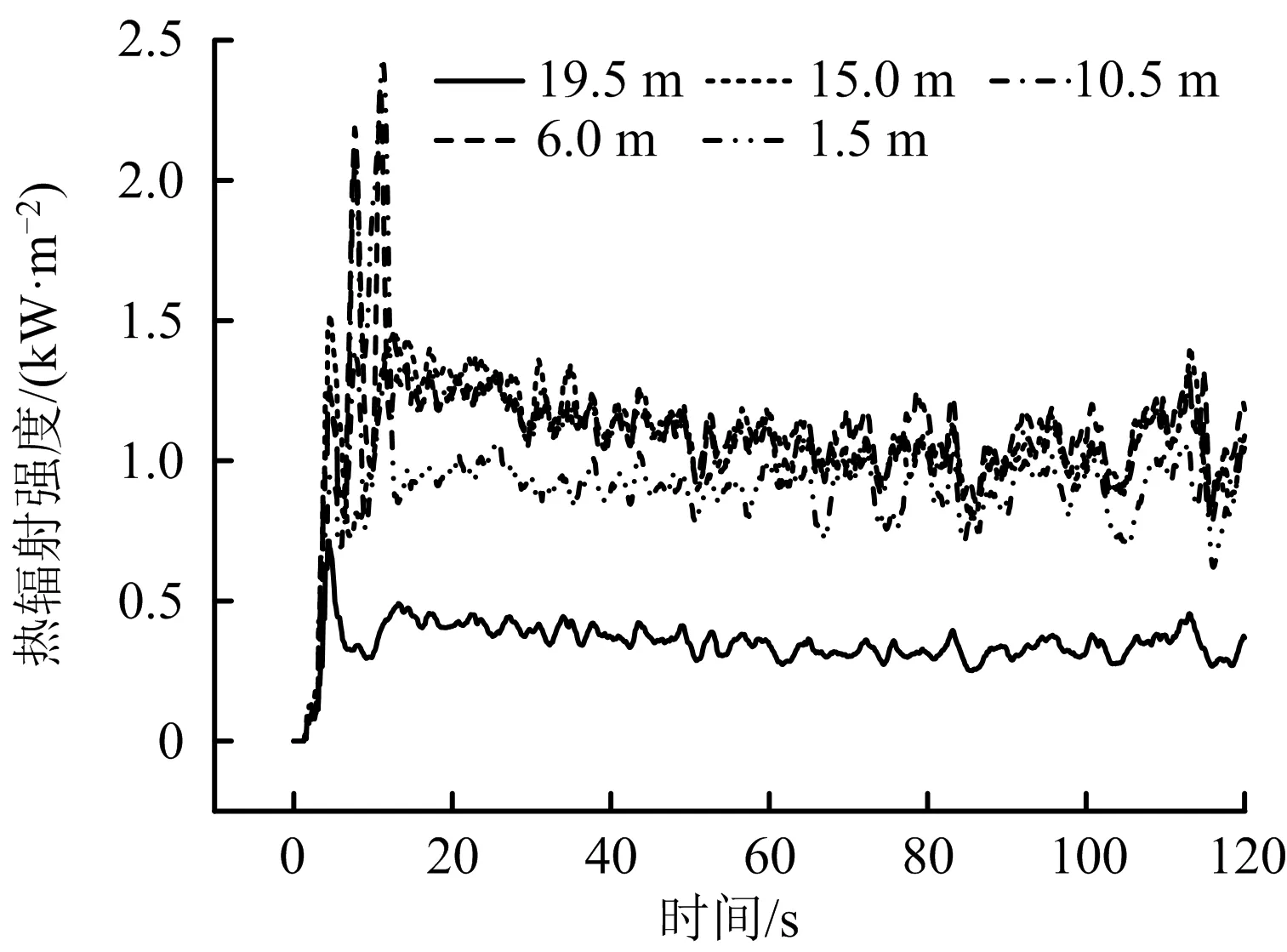

在不同位置发生泄漏后产生的隔堤池火中,火焰虽然在隔堤阻挡下不会蔓延到相邻储罐,但是烟气在风的作用下会扩散至相邻储罐周围,通过监测点观察相邻储罐热辐射强度。

图11为场景2中距离池火最近的2号储罐罐壁不同高度所受热辐射强度对比,最强热辐射值出现在2号储罐1.5~15.0 m高度之间,热辐射强度最高可达2.44 kW/m2。为了防止1号储罐液池火灾对2号储罐热辐射影响,应当针对此罐壁区域强化喷淋设置或增加保温隔热包覆层。

图11 场景2不同高度临罐热辐射强度Fig.11 Thermal radiation intensities of adjacent tank at different heights in scene 2

图12为场景2中不同风向对2号储罐所受热辐射强度的影响。在不同风向影响下,2号储罐罐壁受到的热辐射强度整体上均呈现随时间上升趋势,其中135°风向时热辐射强度最大。38 s之后出现急速上升趋势,热辐射强度最大值出现在55.1 s,达到了11.28 kW/m2,此时刻之后热辐射强度呈现下降趋势。

图12 场景2不同风向临罐热辐射强度Fig.12 Thermal radiation intensities of adjacent tank under different wind directions in scene 2

总结分析几组场景,风对相邻储罐受到的池火热辐射强度影响明显,不同风向影响程度不同,由于罐区内特殊布局,储罐圆柱形罐体对火焰发展以及热辐射传播具有阻挡作用,流体运动到储罐附近产生圆柱绕流现象。如表1所示,场景1至场景4中对相邻储罐产生较高热辐射强度的风向均为135°。

表1 液池方向与风向影响表Table 1 Influence of liquid pool directions and wind directions

由于池火建模采用轴对称方式,对称轴恰好为135°,故当池火场景发生在对称轴另一半时,对相邻储罐产生较高热辐射强度的风向也依然为135°,即在隔堤池火灾事故场景中,指向罐区方向的来风将始终为相邻储罐带来较高的热辐射强度。

4 结论

1)原油储罐罐壁发生大孔泄漏后将在隔堤内形成相对稳定面积的液池,在储罐不同方位处泄漏形成的液池面积与储罐壁和雨水收集槽距离相关。

2)位于储罐正下方的隔堤池火对储罐造成的热辐射极大,在火焰发展初期热辐射便已达到破坏钢结构的强度。

3)风对相邻储罐受到的池火热辐射强度影响明显,当池火发生在储罐隔堤任意位置时,指向罐区中心方向的来风将始终为相邻储罐带来较高的热辐射强度。

—— 储罐