直驱式液压伺服技术在试验机加载中的应用研究

卢 丹,张学成

(上海华龙测试仪器股份有限公司,上海 201202)

1 引 言

直驱式电液伺服系统[1]的基本特征是用可控转速电动机直接驱动液压泵,通过改变液压泵的转速达到控制液压泵输出流量的目的。通常,可控转速电机由伺服电动机承担,控制的执行元件基本上是一对一的,即一个无阀伺服系统有一个(或一组)液泵单元,针对一个(或者同时运动的一组)液压执行元件实施驱动控制。直驱式电液伺服技术是伴随着电子技术、电动机伺服驱动技术的进步而发展起来的一种新的电液伺服驱动控制应用技术,以该技术为核心构成的液压伺服系统具有电机控制灵活和液压大出力的双重优点。与传统电液伺服系统相比,直驱式电液伺服系统结构简单、操作方便、价格经济,目前已经在注塑机、试验机、压力机、航空液压系统等许多领域得到应用。

对于许多工作设备(典型的如试验机)来说,除了节能以外,系统的性能往往是更重要的考虑因素。本文讨论直驱式电液伺服系统的调速范围和在试验机上的应用问题。

2 直驱式电液伺服系统的工作原理

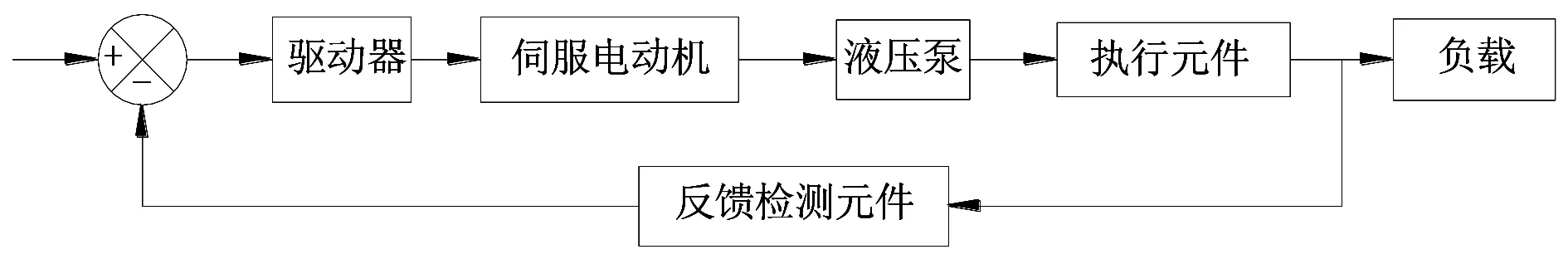

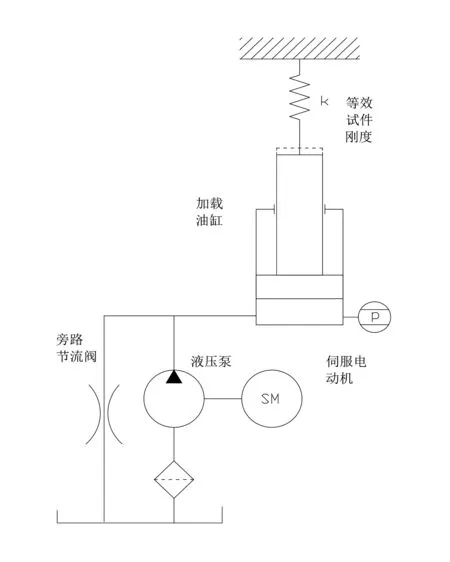

图1所示为直驱式电液伺服系统的工作原理框图。伺服电动机驱动液压泵所产生的液压动力直接推动液压缸(或液压马达)。执行元件与液压泵之间无需连接其它控制元件去调节系统的流量和压力,因而既无溢流损失又无节流损失,其在理论上是没有损耗的液压系统。

图1 伺服电动机驱动液压泵的伺服系统工作原理

无阀电液伺服系统的输出与负载的需要完全吻合,泵的输出流量QP随负载流量Q的需要而变化,即:

Qp=q·n=Q

(1)

式中,q为泵的排量,n为电机转速。

工作系统由负载产生的压力p直接决定了液压泵的压力pp,即:

pp=p

(2)

输入功率:

P=p·Qp

(3)

略去容积损失和机械损失,输出功率P0与输入功率相等,即P=P0,效率为η=P0/P。考虑泵、执行元件以及电机等的容积损失ηv和机械损失ηm,系统的工作效率:

η=ηv·ηm

(4)

无阀伺服液压系统的节能效果是显而易见的,其完全消除了传统液压系统的节流损失、溢流损失及液压阀的液阻损失。如果考虑液压执行元件和泵的损失,其效率达到η>0.9应该是不存在技术障碍的,系统工作效率远比传统的液压系统高。当然,由于无需控制阀,系统的体积也大大减小,机械结构变得极为简单,控制系统变成了仅需对伺服电动机运行进行控制。

3 直驱式电液伺服液压控制回路与节能

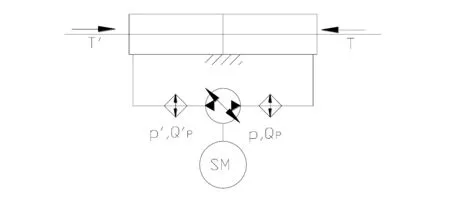

运用直驱式电液伺服原理实现的控制回路,可以有多种回路形式,这里以其最小回路结构(液压泵-油缸形式)为例,对其运行和节能问题进行简要分析。图2所示液压系统由一个伺服液压泵驱动两腔面积相同的双杆活塞缸,双杆活塞缸的左右两个油腔分别与液压泵构成密闭容器。在没有泄漏和变形的情况下,活塞缸的位移输出:

S=Qp/A

(5)

克服的负载作用力:

T=p·A

(6)

式中,A为液压缸的面积,运行时背腔油液压力为0。电机和泵正反转时位移和克服负载相同。

图2 直驱式电液伺服系统的最小系统

假设位移为正弦规律:

S=S0·sinωt

(7)

负载与位移成正比:

T=k·S=k·S0sinωt

(8)

于是负载功率:

(9)

这是一个双向能量系统,负功率意味着负载对驱动系统做功。如果驱动系统完全吸收这部分能量,反过来利用其克服正向负载,并且系统自身没有损耗,那么这种双向泵系统的能耗为0。即使与所有工作系统类似,损耗不可避免,辅助系统必须具备,运用直驱式液压伺服驱动技术,也可以构成结构最简单、最具节能效果的液压驱动工作系统。

当然,需要指出的是,虽然节能是必要的,但是节能更适用于消耗能量较大的工作系统中。以动态压剪试验机为例,一台20MN规格的动态压剪试验机,若以10%额定载荷施加剪切推力,振幅400mm,频率0.5Hz,最大瞬时功率可达1.25MW之巨。

4 调速范围

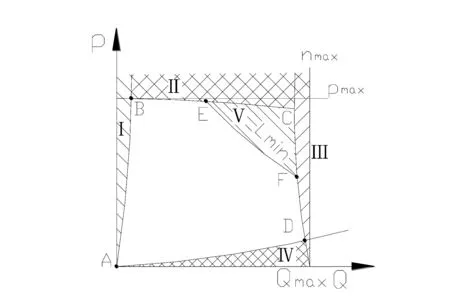

调速范围,常定义为最高转速与最低转速之比。直驱式电液伺服的调速范围取决于泵的性能。专门用于变频调速的液压泵产品还没有见到报告。目前,所有的液压泵产品均有一个发挥工作性能的合适区域[1],例如图3中的阴影所包围部分。

图3 泵的工作域

图中,横坐标是平均流量,纵坐标是压力。AB线以外的Ⅰ区是泵的发热区域,泵的输出流量还不足以补偿其漏损,不能建立工作压力,且可能由于发热会使运动副烧伤。所以,泵必须有随负载压力增大而增大的相当高的转速来避开这一区域。最高许用压力Pmax以上的Ⅱ区为超压区,泵不允许在此区域工作。压力流量曲线CD以外的区域Ⅲ,如果泵在最高转速下处于该区域工作,由于泵内旋转零件的离心力和惯性力过大,会造成零部件的移位或损坏。AD曲线以下是吸空区Ⅳ。考虑到轴承的寿命还有个区域Ⅴ,泵也不能在此区域工作。

可见,一个液压泵,因其机械结构固有原因,泵的转速和压力都受到限制,不能一味地往大或往小两个方向延伸。可以认为,泵的最高允许转速和最低允许转速的范围决定了直驱式电液伺服系统的调速范围,调速范围:

(10)

式中,Qmax为泵的最大实际流量,Qmin为泵的最小实际流量。根据式(1),泵的结构确定后,泵的转速范围就是泵的流量范围。仅仅依靠泵的转速实现的调速范围可以做到多大,可能不会有一个准确的答案[1-3],因为制作工艺和设计水平不是可以量化的。对于变频泵来说,最大流量可以由最高许用转速确定,但是最小流量没有一个确定的值。

泵工作必然存在泄漏量,设为QL;同时,泵必须有循环流量以带走由于机械损耗而产生的热量,设这部分流量为QR。泵的最小流量可表示为:

Qmin≥QL+QR

(11)

设泵的容积效率为ηv,机械效率为ηm,则泄漏量可表示为:

QL=(1-ηv)·q·n

(12)

若设机械效率引起的损耗变成热,并等效成同样的液压能,则:

(1-ηm)·P=p·QR

(1-ηm)·p·q·n=p·QR

QR=(1-ηm)·q·n

(13)

于是:

Qmin=(1-ηm)·q·n+(1-ηv)·q·n=(2-ηm-ηv)·q·n

(14)

式中,n为额定转速,q为排量,P为额定功率。

假如泵的排量q=10mm,额定转速为3000rpm,容积效率和机械效率均为0.98,则最小流量Qmin=1.2L,调速范围D=25,最小流量时的转速为120rpm。可见,从泵的角度,可实现的调速范围一般不会太大。

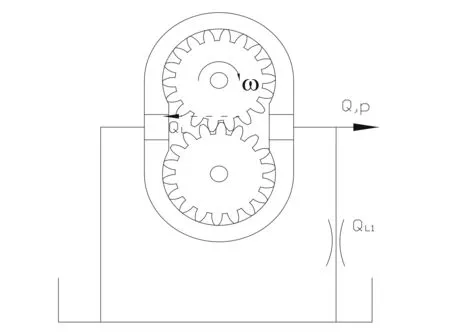

5 旁路节流

如上所述,液压泵的最小流量,是为带走机械损耗所产生的热量而必须的。换言之,当工作流量不小于这个值时,液压泵本身产生的热量会被带到工作系统中,通过合理的方法,可以达到热平衡以满足工作需要。但对于工作系统需要流量小于散热所需要的最小流量时,这部分流量需要通过设置旁流支路,实现泵的工作介质输出流量循环。图4设置的旁流支路,工作介质一部分直接进入了油箱,工作流量:

Q=QP-QL

(15)

图4 旁路节流

6 试验与应用

试验在液压万能试验机和专用试验装置上进行,试验装置的液压原理图如图5所示。其中,伺服电机为松下A4 MDMA502P1G,压力传感器采用中航电测YB15A(量程:35MPa,精度:G1),液压泵选用两种,分别是斜盘式轴向柱塞泵(启东宏达1.25MCY14-1B,公称排量:2.5mL/r,额定压力:31.5MPa,额定转速:1500r/min)和齿轮泵(意大利马祖奇GHP1A-D-3,公称排量:2.1mL/r,流量@1500rpm:2.9L/min,最高压力:290bar)。控制策略为PID调节。

图5 试验装置液压原理图

6.1 最小连续流量与泵的转速

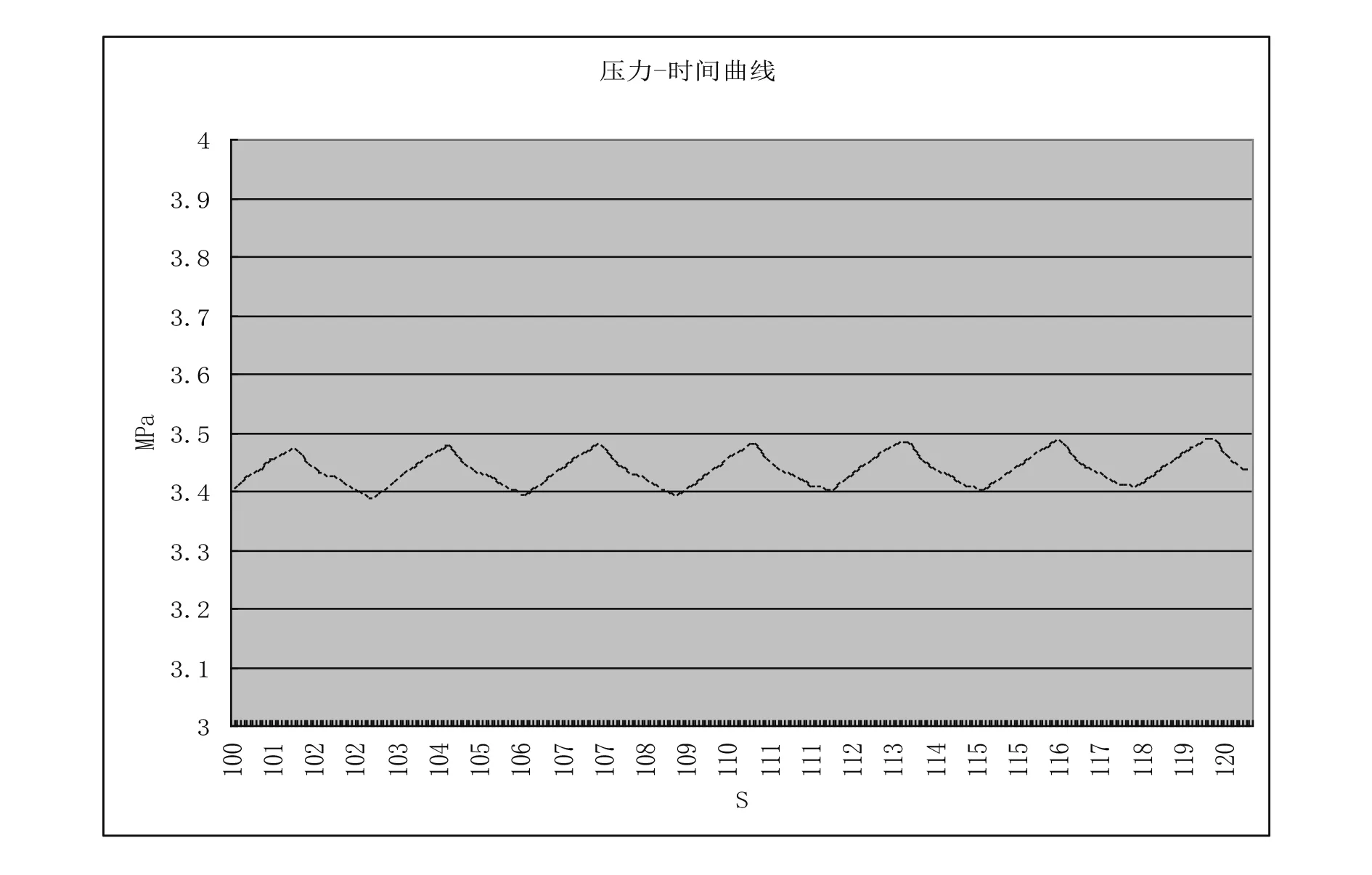

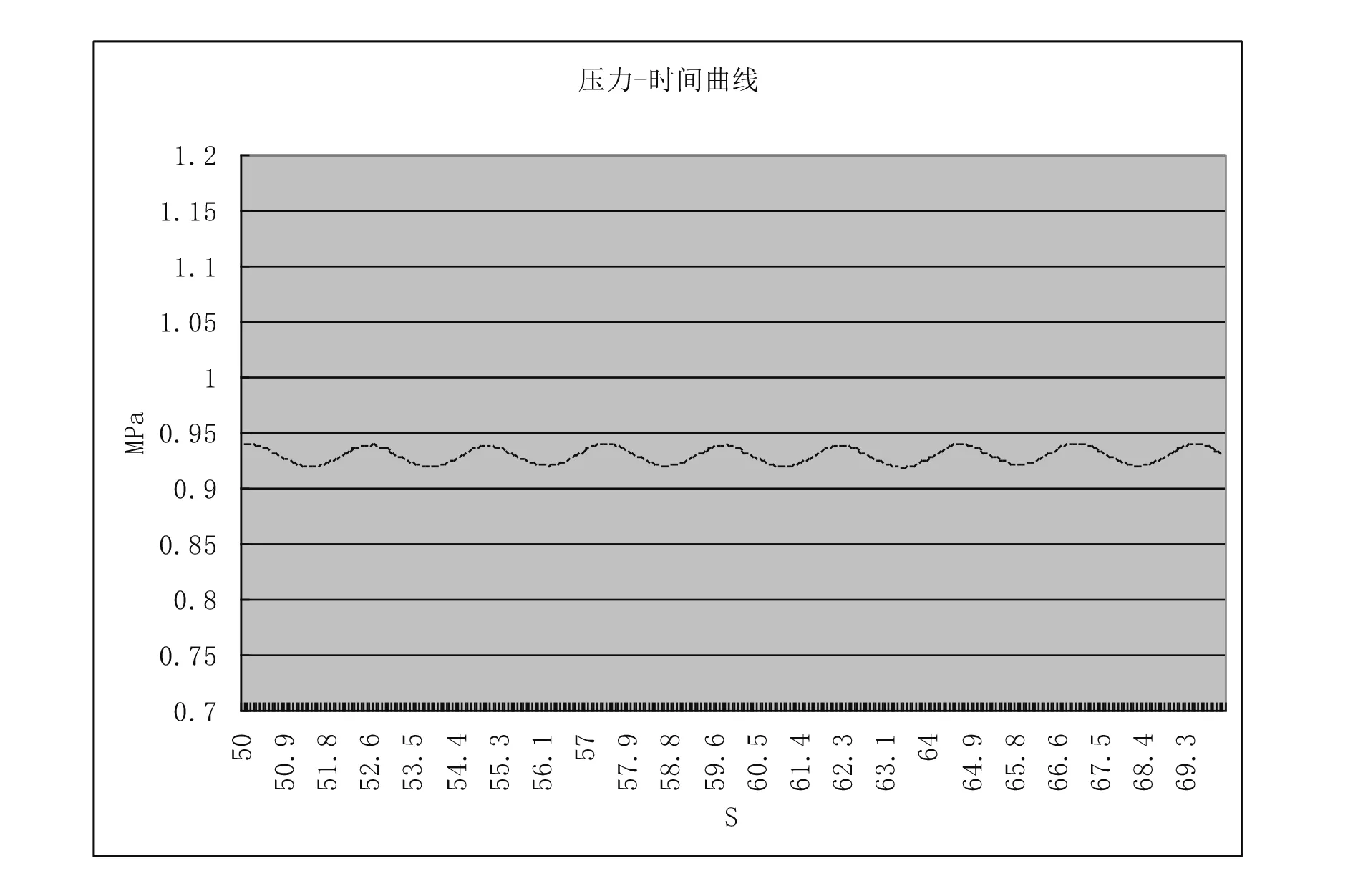

图6、图7是采用单泵条件下,以压力波动代替流量变化的试验结果曲线。在空载和有载两种情况下,泵的最小转速不是一个确定的值。对于20rpm时的压力波动曲线,压力并不平稳,波动数值达2.5%。若设此为最小流量,则调速范围达75。对于29rpm时的压力波动曲线,压力也不平稳,波动数值达2.3%。若设此为最小流量,则调速范围达51。由此可见,液压泵在理论上可以有数值高达几十的调速范围,对于这一点,如果以连续平均流量来评价是没有问题的。

图6 有载压力波动曲线(n=20rpm)

图7 微载荷压力波动曲线(n=29rpm)

6.2 减小流量波动

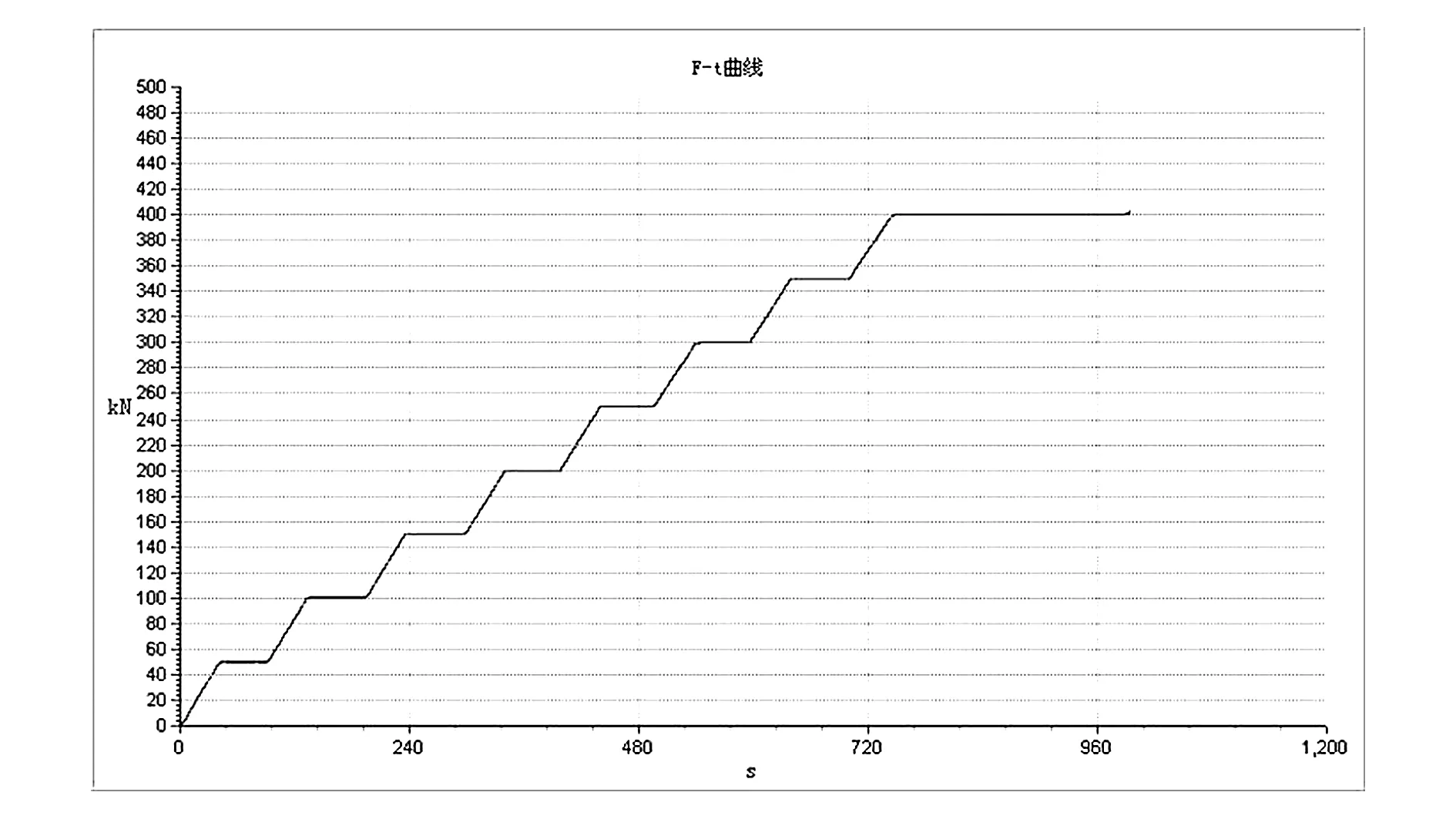

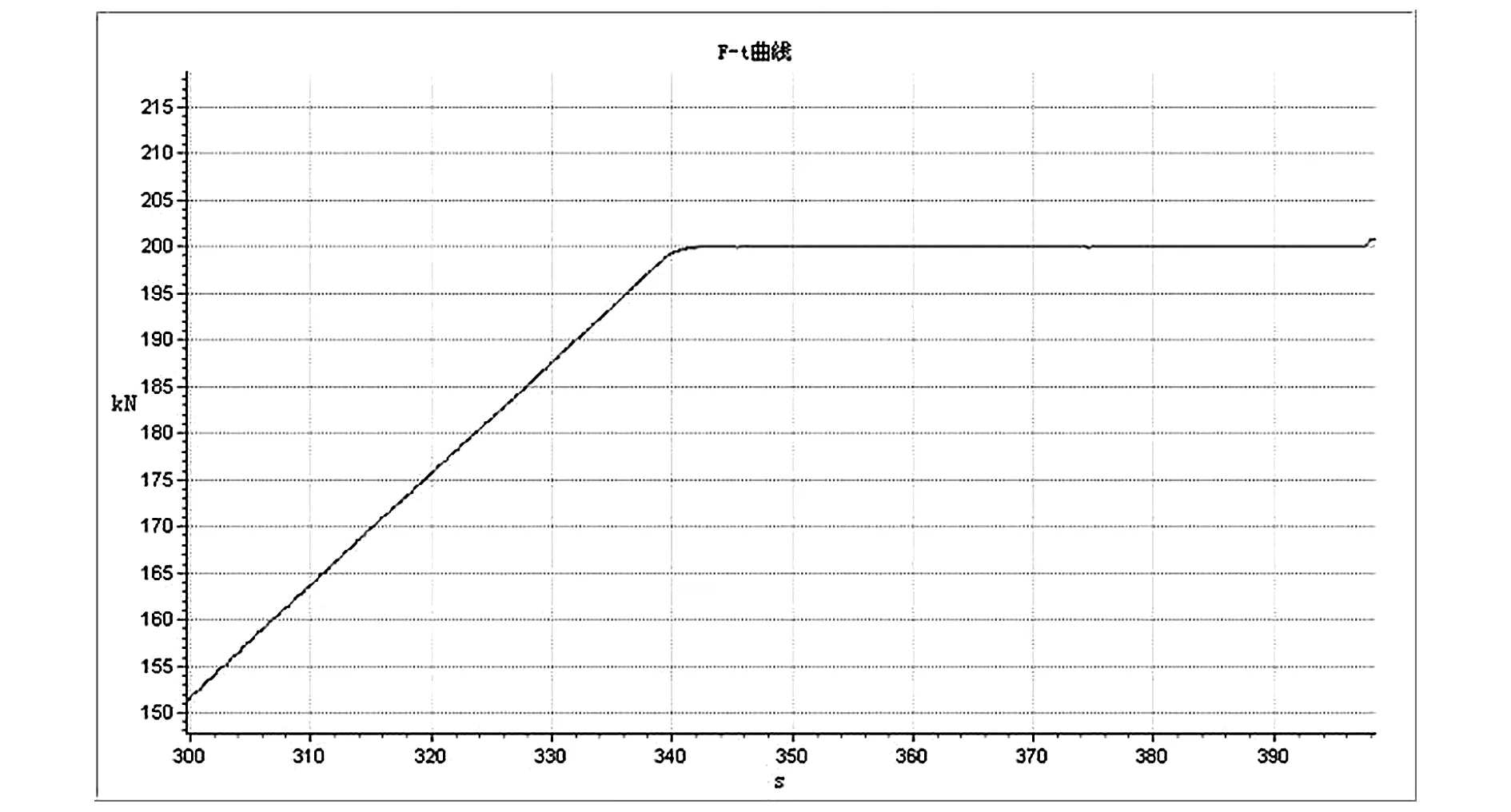

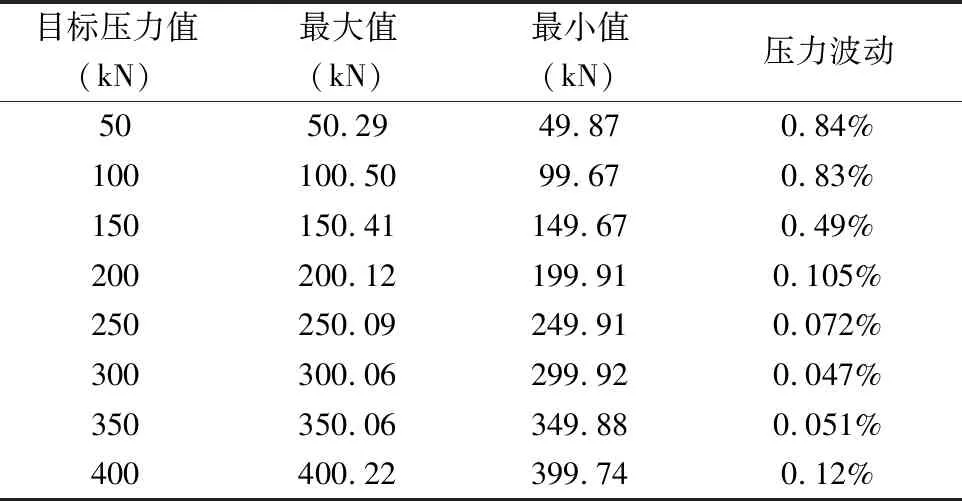

流量的波动可以通过采取措施尽可能减小,试验的措施是液压泵并联和伺服控制,可以达到1%以下的脉动效果,使得力的控制准确度也在这个范围内。图8是一组使用以上方案控制的液压式万能试验机的试验曲线,图9是设定目标值的长时间保值试验曲线。在这组试验结果中,分别设定液压式万能试验机输出压力目标值为50kN、100kN、150kN、200kN、250kN、300kN、350kN、400kN,设定加载速度为1kN/s。目标压力值由低到高,到达指定目标压力值后稳定1min调高至下一目标压力值,最终一次完成多个不同目标压力值的稳定性试验。试验机输出力值到达不同目标压力值时的波动情况如表1所示。

图8 分级加载试验

图9 目标值保值试验曲线

表1 液压万能试验机试验数据

由试验数据可知,在所选取的目标压力值上,达到稳定后的压力波动均可以控制在1%以内,最好的效果可以达到0.5%以下,满足实际使用的要求。

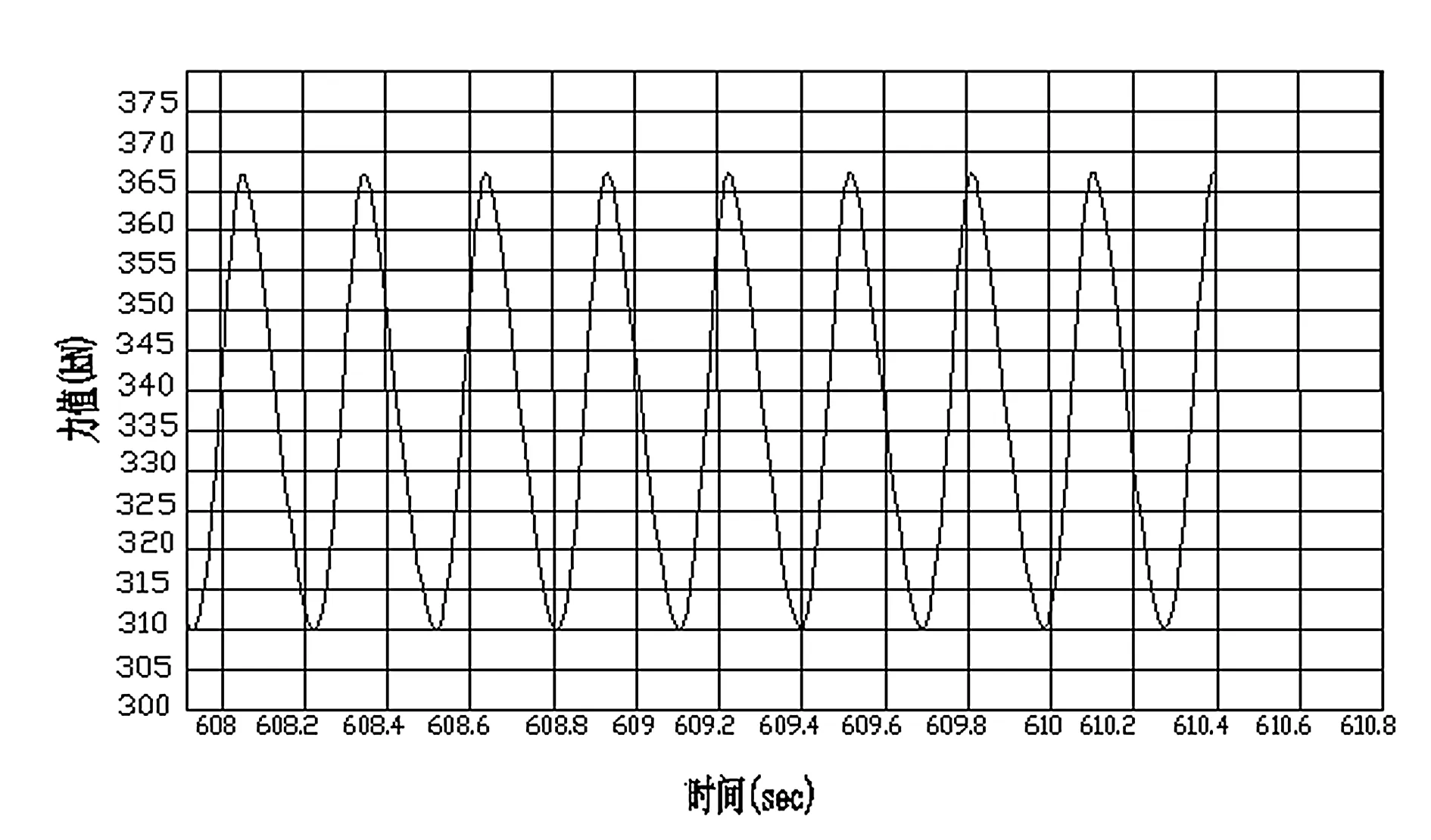

6.3 能耗试验

图10为上海华龙测试仪器有限公司研制成功的钢绞线疲劳试验机,采用功率45kW伺服电动机,最大幅值可达1MN,最高频率7Hz,振幅约3mm。位移分辨率5μm,力值波动指标<1%。图11为加载波形(力值时间曲线)。该设备利用了直驱式液压伺服控制系统的无溢流损失和节流损失小的优点,节能效果实测值是电液伺服系统的25%。显著的直观效果体现为机械噪声小(<60分贝),无需外加冷却系统,液压系统结构简单。

图10 钢绞线疲劳试验机

图11 加载波形(力值时间曲线)

7 结 论

(1)直驱式电液伺服控制系统是一种在理论上甚至可能不消耗能量、节能效果显著的工作系统。

(2)最小工作系统仅有一个伺服液压泵和一个执行装置,但必须附加一个旁路节流回路。

(3)单独直驱式电液伺服驱动系统的调速范围远比驱动伺服电动机的调速范围小,只有数十量级。

(4)在试验机上应用这种驱动技术,控制性能在采用了消除波动技术以后,其力值控制准确度可以达到1%以内,但工作范围受调速范围的影响。

(5)对于本身消耗功率不大的静态试验机,应用该系统的优势并不明显。