助力碳中和商品混凝土行业清洁生产及其技术探讨

方倩倩(上海市建筑科学研究院有限公司, 上海 201108)

根据《中华人民共和国国民经济和社会发展第十四个五年规划和 2035 年远景目标纲要》强调“落实 2030 年应对气候变化国家自主贡献目标,锚定努力争取 2060 年前实现碳中和”。 国务院印发的《关于加快建立健全绿色低碳循环发展经济体系的指导意见》提出“建立健全绿色低碳循环发展的经济体系,确保实现碳达峰、碳中和”。要实现“碳达峰”“碳中和”,大幅降低温室气体排放,不仅要加快实现能源利用结构优化和能效提升,还要促进经济社会发展的全面绿色转型,全面提高资源利用效率。

我国于 2003 年正式颁布实施《清洁生产促进法》,旨在通过明确工作职责、奖惩措施、法律责任等强化社会责任的履行,推动全社会从源头控制污染,提高资源利用效率,减少或避免生产、服务和产品使用过程中污染物的产生和排放,保护和改善生态环境,促进经济和社会的可持续发展。建材业是我国建筑领域实现“碳达峰” “碳中和”重点整治行业,是能源、资源消耗及碳排放大户。每年约消耗矿产资源 50 亿 t、能源标煤 2 亿 t,排放 CO2约 2.4 亿 t。商品混凝土作为建材行业中经济规模最大的产业,对整个建材业绿色生产、实现 “碳中和”“碳达峰”具有重要的意义。

1 商品混凝土发展现状

1.1 商品混凝土产量

目前,我国商品混凝土生产企业约有 11 000 余家。据国家统计局统计,2018年,规模以上企业生产商品混凝土 17.96 亿 m3,产值超 7 000 亿元,同比增长 12.41%[1]。2019 年全国规模以上进入流通领域的商品混凝土产量 25.5 亿m3,约占世界商品混凝土总量的 50% 以上,上海市 2017 年备案商品混凝土生产企业 140 余家,共完成 5 173.79 万 m3,消耗水泥约 2 500 万 t。巨大的产业体量为节约能源消耗和减少污染物排放带来巨大空间潜力。

1.2 商品混凝土能源消耗情况

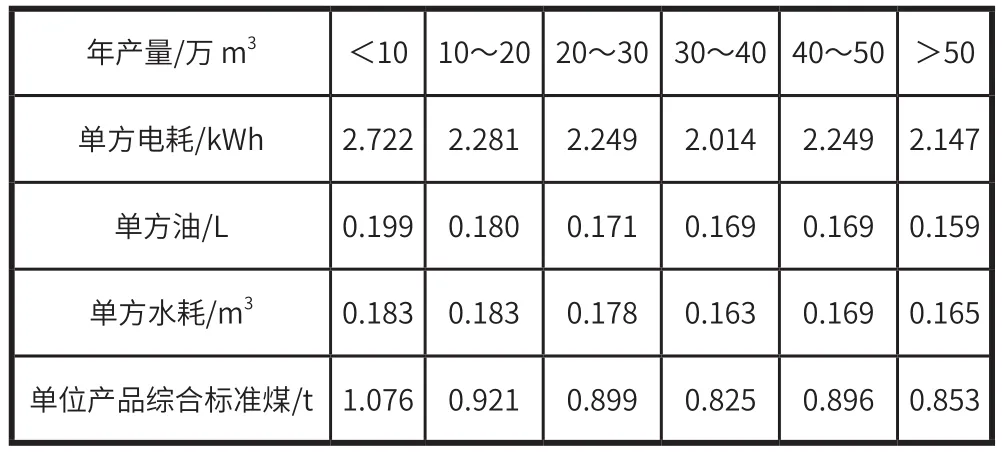

商品混凝土生产过程中各工序的耗能包括电力、汽(柴)油等。上海市商品混凝土行业单位产品能耗统计结果如表1 所示。由表1 可知,每立方米混凝土的生产电耗在 2~3 kWh,生产油耗为 0.15~0.20 L,生产水耗在0.16~0.19 m3。电耗占总能耗的比例为 60%~65%,是混凝土生产能耗的主要组成部分。搅拌机是混凝土生产的主要耗电源,其耗电量约占总耗电量的 50%,其他耗电量较大部位(设备)为砂石分离机、地坑和码头皮带机[2]。此外,企业生产综合能耗与企业设备、工艺技术、生产连续性等因素均有关。生产规模较小的企业其生产能耗水平明显偏高。

表1 单位产品混凝土生产能耗分类统计情况

1.3 商品混凝土污染物排放情况

从环境、质量和能效角度来看,我国商品混凝土工业还处于粗放型、质量效益型并存阶段。2016 年全国混凝土产量 22.29 亿 m3,混凝土工业 PM 排放量占全国排放总量的比例为 15%~20%。商业混凝土站在运行时,大量的粉料(水泥、工业废渣如粉煤灰、矿渣等)拌和产生大量粉尘,造成环境污染,导致 PM 超标。

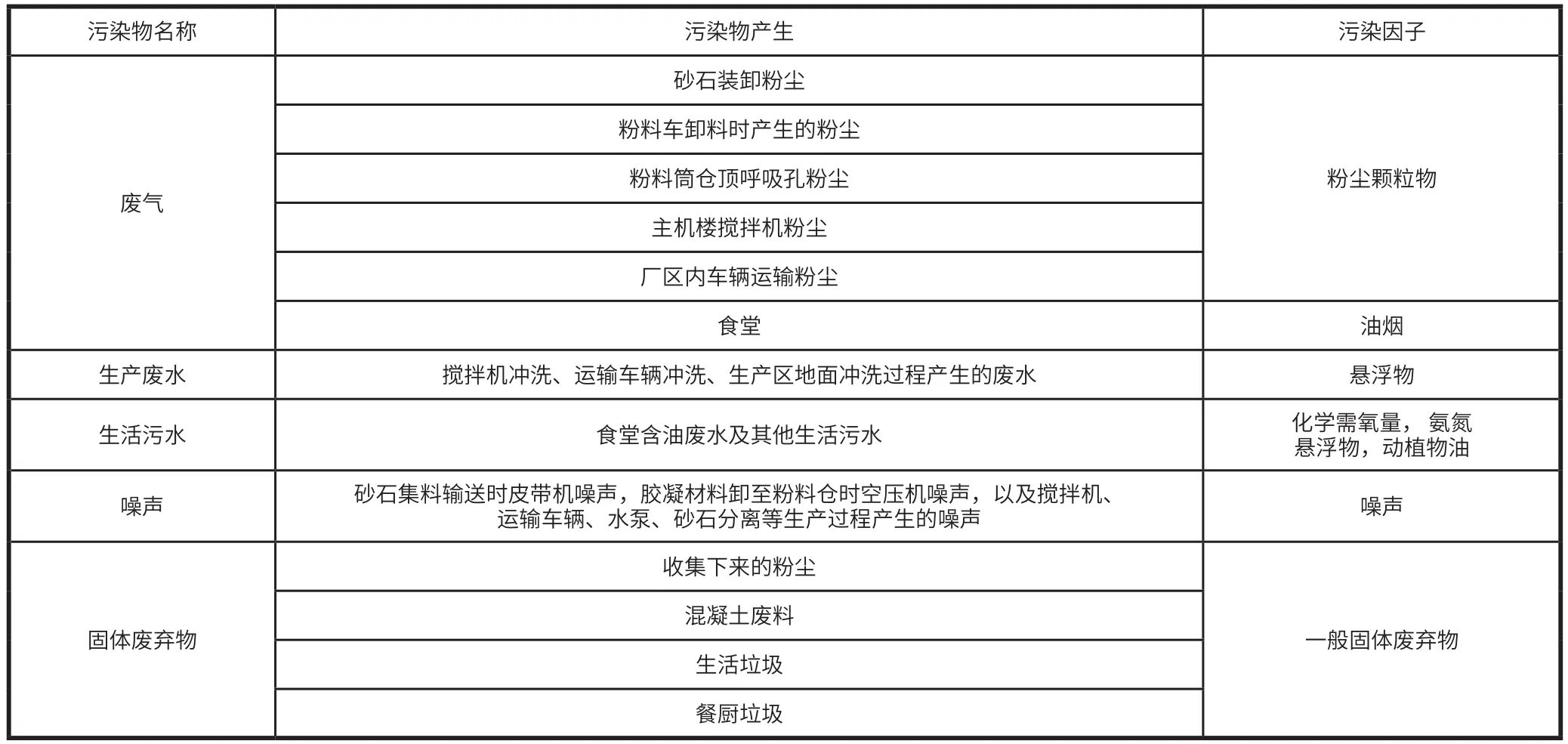

商品混凝土搅拌站污染物排放情况如表2 所示。污染物主要包括粉尘颗粒、生产废水、生活污水、噪声以及固体废弃物。粉尘颗粒排放主要包括砂石、粉料卸料、主机楼搅拌机生产和厂区内车辆运输粉尘、废气。废水的排放主要来自于搅拌机冲洗、运输车辆冲洗和生产区地面冲洗过程中产生的废水。

表2 混凝土搅拌站污染物排放情况

1.4 资源综合利用

商品混凝土生产需要消耗大量水泥,目前原材料配比中水泥用量为 230~460 kg/m3,天然砂用量为 510~780 kg/m3。我国水泥年产量居世界首位,而水泥建材是传统高能耗行业。混凝土行业对固体废弃物利用的整体水平尚不高,少量企业产品的固废利用率在 30% 左右。通过大宗固废替代部分水泥,可以减少水泥用量,节约能源消耗,降低混凝土水化热的同时,提高施工耐久性,进一步提高工程质量。此外,我国对于高标号、高性能混凝土的开发应用仍有较大发展空间。研究开发超细复配技术,采用高性能减水剂进一步提高混凝土活性,减少水泥用量,显现较大的技术潜力。

2 商品混凝土清洁生产技术

清洁生产是控制环境污染、提高商品混凝土复配工业废渣掺量的有效措施,彻底改变了过去被动的、滞后的污染控制手段,强调在污染产生之前就进行有效控制和削减。以下是项目组针对上海市混凝土搅拌站开展清洁生产试点示范项目的经验总结,供商品混凝土企业参考借鉴。

2.1 污染源削减技术

从工艺与操作中削减。

(1)粉料输送,提升过程转落处设法降低落差,或对必要的高落差放料处采用“软着陆”等均可大幅度减降扬尘产生量。

(2)加强工艺系统密封,杜绝“跑冒滴漏”,可明显减降混凝土搅拌站的产沉点和扬尘无组织排放。如某混凝土搅拌站清洁生产审核项目,在码头卸料段和搅拌机上料段的皮带机外围设置了塑料布进行全封闭处理,避免风力对集料粉尘所造成的污染。据测算年减少粉尘排放约 0.15 t,同时避免了风雪对混凝土质量的影响,延长输送带的使用寿命。

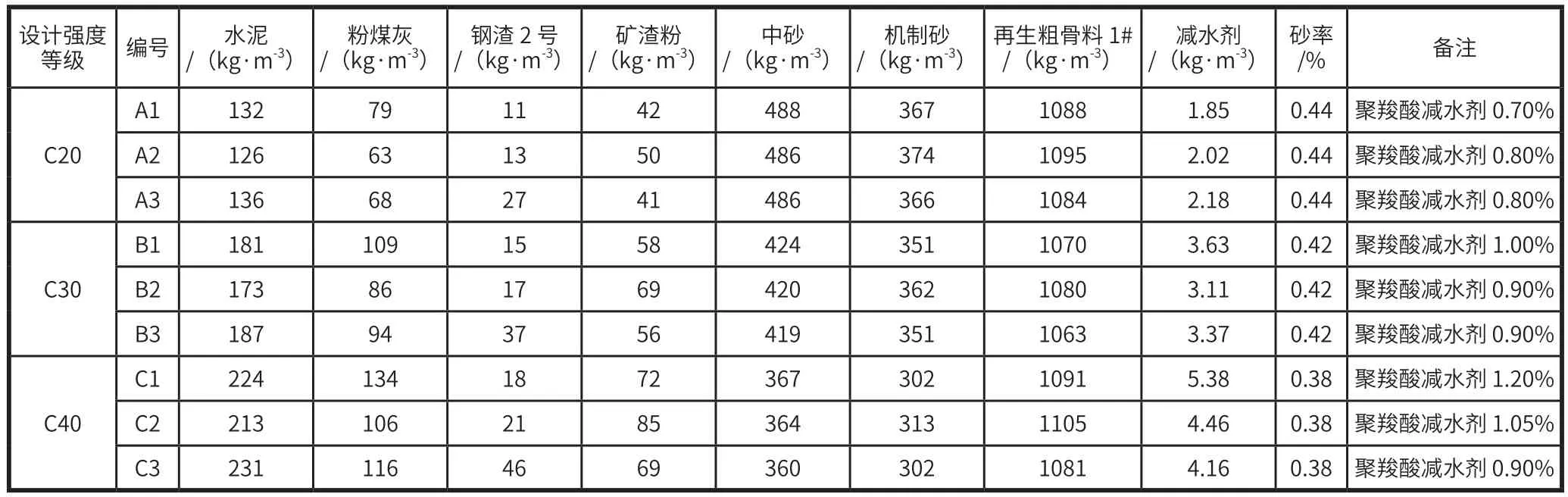

2.2 环境负荷削减技术

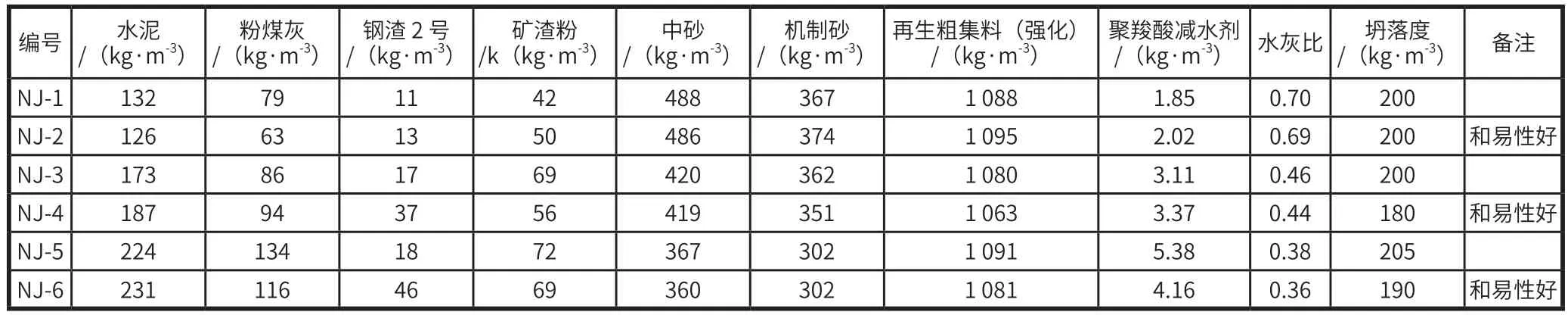

以上海市某混凝土搅拌站清洁生产审核项目为例,通过研究设计粗集料全部由再生粗集料取代天然原材料;同时选择活性指数较高、固废(粉煤灰、钢渣)比例较高的复合掺合料,按照 JGJ 55—2011《普通混凝土配合比设计规程》进行大掺量固废混凝土配合比设计与制备,使混凝土中的固废掺量达到 70% 以上。C20~C40 大掺量固废混凝土配合比优化设计如表3 所示。

表3 C20~C40 大掺量固废混凝土配比

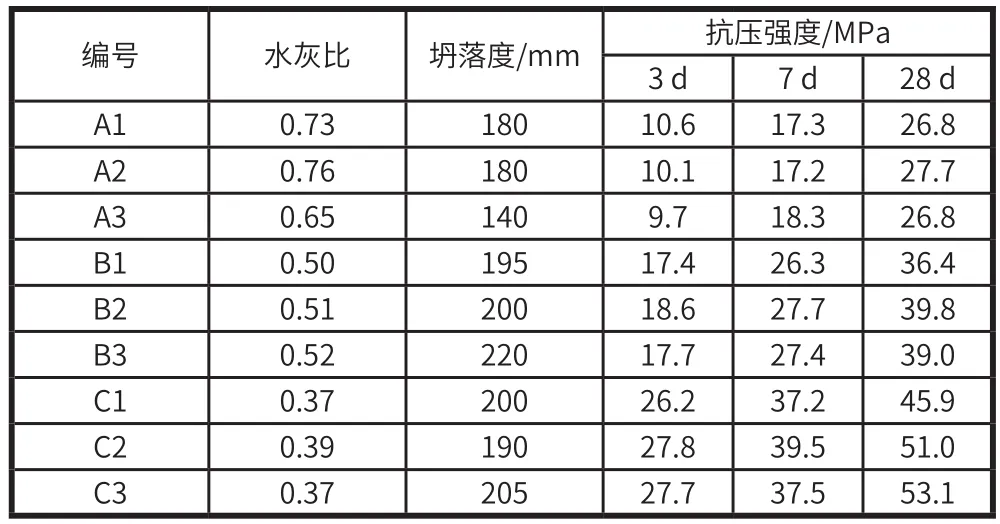

C20~C30 大掺量固废混凝土基本性能如表4 所示。由表4 和其他现场混凝土对比情况可得以下方面。① A3 混凝土集料包裹性较差,A1 和 A2 流动性较好,且 A1、A2和 A3 的 28 d 抗压强度均达到 C20 设计强度等级。② B2、B3 混凝土流淌均匀,工作性能较好;B1 混凝土工作性能尚可;B1、B2 和 B3 的 28 d 抗压强度均达到 C30 设计强度等级。③ C1 混凝土拌合物工作性能较好;C2 混凝土拌合物集料离析较严重;C3 集料未混匀,粗颗粒多,导致集料包裹性不好。C1、C2 和 C3 的 28 d 抗压强度均达到 C40 设计强度等级。

表4 C20~C30 大掺量固废混凝土基本性能

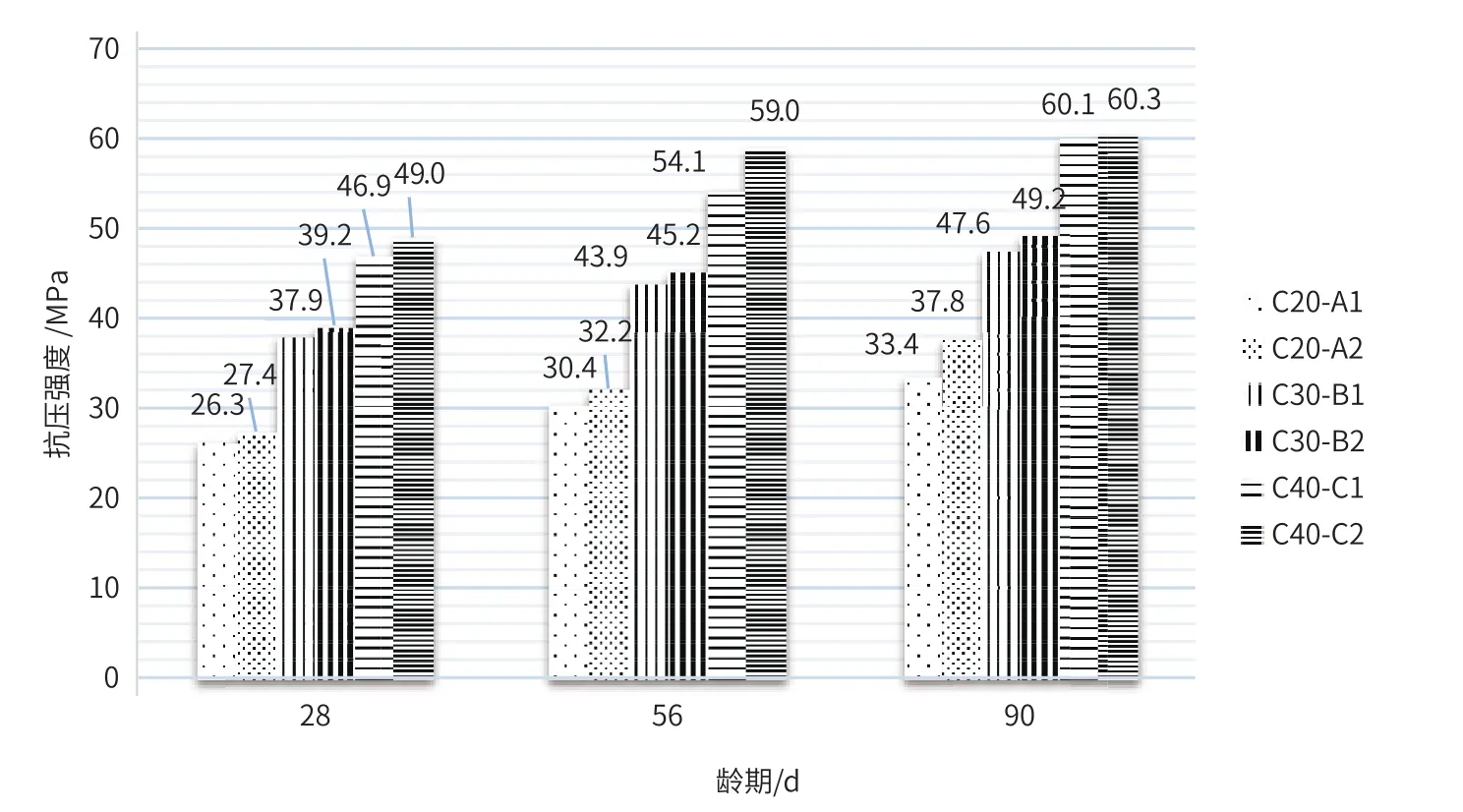

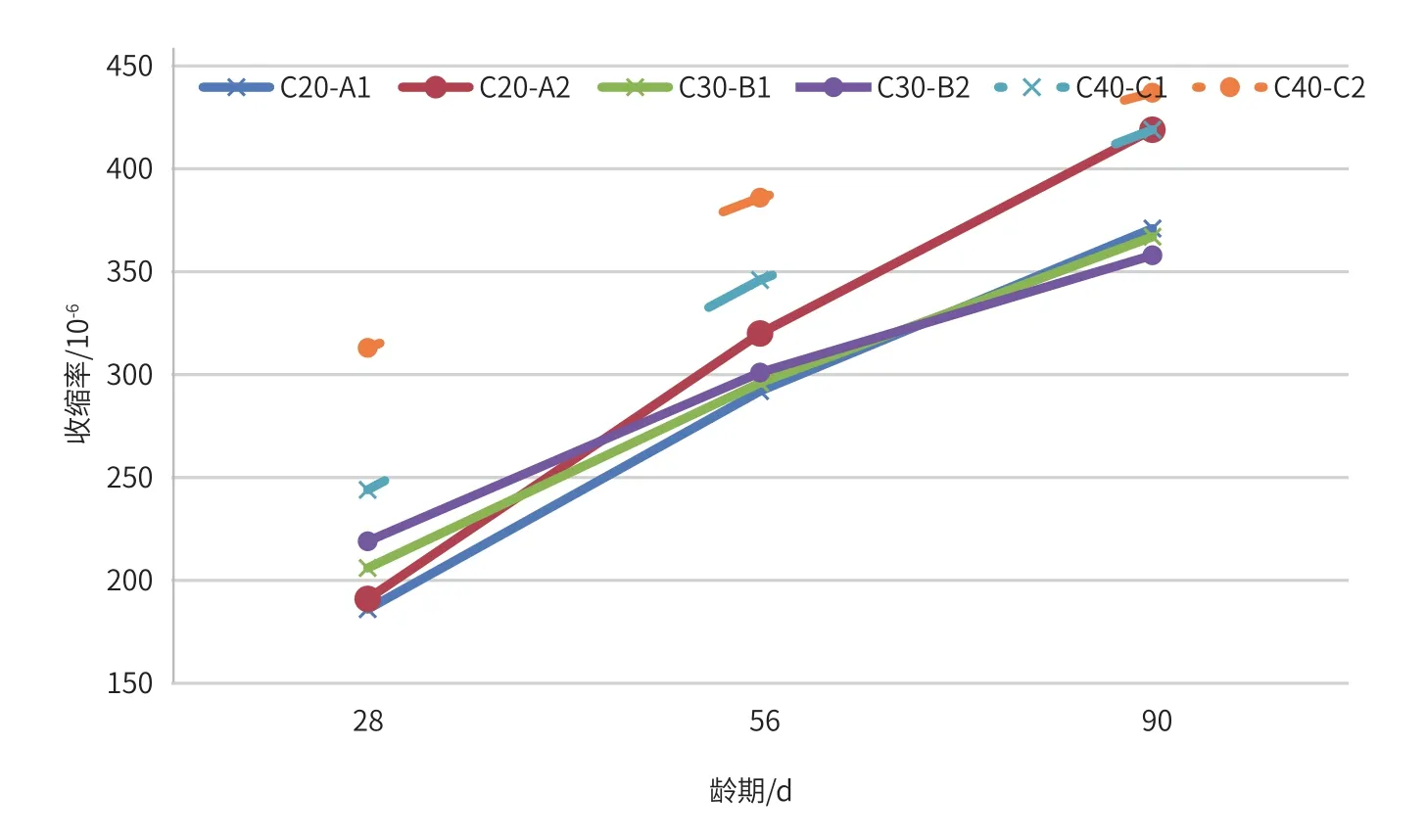

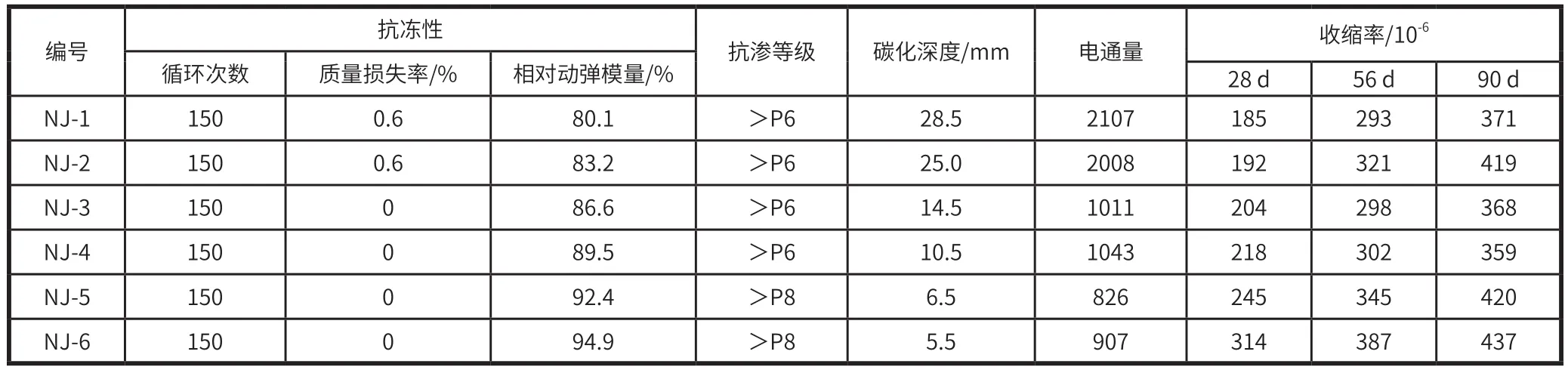

从 C20~C40 各强度等级的大掺量固废混凝土中分别选取 2 组工作与力学性能较优的配比,并对再生粗集料进行强化后配制混凝土,对混凝土长期力学性能、抗冻性、抗氯离子渗透、收缩及碳化性能等进行测试分析。混凝土具体配合比及拌合物性能如表5 所示,混凝土耐久性能如表6 所示,混凝土长期力学性能及耐久性能分别如图1 和图2 所示。

图1 混凝土长期力学性能

图2 混凝土耐久性能

表5 混凝土配合比及拌合物性能

表6 混凝土耐久性能

通过性能测试可知:C20~C40各强度等级大掺量固废混凝土的强度基本都能达到设计要求,且在 90 d 内强度持续稳定发展;经过快冻 150 次后,C20~C40 质量损失小或无损失,相对动弹模量均达到 80% 以上,抗冻性良好;C20~C40 抗渗等级均>P6,抗渗性能良好;C20 大掺量固废混凝土抗碳化性能和抗氯离子渗透性较差,C30~C40混凝土抗碳化性和抗氯离子渗透性较好;C20~C40 各等级大掺量固废混凝土的干缩基本低于同等级普通混凝土的干缩。总体而言,除 C20 大掺量固废混凝土耐久性稍差外,C30~C40 混凝土具有良好的耐久性。

该方案实施以后,预拌混凝土产品的原材料中固废原材料的应用比例由原来的 10.9% 提高至 16.4% 左右,单位产品固废原材料应用量提高至 385 kg/m3(提高量约为130 g/m3)。方案的实施大量节约了混凝土对碎石、砂等不可再生矿产资源的消耗。2016 年公司共生产混凝土58.8 万 m3,据统计,天然砂单位产品消耗减少 50 kg/m3,石子单位产品消耗减少 80 kg/m3,约合减少天然砂用量29 400 t,石子 47 440 t/a,相当月节约标准煤 443 t,减少 CO2排放量 1 107.5 t。

2.3 提高资源效率技术

(1)废水循环、回收利用。实施生产废水、废浆的回收利用。建立完备的污水回收和污水多级沉淀系统,搅拌机清洗、运料车清洗、场地冲洗和搅拌车清洗等过程产生的污水经过沉淀池多级沉淀后,分别再次用于生产用水(约占20%)和搅拌用水(约占 80%),可实现生产过程污水的全回收利用、零排放。

如某混凝土搅拌站审核项目,通过开展清洁生产,建立全厂贯通的排水沟槽,将各种废水统一引流至废水沉淀池,沉淀池在对废水进行多级沉淀处理后,部分废水经水泵抽至搅拌机用于混凝土产品的生产,剩余废水再次用于地面及车辆清洗。最终实现公司废水零排放。

(2)废弃混凝土回收利用。配备砂石分离机。对报废的混凝土废料和运输车中的残余物通过砂石分离机进行分离,分离得到的砂石可回收再次利用;水泥浆引流至污水处理池中。从而减少固体废弃物的排放,并实现砂石的回收利用。

2.4 提高效能技术

(1)优化搅拌站工艺技术和装备水平。进一步完善混凝土搅拌系统,采用变频调速技术。采用先进的可编程控制技术(PLC)和变频器技术,实现斜皮带机、平皮带机、双搅拌机根据工艺流程协调运行,对电机进行调速、软启动、提高系统功率等来实现节能。根据自动生产流程中各生产工艺过程的空载和可减速运行状态,自动实现电机减速运行[3]。

如上海某公司审核项目对搅拌机电机进行变频式改造,通过不同工况下的变频调速和无功功率补偿,实现电机节能。改造后的搅拌机节电效果可达 11%。目前企业一台搅拌机年耗电约为 26.00 万 kWh,实施变频改造后,年节电约 2.86 万 kWh,年节约标煤 8.58 t,年减少 CO2排放减排约 21.39 t,节能减排效果明显。企业每年可节电 3.12 万kWh,以平均电价 1 元/kWh 计算,则企业每年可节约电费为 3.12 万元,经济效益明显。

(2)电子信息技术应用。采用 ERP 企业服务软件、GPS 车辆管理软件、生产管理监控数据实时采集系统等计算机、自控信息系统[4],针对生产、运输和产品质量过程进行有效监管,严控混凝土质量,提高建筑物的耐久性,实现生命周期的绿色化。

3 结 语

当今我国混凝土行业市场规模达 9 000 亿元,并且据预测这个规模到 2035 年还将增长 1 倍。基于固废掺合料复配技术开发的再生混凝土,可实现和当今标准混凝土产品对气候影响大幅度降低的效果。如果大掺量固废技术得以规模化推广,到 2035 年能够有效减少 CO2当量排放。上海市每年排放粉煤灰约 300 万 t、建筑垃圾 2 000 万 t。按照上海市年产 5 000 万 m3商品混凝土计算,固废仅代替 5% 水泥,每年节约能耗折合标准煤约 95 000 t,相当于每年减少碳排放CO269 万 t。因此,研究开发再生混凝土,扩大大宗固废规模化利用与高值利用,对加速助力行业实现“碳达峰”“碳中和”目标,大幅降低温室气体排放发挥关键作用。

通过开展企业清洁生产,提高资源利用效率,能耗限额管理、强化过程控制等提升绿色化水平,把人们带入低碳建筑时代,不仅是发展绿色建筑的必然要求,也是实现商品混凝土产业提质增效、绿色发展的重要举措。