基于IMM-UKF的冲量式测产系统研究*

赵博,赵士猛,安飒,刘阳春,汪凤珠,邢高勇

(中国农业机械化科学研究院,北京市,100083)

0 引言

地块的实时粮食产量信息是精准农业变量作业的重要前提,准确获取该信息可以直观辨别产量差异,能够指导后续农业生产,提高农业生产资源利用率[1-3]。根据监测谷物收获所得的产量分布图对精准耕整、精准播种、精准施肥、精准施药和精准灌溉具有重要的指导意义[4-5]。

近年来,国内外多名学者基于不同检测原理,提出诸多农田测产的方法与模型。国外相关研究起步较早,Wagner等[6]利用安装在螺旋输送器上的传感器,检测螺旋输送器的扭矩来间接获取产量值,误差小于5%。Zandonadi等[7]通过测量提升机的扭矩来检测干豆产量,试验表明在流量为1.8 kg/s时,累积质量误差小于5%。Kim等[8]利用近距离传感器估计谷物产量,证明了检测时间与进给量之间存在相关性。国内方面,陈树人等[9-13]对冲量式测产系统有较为全面地研究,设计一种双板差分冲量式谷物流量传感器,在时域上去除车辆振动误差,田间试验测量误差不大于5%。陈进等[14]使用mallat算法对单板冲量式谷物流量传感器的信号进行小波滤波,平均误差达到5.37%。李新成等[15-16]对冲量测产传感器使用不同的采样频率进行测产,试验表明采样频率大于10 Hz能保证测产传感器误差不大于5%。杨刚等[17]提出基于线结构光源和机器视觉的高精度谷物测产系统,建立基于转速的线结构光修正模型,相对测产误差降低为4.27%。

为了能够提高农田产量检测的精度,设计了一套冲量式测产系统。冲量传感器采集的谷物冲量信号,采用CAN通信的方式上传至上位机,并通过分析粮食各种噪声的来源及其特点,设计IMM-UKF(Interactive multiple model based on Unscented Kalman Filter)滤波算法,对冲量信号进行滤波,减少噪声干扰,经过信号处理,将最后得到的谷物产量数值通过DTU传至云服务器,用于后续的数据存储分析,实现测产功能。

1 冲量式测产系统总体设计

冲量式测产系统包含冲量传感器模块、北斗定位模块、加速度模块、DTU模块和上位机部分。冲量式传感器模块安装在出粮口,传感器采集谷物冲量信号转化成电信号输出,通过模块中的信号处理单元进行放大、滤波、AD模数转换处理后,通过CAN通信将其发送至上位机。上位机将传感器模块上传的数据与北斗定位模块获取的实时位置信息和加速度传感器采集信息进行数据滤波融合,分析处理数据得到相应地块的实时粮食产量,并通过DTU模块将数据发送至云服务器,实现远程数据在线存储管理。系统组成如图1所示。

图1 测产系统组成Fig.1 Composition of production measurement system

冲量传感器模块包含单板式储量传感器和信号处理单元两部分。根据冲量传感器的结构和检测原理,将谷物的冲量信号转换成上位机计算所需的数字信号,并通过CAN通信上传至上位机。

上位机实现数据处理,数据通信,显示的功能,结合冲量传感器、加速度传感器采集的数据和北斗定位模块的位置信息,通过数据处理得到粮食产量进行显示与上传,实现人机交互。

北斗定位模块选择GPS+北斗双模定位接收器车载模块,为系统提供实时的地块位置信息;加速度传感器粘贴在冲量传感器底座后盖中,以便检测车辆行走的横向加速度;DTU通信模块选择全网通4G DTU模块,实现远程数据传输。

2 冲量传感器模块检测原理

2.1 冲量传感器结构组成

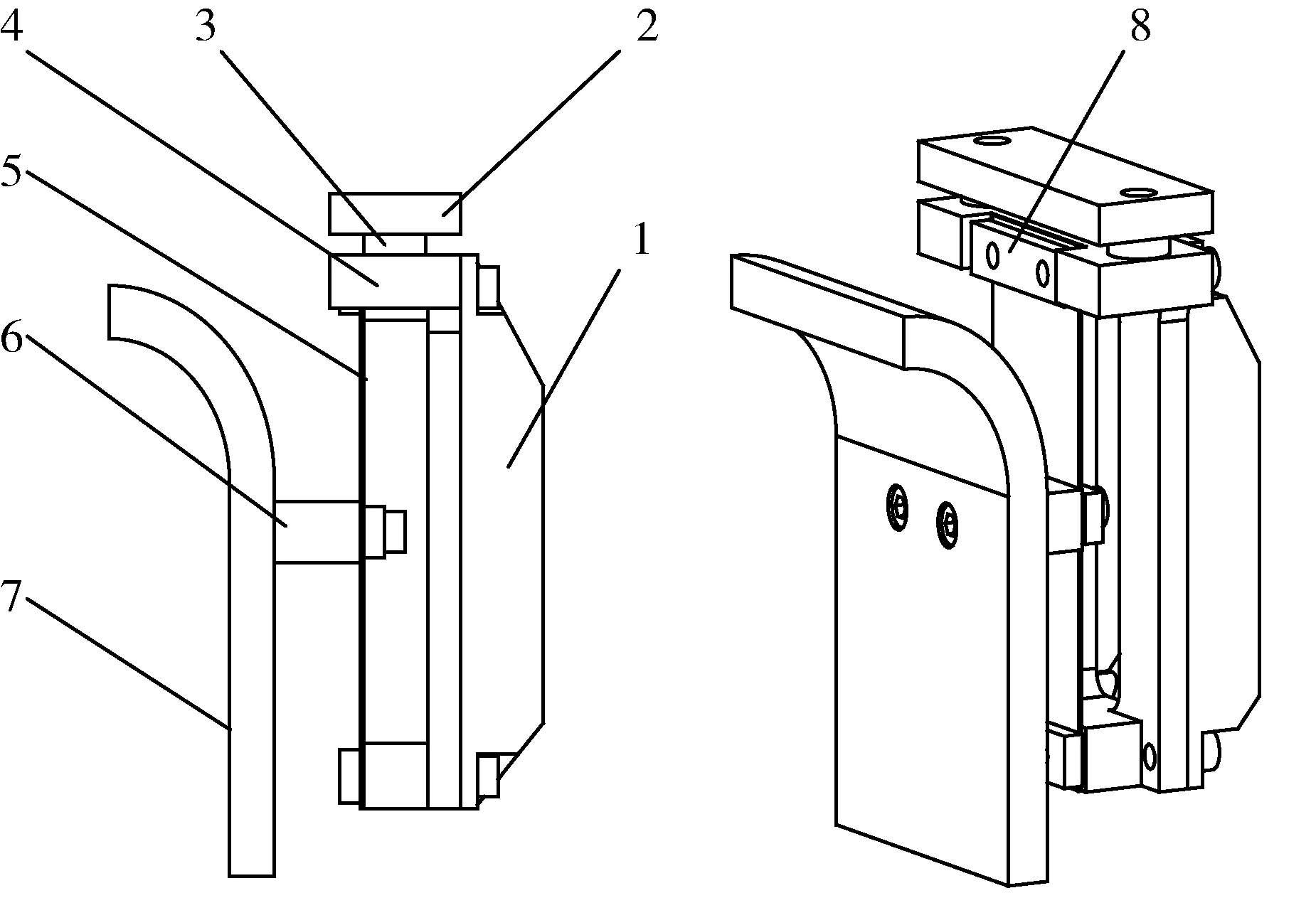

冲量传感器为单板式冲量检测传感器,由谷物撞击板、冲量信号采集板和支撑机构组成如图2所示。

图2 冲量传感器结构组成Fig.2 Structure of impulse sensor1.后盖 2.收割机机架 3.橡胶减振块 4.底座 5.冲量信号采集板 6.压块 7.谷物撞击板 8.固定块

其中,谷物撞击板采用PA6尼龙材料,采用弯曲结构,能够用来接收谷物的冲击。冲量信号采集板采用钢板,其下表面布置有采集形变信息的应变片,用来采集由于谷物冲力带来的形变,从而计算出谷物的冲量。传感器底座与收割机机架之间设计有橡胶减振块,以降低机械振动对传感器的影响。底座采用钢结构构成,作为传感器与车辆之间的支撑结构,后盖中装有加速度传感器,用来检测车辆行走的横向加速度。

2.2 冲量传感器工作原理

冲量的大小与物体所受的力和该力在该物体上作用时间成正比,即

I=FΔt

(1)

式中:I——冲量,N·s;

F——作用力,N;

Δt——作用力持续的时间,s。

当谷物冲击到撞击板上后,会发生速度的变化,从而使撞击板收到一定的冲力,即

I=FΔt=mv1-mv2=mΔv

(2)

(3)

式中:m——谷物重量,kg;

Δv——物体速度变化量,m/s。

在冲量式测产传感器检测产量时,在采样的一瞬间可以将谷物撞击持续时间Δt和速度变化量Δv为定值,这时谷物的重量和作用力成正比。即

m=KF

(4)

式中:K——比例常数。

因此,只要获取作用力与谷物重量之间的常数值K,便可以通过检测谷物冲击到传感器的作用力来获取瞬时产量。

2.3 谷物冲量传感器受力分析

由于谷物冲量传感器安装在升运器的出口处,在受到谷物的冲力时,同样也会受到其他因素的影响。首先对传感器检测可能的误差来源进行力学定性分析。测产传感器安装于联合收割机升运器顶部,主要受到的影响主要来源于联合收割机本身的振动,车辆行走颠簸和升运器链条带来的风力,这使得传感器的检测具有一定的偏差。则设传感器的受力

F=Fz+Ff+Fj+Fs

(5)

式中:Fz——粮食冲击传感器的力,N;

Ff——升运器产生的风力,N;

Fj——机械振动对传感器的噪声力,N;

Fs——车辆颠簸对传感器的噪声力,N。

升运器产生的风力Ff与车辆升运器的速度v2成正比,与刮板的面积S成正比,与传感器的距离d成反比,所以该风力

(6)

其中刮板的面积S和传感器的距离在安装后都是固定的,升运器的转速会有些许变化,但整体较稳定,可以把收获时升运器产生的风力Ff看作一个定值。

机械振动产生的噪声力Fj是由车辆的振动产生的,和机械结构具有一定的相关性。在车辆震动时,会使传感器产生一定的横向加速度,其大小为

Fj=msaj

(7)

式中:ms——谷物撞击板重量,kg;

aj——震动产生的横向加速度,m/s2。

车辆颠簸对传感器的噪声力Fs是由车辆在行走的过程中产生的。因为田间地面是不平的,车辆在行走过程中,总会出现上下颠簸。就会出现相应的横向加速度as,从而使得传感器产生了一种由于该加速度产生的噪声力Fs。

Fs=msas

(8)

式中:as——颠簸产生的横向加速度,m/s2。

3 谷物冲量传感器信息处理

3.1 UKF滤波算法

无迹卡尔曼滤波(Untraced Kalman Filter,UKF)是在卡尔曼滤波的基础上改进而来。对于预测方程,使用无迹变换来处理均值和协方差的非线性问题,不需要对状态方程和量测方程线性化,不存在高阶项截断误差,具有更高的精确度。

3.2 IMM-UKF滤波算法

IMM-UKF算法是在交互式多模型(IMM)的算法基础上改进而来[18-19]。该算法为一种软切换算法,能够根据实际检测的状态模型及相互转移概率进行预测,其估计结果为不同模型概率估计的混合[20-21]。根据传感器检测状态,算法设计采用静态冲力模型,匀变化冲力模型和加速度模型三种模型。其中每个模型代表一种状态,模型表示的目标状态方程

Xi(k)=FiXi(k-1)+Qi

(9)

式中:Xi(k)——第i个模型的状态估计值;

Fi——第i个模型的估计状态转移矩阵;

Qi——第i个模型的预测噪声误差方差。

静态冲力模型参数

(10)

式中:Fk-1——k-1时刻传感器的检测冲力,N。

(11)

(12)

匀变化冲力模型参数

(13)

式中:ΔFk——在k时刻之前的平均冲力变化量,N。

(14)

(15)

加速度模型参数

(16)

式中:a——加速度传感器检测的横向加速度。

(17)

(18)

量测方程

Z(k)=HX(k)+R

(19)

式中:Z(k)——量测结果;

H——量测方程状态转移矩阵,本设计设为单位矩阵;

R——量测噪声误差方差,即为车辆空载时存在的系统噪声误差方差。

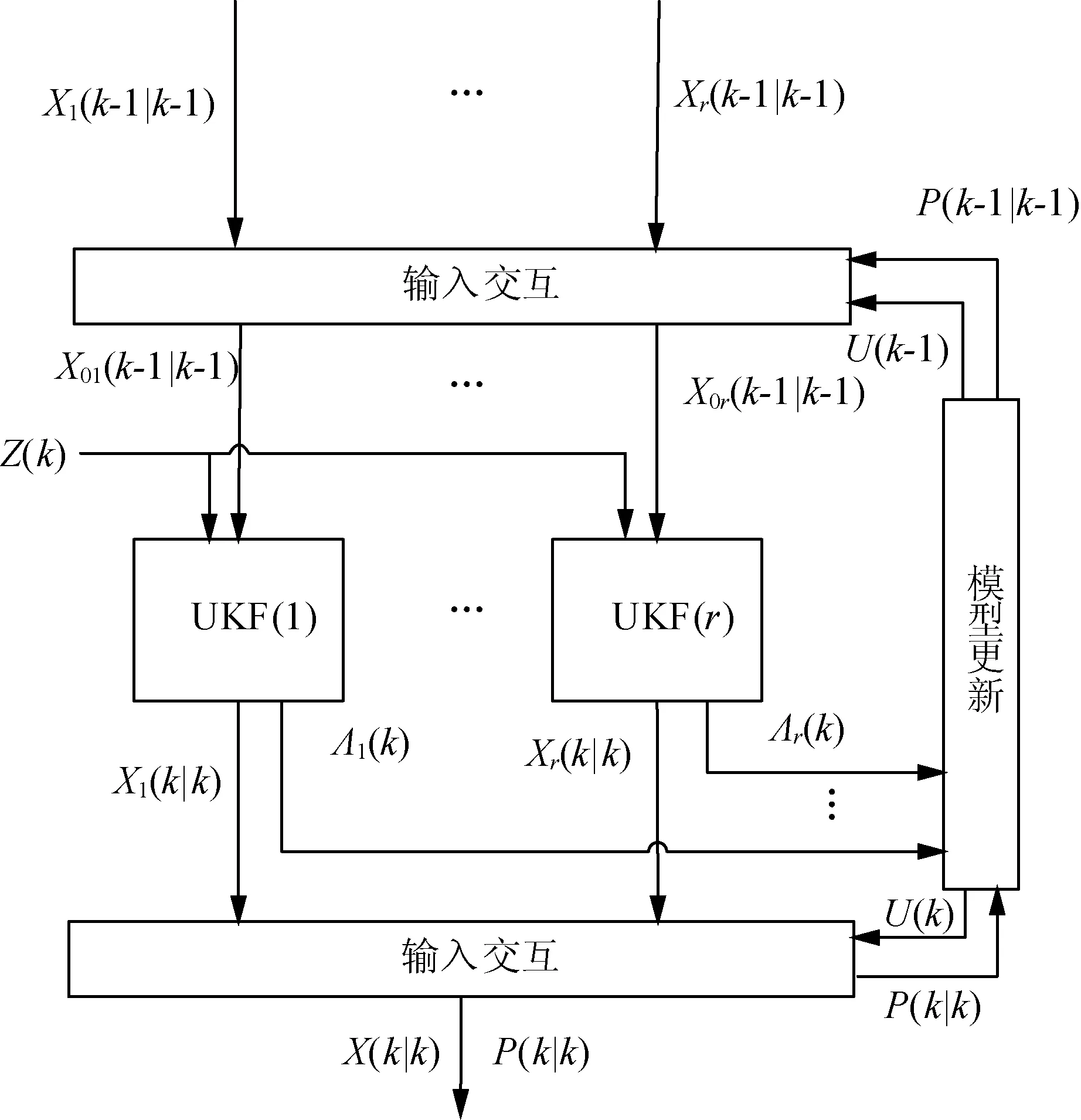

IMM-UKF算法的步骤如图3所示。整个算法可以分为4步。

图3 IMM-UKF算法流程图Fig.3 Flow chart of IMM-UKF

1)输入交互:计算混合状态估计和混合协方差估计。

2)UKF滤波:对多种模型进行UKF滤波。

3)模型概率更新:计算似然估计和更新模型概率。

4)输出交互:获取最终的状态估计及其协方差。

4 田间试验

为验证本测产系统的可行性和准确性,2020年6月下旬,在山东省即墨市段泊岚镇开展实地田间试验。试验田间作业农机为GM100小麦联合收割机,将冲量式测产系统安装在该农机上,传感器模块安装升运器的出口处,安装位置如图4所示。北斗定位模块安装在车厢顶上。上位机安装在驾驶室内,以便实现人机交互。

图4 测产传感器安装图Fig.4 Installation position of production measurement sensor

4.1 车辆空载滤波试验

为了获取车辆在检测冲量时的准确性,进行了车辆空载滤波试验。在车辆无粮食输送时,便可认为粮食的冲击力为0,这时传感器检测的冲力为车辆振动、升运器风力等外力产生的。只要将外力因素进行有效检测、预估,便会可提高测产传感器的检测精度。

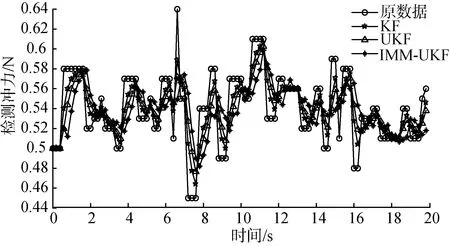

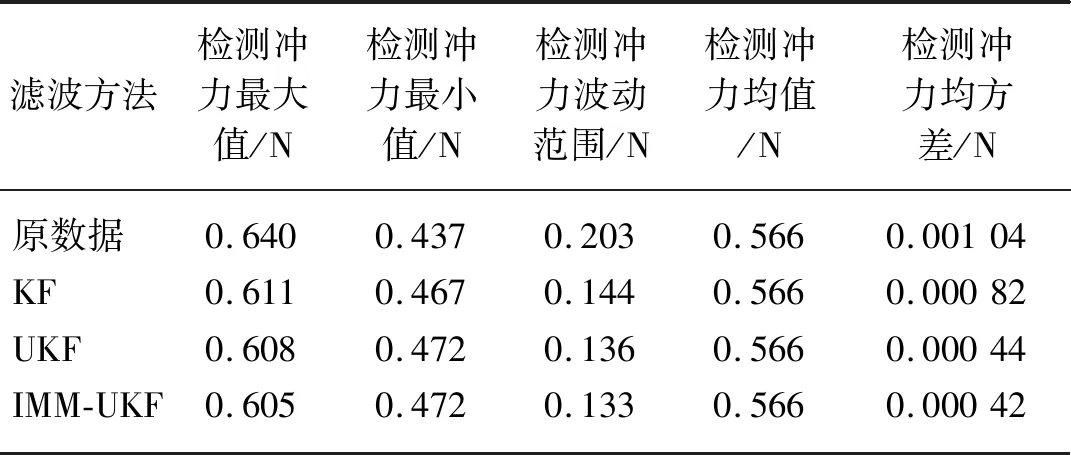

该空载滤波试验需要运行联合收割机,让升运器达到正常工作状态,信号采集频率为30 Hz,检测冲量式测产传感器产生的测量值。从试验中随机截取20 s的连续测量值作为试验的原数据,并使用KF滤波方法、UKF滤波方法和IMM-UKF滤波方法对数据进行处理。三种滤波方法的数据处理效果参数如表1所示,获得的试验检测波形如图5所示。

图5 车辆振动试验波形Fig.5 Waveform of vehicle vibration test

表1 滤波后车辆振动参数Tab.1 Vehicle vibration parameters after filtering

由试验数据可知,KF算法和UKF算法有效地改善了原数据的高频噪点,降低了原数据的抖动幅度;采用IMM-UKF滤波算法,处理后的数据波动范围明显比KF和UKF算法的波动范围更小,滤波效果更加平缓,波动范围低至0.133 N,均方差为0.000 42 N。将该试验的均值作为车辆运行时所有噪声外力的取值,在后期产量检测时,直接减去该值,作为传感器实际的冲力检测量。

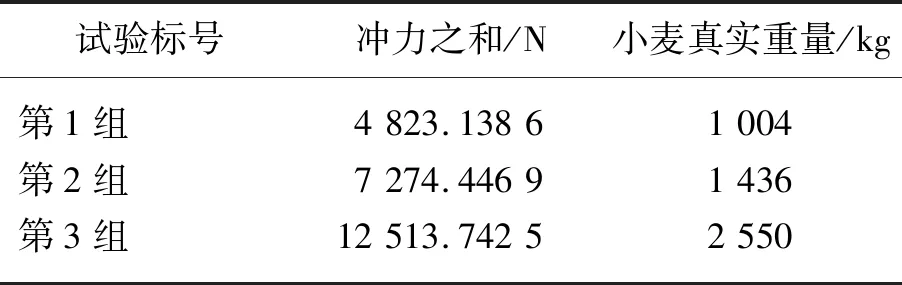

4.2 测产传感器标定试验

为了得到检测的作用力与产量间的线性关系,设计了3组数据采集试验对传感器进行标定。每组试验收割不同重量的小麦,得到试验数据,如表2所示。

表2 标定试验数据Tab.2 Experimental data of impulse calibration

使用最小二乘法拟合出过零点的线性映射函数如式(20)所示。

Yweight=0.202 79Nz

(20)

该线性拟合函数与三个标定数据点之间的误差最大为2.73%,能够满足产量预测需求。

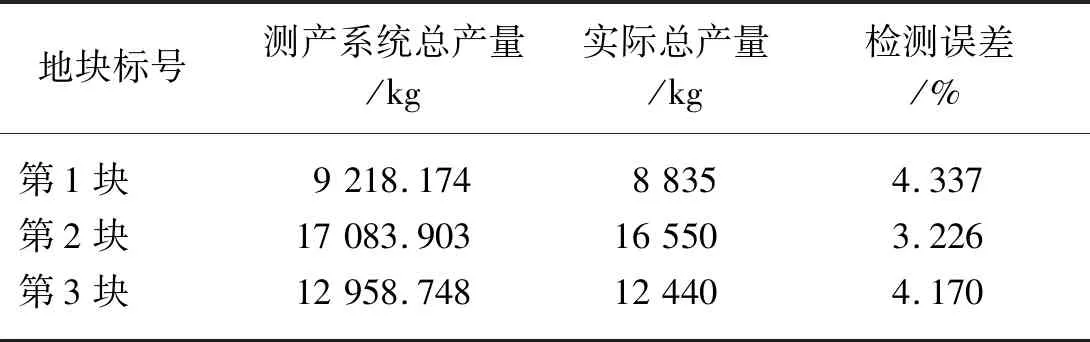

4.3 大田块测产试验

在青岛市即墨区段泊岚镇随机选取3个地块进行联合收割机的小麦收割试验,进行测产验证。3块地块的小麦收获结果如表3所示。

表3 收割试验结果Tab.3 Experiment results

根据表3中的数据可以得出,该冲量式谷物测产传感器,能够实时监测车辆的收割数据信息,谷物检测的总产量误差在5%之内,平均误差为3.911%。

图6 第一块地产量图Fig.6 Yield map of the first field

图7 第二块地产量图Fig.7 Yield map of the second field

图8 第三块地产量图Fig.8 Yield map of the third field

根据车辆实时采集的定位信息和产量信息,将地块分为长3 m宽3 m的小块地块,分别得到每个小地块的小麦产量,最后将各个小块整合成一大块地的小麦产量,获得每个大地块的产量分布图。

从三个产量图中可以明显地观察出地块1的西侧收成比较差,且收成都在0.4 kg/m2以下,东侧收成比较好,大部分在0.5 kg/m2左右;地块2的西北侧收成相对差,但都在0.45 kg/m2之上,东南侧收成比较好,基本保持在0.85 kg/m2左右;地块3的收成比较平均,收成大约0.6 kg/m2左右。

农户可以根据该产量分布图,对地块进行精准施肥,施药等操作,改良土地。在本试验检测的三个地块中,地块1和地块2都有小麦产量分布不均的现象,需要针对收成比较差的地块进行有针对性的治理。根据对三个地块的农户进行调查,发现地块2和地块3的农户在5月份对农田进行灌溉,而地块1的农户并没有对田地进行治理或灌溉,导致收成比较差。由此对农田的治理对农作物的生长有着至关重要的作用。合理的治理农作物是高产量的重要保证。

5 结论

1)设计冲量式谷物测产系统,实现产量、定位等信息的实时获取,并通过DTU将数据实时传送至云平台。

2)通过分析冲量式测产传感器的影响因素及各因素的相互关系,使用IMM-UKF滤波算法,提高测产传感器的检测精度。

3)通过车辆空载滤波试验,使用IMM-UKF算法与KF和UKF算法进行对比验证,结果表明了IMM-UKF算法的滤波效果更好,均方差为0.000 42 N。通过传感器标定试验,确定传感器的检测值与实际谷物重量的关系。通过大田测产试验,得出每个地块的产量分布图,结果表明该测产系统的平均误差达到了3.911%。