盘刷式矮密栽培落地红枣集条装置研制*

丁龙朋,李枫楠,王成霄,李景彬,葛建兵

(1.石河子大学机械电气工程学院,新疆石河子,832000;2.现代农业机械兵团重点实验室,新疆石河子,832000)

0 引言

枣树原产于中国,已有千余年的栽培历史,红枣富含多种人类所需的微量元素,一直被视为滋补佳品,也是食品工业的常见原料[1-3]。根据《新疆统计年鉴2019》统计,新疆红枣产量3 727.6 kt,占全国总产量的49.9%[4],“十二五”以来,随着国家对林果业的大力扶持,新疆红枣种植规模与产量逐年扩大[5-6]。成熟期的新疆红枣因其生物学特性会自然脱落,采收落地红枣已成为新疆红枣收获的主要方式。落地红枣收获需要先进行人工集条,以便于后续捡拾作业,但集条过程存在作业效率低、成本高、环境差等问题[7],因此有必要提升落地红枣集条作业的机械化水平[8]。

针对落地林果的集条装置[9],Summer等[10]研发了一款回转式的柑橘集条装置,通过回转的刮板进行集条,集条效率可达到95%,破损率在4%以下,仅适用于行株距较宽的果园作业,不适合新疆矮密栽培模式。Whitney等[11]利用螺旋集条装置对地面的核桃进行集条,集条率97%以上,但对果实的破损率较高,不适合对红枣进行作业。马利云等[12]设计了一种耙齿式落地红枣捡拾装置,通过改变聚拢刷的倾角,扩大集条的范围,但对于枣行间、树根处的红枣难以集条捡拾。

本文结合新疆矮密栽培模式和红枣果实物料特性[13-14],研制了一种盘刷式落地红枣集条装置,对试验结果进行分析,得到影响因素的主次顺序,通过多元回归分析对数据进行优化,获得集条装置作业高集条率、低破损率的因素组合,为后续矮密栽培落地红枣集条装置的改进优化提供参考。

1 集条装置结构及工作原理

1.1 集条装置结构

落地红枣集条装置的作用是将散落于地表的红枣进行集条,便于后续捡拾作业。装置结构如图1所示,主要由连接板、角度调节装置、仿形机构、盘刷、机架等部件组成。连接板与机架焊接,角度调节装置位于盘刷的上面,盘刷托盘位于盘刷的下面,仿形机构与机架连接,液压马达与盘刷通过键连接传动。

图1 盘刷式落地红枣集条装置结构示意图Fig.1 Structure diagram of disc brush type ground jujube collecting device1.盘刷托盘 2.液压马达 3.角度调节装置 4.连接板 5.机架 6.盘刷 7.轮子 8.液压缸 9.仿形机构

1.2 工作原理

集条装置挂接在落地红枣捡拾机上,并由捡拾机上的液压泵提供液压动力。液压马达位于盘刷上方,马达自重将盘刷刷毛向四周散开,增大盘刷清扫面积,能够覆盖枣树周围区域。当捡拾机前进工作时,液压马达驱动盘刷旋转,可以将株间落地红枣集条至枣行中间。当遇到少数偏差大的枣树时,通过按动液压电磁换向阀,此时液压缸收缩,盘刷水平朝枣行中间移动完成避障;当绕过枣树时,再次按动液压电磁换向阀,此时油路反向,液压缸伸长,盘刷再次伸至株间。通过调整角度调节装置控制盘刷的前倾角大小,实现对凹坑内红枣的集条。仿形机构为垂直于地面的四杆机构,连杆上固定有液压马达和盘刷,盘刷托盘支撑液压马达和盘刷的自重,与地面紧密贴合,随着地面起伏情况上下移动,实现仿形功能。

落地红枣集条装置主要技术参数如表1所示。

表1 落地红枣集条装置主要技术参数Tab.1 Main technical parameters of ground jujube collecting device

2 关键部件设计

2.1 避障系统设计

2.1.1 盘刷设计

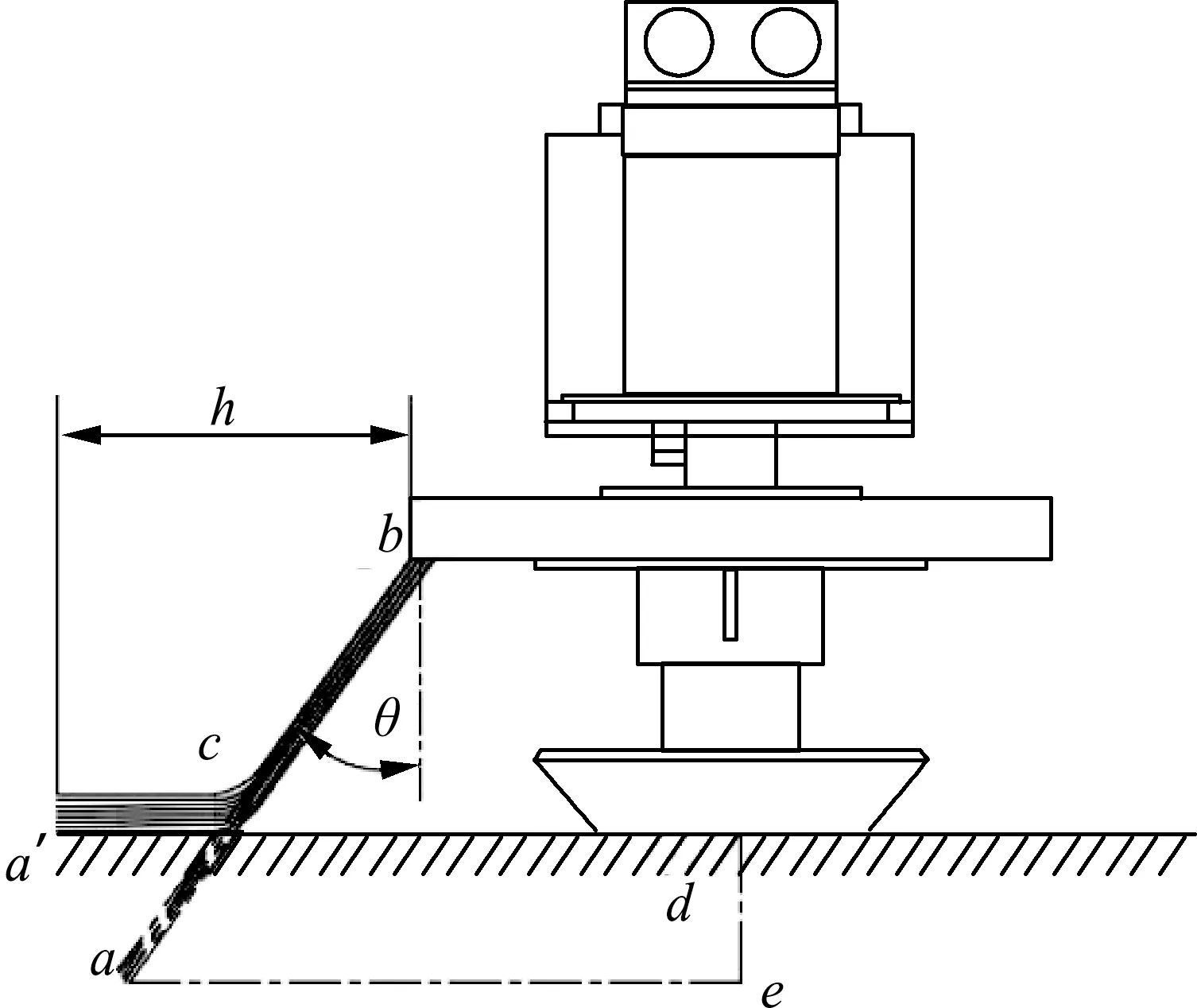

盘刷是集条装置的主要执行部件,可通过刷毛实现对红枣的集条和对枣树的避障。在液压马达的重力作用下刷毛弯曲变形,通过计算得出刷毛的弯曲延伸长度以达到绕过枣树的目的,同时盘刷下面需设计盘刷托盘以支撑盘刷和液压马达的重量,否则刷毛弯曲变形程度太大会造成磨损增加,还会增加红枣的破损率。盘刷受力刷毛弯曲延伸情况如图2所示,为了研究方便,取一束刷毛进行理论分析,a(a′)点为刷毛的末端,b为刷毛的始端,c为刷毛与地面接触受力时的弯曲端,d为盘刷托盘的中心位置,e为d点垂直方向和a点水平方向的交点,h为刷毛弯曲延伸长度。

图2 刷毛受力延伸示意图Fig.2 Schematic diagram of force extension of bristles

由前期对枣树株间水平偏差距离的测量可知,刷毛延伸长度需达到225 mm以上,才能实现对大部分株间红枣的集条。刷毛弯曲延伸长度h的计算方法如式(1)所示。

(1)

式中:lab——刷毛的长度,mm;

lde——盘刷托盘底部到刷毛端点c水平面的距离,mm;

θ——刷毛在垂直方向上的夹角,(°)。

由式(1)可知,刷毛弯曲延伸长度是由lab、lde和θ共同决定的,经过计算刷毛的长度取350 mm,盘刷托盘底部到刷毛端点c水平面的距离取150 mm,刷毛在垂直方向上的夹角取25°,将以上数据代入式(1)中,可得刷毛弯曲延伸长度为243.5 mm,大于刷毛延伸长度设计值225 mm,满足设计要求。在实际工作过程中,刷毛在垂直方向上的夹角θ一般会增大,当θ增大时,h会比理论计算值大,能够更有效地达到株间集条和绕过树干的目的,所以盘刷的设计符合要求。

2.1.2 避障机构设计

避障机构主要是针对少部分位置偏差较大的枣树,树干位于刷盘的前方时,收缩液压缸带动盘刷向枣行中间平移,实现避障功能。避障机构示意图如图3所示,A(A′)点为盘刷的中心点,DF(D′F)为液压油缸,BC、EG、BE、CG为平行四杆机构,液压油缸伸缩前后,盘刷中心点A、A′水平偏移量为h1。通过对枣树株间水平偏差距离的测量,枣树株间的最大偏差为325 mm,由于刷毛可以清扫225 mm距离以内的红枣,因此避障机构伸缩后水平偏移量h1需大于100 mm。

图3 避障机构示意图Fig.3 Schematic diagram of obstacle avoidance mechanism

平行四杆机构BCGE为矩形,液压缸收缩时,杆B′E与杆EF之间的夹角为θ1,通过几何关系可知盘刷中心点A的水平偏移量和杆AC上C点的水平偏移量相同,h1=LC′M,则

(2)

液压缸的行程

(3)

式中:LC′G——杆CG的长度,mm;

LDE、LD′E、LEF——铰接点E分别到铰接点D、铰接点D′和铰接点F的距离,mm;

LD′F、LDF——液压缸收缩、伸展时的长度,mm。

结合矮化密植枣树种植模式和集条装置作业范围,LC′G取300 mm,LD′E取150 mm,LEF取150 mm,通过查阅资料液压缸压缩时的长度LD′F取160 mm,将上述数据代入式(2)中,可得液压缸避障水平偏移量h1为132 mm,大于100 mm,符合液压缸避障设计要求。同时将数据代入式(3)中,可得液压缸的理论行程为52 mm;由于短程液压缸为标准件,其常见行程为50 mm 或者100 mm,所以行程选择50 mm的短程液压缸。

2.2 仿形机构设计

为了保证集条装置的稳定性,仿形机构采用平行四杆机构,且杆件在同一水平面[15]。仿形机构示意图如图4所示,图4中H、N、O、P是杆件上的铰接点,杆NP固定在机架上,杆HO安装液压马达和盘刷。在行进过程中,盘刷托盘支撑盘刷和液压马达的自重,并紧贴地面随着地表起伏上下移动,从而实现仿形的功能。通过前期对地表平整度的测量,地表起伏程度以水平面为基准上下移动距离小于50 mm。

图4 仿形机构示意图Fig.4 Schematic diagram of profiling device

在满足仿形距离前提下,仿形机构杆件在转动过程中要避免其端点与相铰接的杆件碰撞产生干涉。如图5所示,杆HN以N点做圆周运动过程中可能会与杆HO碰撞产生干涉。当杆HN旋转至垂直地面方向时上升的仿形高度最大,杆HN端点到杆HO内表面的水平距离l应该满足关系式

l>h2-h3

(4)

式中:l——仿形杆HN端点到HO杆内表面的水平距离,mm;

h2——仿形杆HN宽度的一半,mm;

h3——铰接点H到与铰接点H、N连线垂直的最近端面的距离,mm。

通过式(4)可知,l由h2、h3决定。h2取20 mm,h3取10 mm,则仿形杆HN的端点到HO杆内表面的水平间距l为10 mm,考虑到样机试制过程中的制作误差和仿形机构的工作稳定性,两铰接杆安装水平间距取15 mm。当铰接点H上升到最高处时仿形距离最大,仿形杆HN与地面垂直且等于最大仿形距离60 mm,大于地表凸起最高距离50 mm,满足仿形高度要求。

2.3 液压系统设计

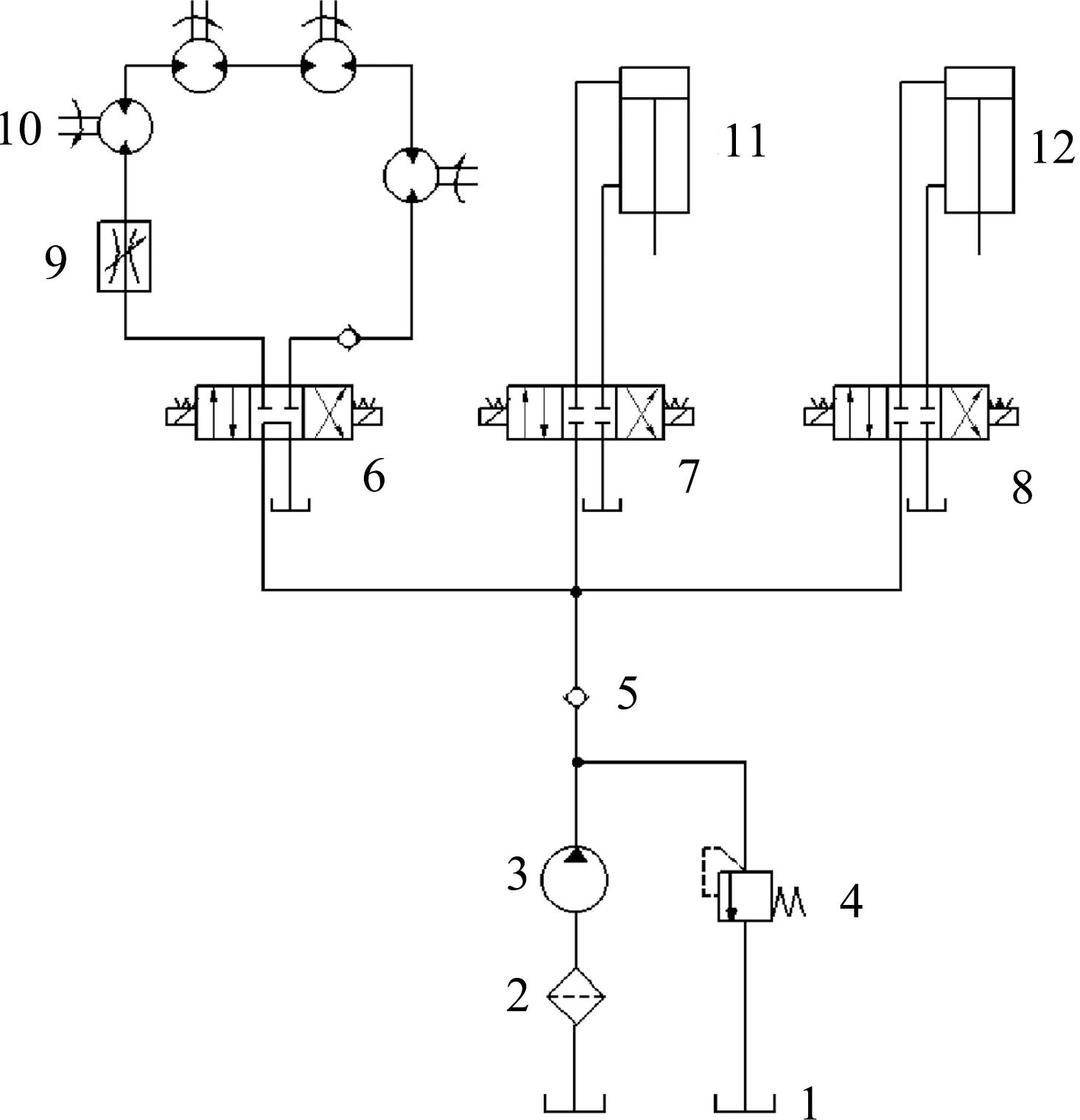

2.3.1 液压系统原理设计

液压系统主要提供动力驱动盘刷旋转和避障装置液压缸伸缩,实现落地红枣集条和避障功能。集条装置液压系统原理图如图5所示,由液压油箱、液压泵、直动溢流阀、电磁换向阀、调速阀、液压马达、液压缸等组成。其中4个液压马达串联,2个液压缸并联。

图5 集条装置液压系统原理图Fig.5 Schematic diagram of hydraulic system of strip collecting device1.液压油箱 2.过滤器 3.液压泵 4.直动溢流阀 5.单向阀 6.M型三位四通电磁换向阀 7、8.O型三位四通电磁换向阀 9.调速阀 10.液压马达 11、12.液压缸

液压系统通过液压泵提供动力源,由盘刷马达液压回路和液压缸避障回路组成。M型三位四通电磁换向阀控制液压马达转动,当换向阀位于左位时,油路通过调速阀和马达,并通过调速阀控制马达的转速;当换向阀位于中位时,油路被隔断马达不工作;当换向阀位于右位时,此时油路被单向阀阻断,马达不工作。O型三位四通电磁换向阀实现油路的反向,达到液压缸伸缩避障的目的。

2.3.2 液压元件选型

1)液压缸选型。集条装置设计有2个液压缸,实现对机具两侧枣树的避障。液压缸伸缩过程中阻力主要是盘刷和马达的自重在地表左右平移时的摩擦阻力,考虑到摩擦阻力相对于液压缸推力较小,所以选择常见缸筒内径为40 mm的短径液压缸。查询液压缸系统设计资料,活塞杆直径为28 mm,结合2.2.1避障机构设计中液压缸行程为50 mm,选择液压缸型号为YHG1-16 40/28*50LJ-HOt2。

2)液压马达选型。液压马达的作用是驱动盘刷旋转对落地红枣集条作业[16]。盘刷在旋转过程中的阻力主要来自盘刷与地表的摩擦阻力,马达、盘刷和角度调节装置总质量为15 kg,摩擦系数为0.7,可得摩擦阻力103 N。刷毛受力向外弯曲延伸后的盘刷半径取0.3 m,可得盘刷在旋转过程中所产生的扭矩为30.9 N·m。液压系统的工作压力取10 MPa,马达的容积效率取0.9,则马达的排量为21.57 mL/min。结合盘刷工作转速范围0~300 r/min,选取马达的最大转速为330 r/min,则马达的最大流量为8.39 L/min。根据扭矩、排量、最大流量和转速等数据,选择摆线液压马达,型号为BMM40。

3)液压泵选型。液压泵为整个液压系统提供动力。为了保证液压泵的使用安全,液压泵的额定压力要高于系统压力的10%~30%,则液压泵的额定压力为13 MPa。活塞杆运动速度取0.025 m/s,则液压缸的最大流量为3.14 L/min。由于左右两侧的液压缸型号一样,系统流量泄露系数取1.2,则系统内最大流量为17.6 L/min。液压泵转速为1 500 r/min,容积效率取0.9,则液压泵排量为13.04 mL/r。根据液压泵压力、转速和排量等数据,选择CB型外啮合齿轮泵,型号为CB-B16。

3 田间试验

3.1 试验条件

2020年11月,在新疆生产建设兵团第一师十三团枣园试验田进行了集条装置的性能试验。试验田为矮密栽培模式,品种为灰枣,株距为0.8 m、行距为3 m,树龄8年。

3.2 试验方案

随机在枣树行间选取长度为15 m的试验区,按试验要求调整装置至所需参数后开展集条试验,图6为试验过程。试验结束后收集位于盘刷集条方向一侧的红枣质量称重计为W1,位于盘刷清扫范围内未被集条的红枣称重计为W2,同时依据国家标准GB/T 5835—2009作为评判红枣机械损伤的标准[17],挑选集条区域内破损的红枣称重记为W3。

图6 集条装置田间试验Fig.6 Field experiment of strip collecting device

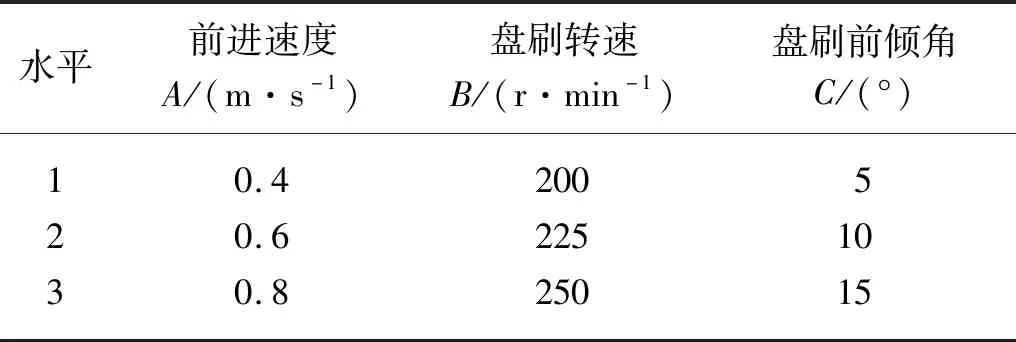

前期预试验发现,改变盘刷前倾角大小会影响集条效果,当前倾角大于20°时,刷丝磨损严重,所以前倾角设置为5°、10°、15°三个水平;由于地间漫灌储水存在土埂,车速不宜过快,行进速度应在1 m/s以内[18];当盘刷转速低于185 r/min时,会出现大量红枣在盘刷前方堆积的情况,所以应大于185 r/min,当超过250 r/min尘土较大且红枣的破损率较高,所以应控制在250 r/min以内。前进速度与盘刷转速的配合将会影响到红枣的运动轨迹,存在交互作用。因此选取试验因素为前进速度A、盘刷转速B和盘刷前倾角C,试验因素水平如表2所示。

表2 因素水平表Tab.2 Factors and levels

红枣集条率的计算公式为

y1=W1/(W1+W2)

(5)

红枣破损率的计算公式为

y2=W3/(W1+W2)

(6)

3.3 试验结果及分析

采用三因素三水平组合正交方法进行试验,共分9组,每组试验重复4次,通过数据处理得到每次试验的集条率、破损率,取4次平均值,如表3所示。

表3 正交试验方案及结果Tab.3 Orthogonal test scheme and results

3.3.1 集条率影响分析

由集条率方差分析表4可知,盘刷前倾角C对集条率影响极显著,前进速度A、盘刷转速B对集条率影响显著,A×B对集条率影响不显著,显著顺序为C>A>B>A×B。当盘刷保持一定的前倾角,可以清扫出坑洼里的红枣,对集条效果影响显著;盘刷转速和前进速度决定红枣运动轨迹方向,影响集条效果,但影响较弱。

表4 集条率方差分析表Tab.4 Analysis of variance of strip rate

3.3.2 破损率影响分析

由破损率方差分析表5可知,盘刷转速B对破损率影响极显著,前进速度A对破损率影响显著,A×B、盘刷前倾角C对破损影响不显著,顺序为B>A>C>A×B。当盘刷转速增加时,对红枣的碰撞力也会增加,从而导致破损率显著增加;前进速度相比盘刷转速要小很多,对红枣的冲击相对较小,所以对破损率有影响但没有盘刷转速影响大。

表5 破损率方差分析表Tab.5 Analysis of variance of damage rate

3.3.3 多目标寻优

由于本次为多指标正交试验,需要综合考虑试验因素对集条率和破损率的综合影响,本文采用多元回归分析的方法对多指标进行分析,确定最优水平,保证预测模型的精度。

通过表4可知,y1的极差为

Ry1=y1max-y1min

(7)

y2的极差为

Ry2=y2max-y2min

(8)

通过式(7)可得y1的极差为11.63,通过式(8)可得y2的极差为2.43,由于集条率和破损率两项试验指标同等重要,结合实际工况集条率越高越好,而破损率越小越好,综合考虑两个指标的共同影响,采用总极差相近的原理[19],即y1的极差与权重系数之积的绝对值与y2的极差与权重系数之积的绝对值相近,由于y2越小越好,所以权重系数取负数,则y1的权重系数为1,y2的权重系数为-4.8,即集条效果y=y1-4.8y2。

通过Minitab软件对表4中的试验结果进行多元回归分析,得到各试验因素对红枣集条率和破损率的多元回归模型方程。

y1=38.9+63.0A+0.190B-0.254AB+

0.725C

(9)

y2=-8.52+1.6A+0.043 6B-0.003 6AB+

0.013 9C

(10)

将式(9)与式(10)进行整合,得到红枣的集条效果模型。

y=y1-4.8y2=79.80+55.32A-0.02B-

0.24AB+0.66C

(11)

由于A∈[0.4,0.8],B∈[200,250],C∈[5,15],通过对A、B、C分别求偏导数的方法得到集条效果y的极大值,则此时A、B、C对应的值为最优值,通过计算取A=0.8、B=200、C=15时,y最大为91.55,将A、B、C的值代入式(9)中,得红枣集条率y1为97.54%,代入式(10)中,得红枣破损率y2为1.11%。在因素取值范围内,前进速度A取值越大、盘刷转速B取值越小,有利于降低破损率,盘刷前倾角C取值越大,有利于提高集条率。综上经多元回归分析的优化,确定最优因素水平,前进速度为0.8 m/s、盘刷转速为200 r/min、盘刷前倾角为15°时,红枣集条率y1为97.54%,破损率y2为1.11%。

3.4 田间试验验证

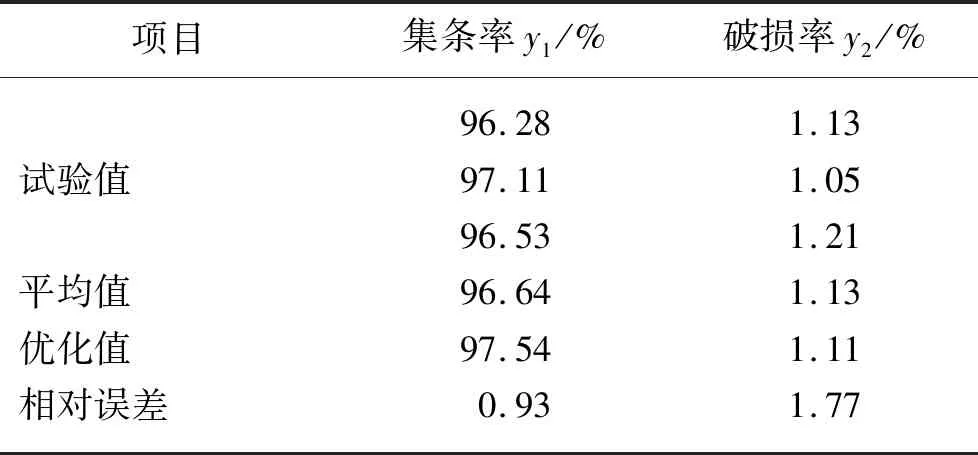

在最优参数组合下,即前进速度为0.8 m/s、盘刷转速为200 r/min、盘刷前倾角为15°时,开展田间验证试验,验证优化参数的准确性。试验重复3次,试验结果如表6所示。

表6 验证试验结果Tab.6 Results of verification experiment

通过验证试验结果可知,红枣集条率和破损率的田间试验值与理论预测值相对误差均小于2%,表明参数优化模型合理,可用于集条作业性能预测。

4 结论

1)本文设计研发了一种与落地红枣捡拾机配套的盘刷式集条装置,可实现收获期矮密栽培模式枣园内散落于地表的红枣集条,便于后续捡拾作业。

2)以盘刷转速、盘刷前倾角和前进速度为影响因素,红枣集条率和破损率为评价指标,通过三因素三水平正交组合试验得出影响集条率的主次顺序为盘刷前倾角、前进速度、盘刷转速;影响破损率的主次顺序为盘刷转速、前进速度、盘刷前倾角。采用多元回归分析的方法,得出最优水平为前进速度为0.8 m/s,盘刷转速为200 r/min,盘刷前倾角为15°,此条件下红枣集条率为97.54%,破损率为1.11%。

3)在最佳参数组合下进行田间验证试验,结果表明红枣集条率为96.64%,破损率为1.13%,试验值与理论预测值相对误差分别为0.93%、1.77%,各项指标符合设计要求。