基于CAE的汽车行李箱密封条缺陷分析及改进

吴军杰

(上汽大众汽车有限公司仪征分公司,江苏 扬州 211401)

目前计算机辅助工程 (computer aided engineering,CAE)技术已在辅助产品正向开发方面获得广泛应用,但在缺陷分析及质量优化提升方面的应用尚有欠缺。充分利用CAE技术分析相关后期缺陷问题,不仅在理论上为解决产品存在的问题提供参考依据,而且在实际工作中能够积累经验,指导相关问题的优化改进。

本文基于CAE技术,针对汽车行李箱密封条漏水问题,研究密封条装配后拐角处表面塌陷导致行李箱漏水的原理及改进措施。

1 缺陷问题概述

本案例漏水点在某三厢小客车行李箱左下角处,如图1所示。行李箱盖关闭后,密封条海绵胶受压变形,在后备箱左下角处出现了明显塌陷,与行李箱盖钣金形成非接触空间,失去密封作用。在雨淋试验过程中,水没有被隔绝于车外,而是顺着塌陷区域,渗入到扣边与海绵胶的凹槽中。

图1 密封条塌陷位置

经过现场确认,初步分析有两个原因:1)装配密封条的车身钣金止口R角弧度偏小,严重挤压密封条,从而产生表面变形而塌陷;2)密封条自身状态异常导致变形塌陷。

在现场,钣金的状态较难分析,因此先对密封条进行分析。对外观进行检查及剖切后,发现圆形海绵胶内部左、右两侧,各有一直径约1 mm的凹槽,如图2所示。

图2 缺陷密封条剖面

对剖面形状分析得出,行李箱盖关闭后,海绵胶两侧凹槽处产生了应力集中,导致海绵胶车身钣金止口R角弧变形塌陷。为进一步核实问题原因,下面运用CAE技术进行相关理论分析与验证。

2 橡胶密封条材料模型

汽车行李箱橡胶密封条,材料为三元乙丙橡胶(ethylene propylene diene monomer,EPDM),其主链由化学性能稳定的饱和烃组成,因具有耐热、耐臭氧、耐老化等特性,被汽车行业广泛应用。橡胶密封条由海绵胶、实心胶和金属骨架组成,如图3所示。

图3 行李箱橡胶密封条结构

现实模拟实验中,为方便分析,通常对零件模型简化处理,如对无关区域进行剪切处理等。

2.1 海绵胶材料模型

海绵胶为发泡橡胶,属于可变形材料,1972年R.W.Ogden以主伸长作为自变量,提出发泡材料模型[1-2]:

(1)

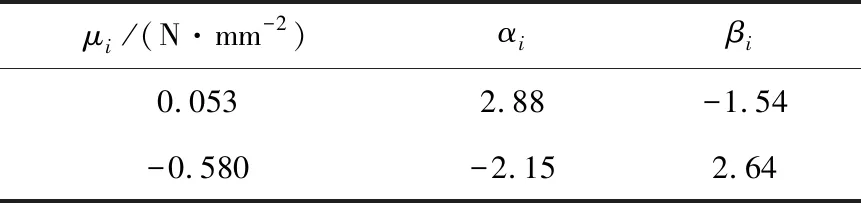

式中:λi(i=1,2,3)为主拉伸长比;μi,αi和βi为材料常数,根据相关材料试验数据确定;J为压缩体积变化率。

EPDM海绵胶定义密度为0.6 g/cm3,其材料模型拟合参数见表1。

表1 EPDM海绵胶拟合参数

2.2 实心胶材料模型

实心胶一般被视作不可变形材料,其应变能函数可参考由Mooney-Rivlin提出的应变能[3]:

W2=C1(I1-3)+C2(I2-3)

(2)

(3)

(4)

式中:I1,I2为应变张量的两个不变量;C1,C2为材料常数,可由试验确定。

3 缺陷零件CAE分析

3.1 密封条剖面准备

将密封条剖面修剪平整,无毛刺,无飞边,尽量避免其他因素可能造成的影响,并进行实际轮廓的描绘。

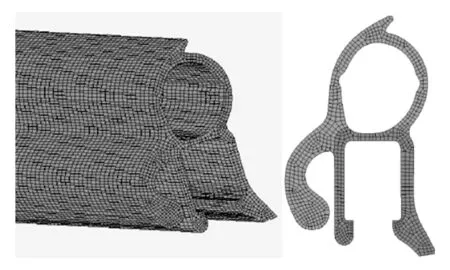

3.2 CAE网格模型建立

本文实验中,为提高准确性,依照实际轮廓测量数据并修整模型,使其与实物状态匹配。模拟假设实心胶明显变形,但不影响海绵胶的状态,因此引起汽车行李箱漏水的重点因素是海绵胶的实际塌陷变形。

利用HyperMesh软件对模型进行六面体网格划分,网格尺寸为0.5 mm×0.5 mm×1.0 mm。为减少计算时间,视行李箱橡胶密封条金属骨架及内测实心胶为完全刚体,划分较稀疏的网格。由于密封条完全匹配车身钣金止口,因此将其视为钣金的一部分,计算获得海绵胶的变形量。图4所示为缺陷密封条橡胶网格模型。

图4 密封条网格模型

3.3 分析结果

以Msc.Marc作为求解器进行分析计算[4],得到图5所示的密封条CAE分析云图,由图可见,密封条折弯区域有不同程度的变形,状态与实际缺陷情况吻合。

图5 缺陷件CAE分析云图

本文仅针对缺陷密封条进行分析讨论。实际上车身钣金尺寸偏差及装配偏差等因素对行李箱漏水也有不同程度的影响,由于篇幅所限,文中不再赘述。

通过CAE分析可以看出,内壁增加凹槽减小压缩荷载,可能导致海绵胶表面塌陷从而使行李箱漏水,因此需要对密封条结构进行改进。

4 密封条改进方法

4.1 海绵胶内壁凹槽优化

对密封条内壁凹槽连接区域进行平滑过渡优化,能够明显消除海绵胶在挤压变形时应力集中导致的突变,达到优化的目的,图6所示为优化后的凹槽平滑过渡剖面。

图6 凹槽平滑过渡剖面

4.2 海绵胶壁厚量化分析

理论上,调整海绵胶的壁厚既可改变其相关性能,又可使密封条没有应力集中点。但实际生产中,可能会影响工艺调整甚至模具维护,效率不高,不具备现实意义。本文单独从壁厚角度进行了相关定量分析,具体如图7所示。

图7 壁厚定量分析示意图

由图分析得出,当壁厚误差小于下限-0.2 mm时,会出现表面应力变形,即壁厚越薄,海绵胶表面塌陷变形越大。以上结论是在理论设定条件下得出,由于实际生产中会受到材料本身特性及相关生产工艺的影响,因此CAE分析结果与实际零件受力情况会有差别,在此仅作参考。

基于以上分析,对壁厚为1.0 mm但公差超过0.2 mm(理论1.4±0.2 mm)进行过凹槽平滑过渡的密封条,在装车验证前进行CAE分析验证,模拟结果如图8所示。

图8 优化件CAE验证分析

由图可以看出,优化后的密封条并未有泡管局部塌陷的缺陷,可以进行实际装车验证。在原来装有缺陷密封条的车上及新车上进行了各3件次匹配验证,均未复现海绵胶塌陷缺陷问题,说明本文的分析结果正确,改进措施有效,如图9所示。

图9 优化验证无塌陷

5 结束语

本文基于CAE对某小型客车行李箱密封条塌陷漏水问题进行模拟实验分析,结果显示密封条海绵胶内壁增加凹槽虽然可以优化性能,但大概率会在折弯处塌陷变形从而导致漏水。对海绵胶内壁凹槽连接区域进行平滑优化,同时保证壁厚公差不超过0.2 mm,可以避免海绵胶折弯区域出现表面塌陷的风险。