异质零件的动态建模方法

杨继全,李 娜,施建平,唐文来,张 钢

(南京师范大学电气与自动化工程学院,江苏 南京 210023)

基于结构和材料的混合模型可用于设计动态异质零件。可以根据材料进行建模,结构变化可以反映在材料变化中。材料可以根据变化特性动态地分布和改变。文献[1]给出材料的特征描述、体素表示方法、实体与材料的映射关系以及特征节点的提取,作为本文建立动态异质零件模型的基础。

1 材料动态变化设计

对于材料在特定时刻呈动态分布的多相材料零件的设计及其预测目前尚无有效工具[2]。Hu等[3]提出了利用时间因素的异质零件建模方法。但已有的方法都不是针对材料分布呈动态型的多相材料零件而提出的,对于此类较为特殊的材料分布零件,目前尚缺少建模方法。此处尝试给出一种基于上述静态型材料节点分布设计的动态型多相材料零件设计方法。在每个节点定义中增加材料分布向量的角度,得动态型多相材料定义:

(1)

式中:α,β,γ分别为x,y,z3个方向上的材料分布向量x,y,z与3个坐标轴之间的夹角,用以表示材料分布的空间变化趋势。

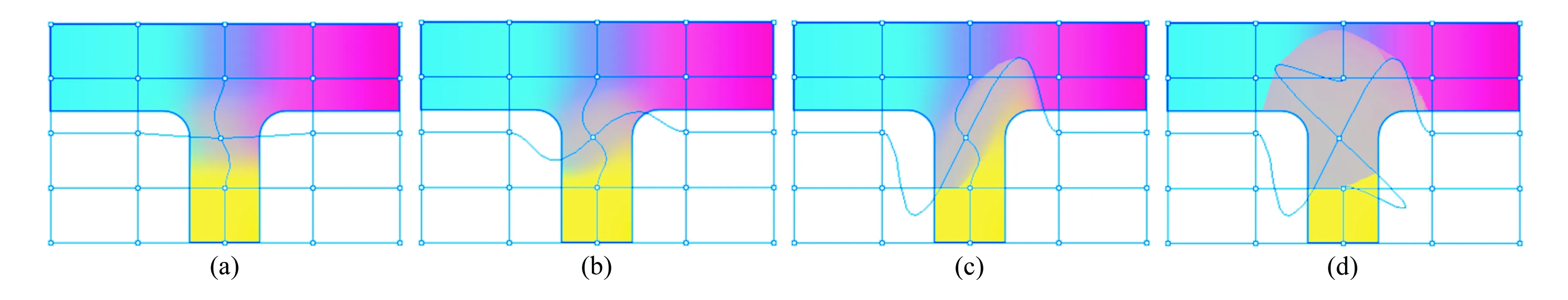

以图1所示的平面型3种金属材料构成的多相材料片层为例,对该方法予以阐述。

图1 平面型3种金属材料构成的多相材料片层

图1所示的节点P为文献[4]图4中P6节点在经过位错之后的位置,两位置之间的变化通过x,y方向的坐标值来反映,位错会造成材料的分布变化,材料的分布变化可通过x,x′,α,y,y′,β,z,z′,γ等值来表示。图2所示为P6节点处的材料分布随α,β,γ夹角变化而变化的趋势,同时也可看出夹角变化对周围各节点材料分布的影响。

式(1)中的节点材料分布向量x,x′,y,y′和材料分布方向α,β对材料的分布起着决定性的作用。当节点P的材料分布向量超出相邻4个节点的分布向量组成的椭圆区域时,节点P的材料分布将在一定程度上影响周围节点的材料分布。

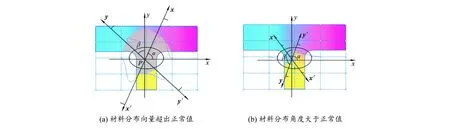

图2 空间节点材料分布变化趋势

图3所示的是两种较为极端的情况。图3(a)所示为材料分布向量远超出该椭圆区域时的材料分布模拟图,意味着节点P及其周围的材料分布将发生剧烈变化,多种材料将呈非连续性分布,预示着该点周围将出现明显的材料分层界面;图3(b)所示为材料分布角度大于90°时的模拟图,意味着该点及其周围的材料分布将呈连续性变化但各相材料的分布变化趋势将加剧,且呈非规律分布。

图3 材料分布模拟

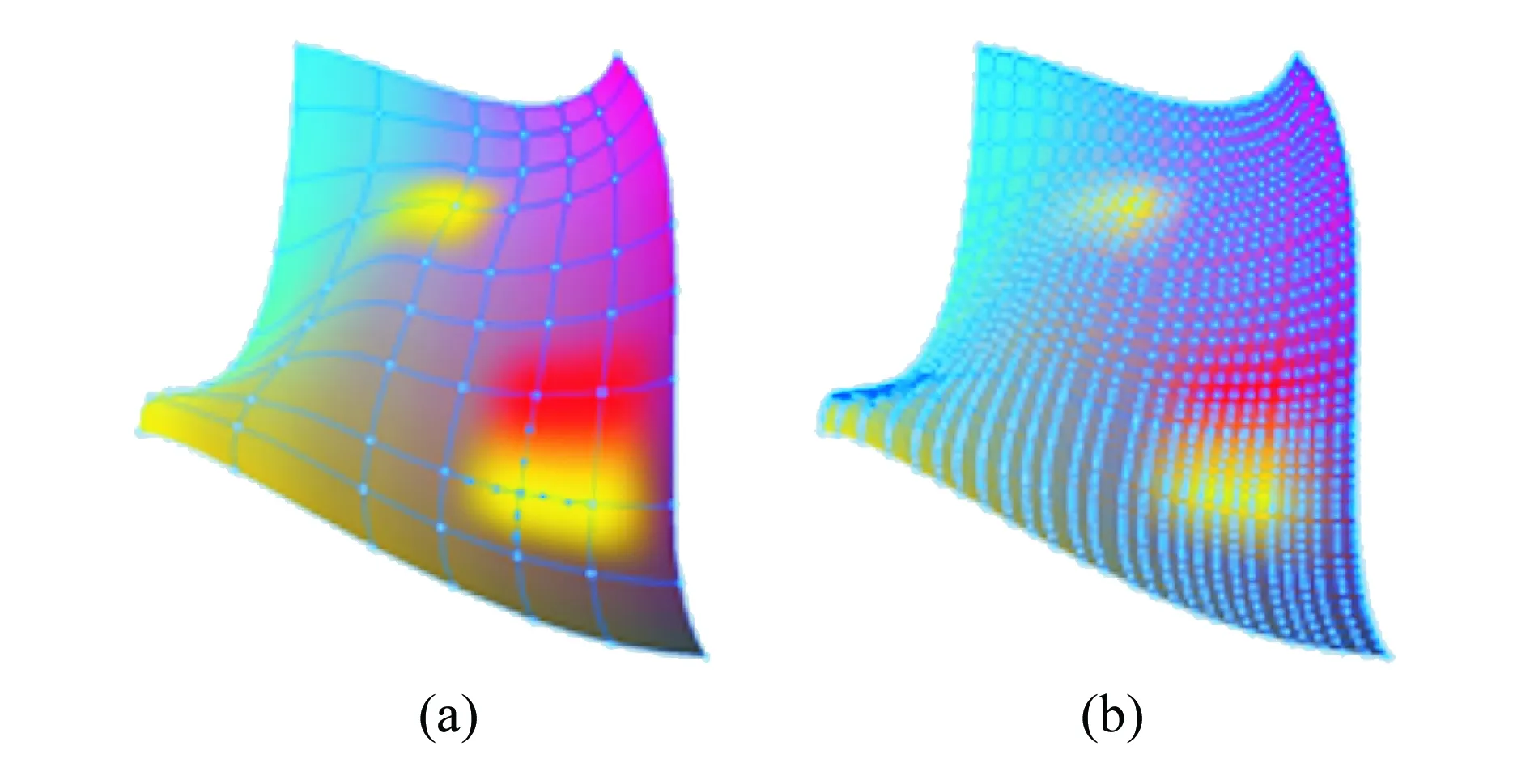

按照材料属性,可把实体离散化为具有不同动态特征的混杂实体,如图4、图5所示,模型产生渐变和突变的综合特征。

图4 曲面多相材料分布渐变

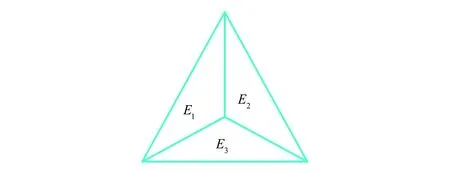

2 基于体素的混杂微四面体

在材料赋值的过程中,对实体零件进行分区,有利于确定切片方向。以材料特征点为顶点,建立微四面体,如图6所示。

在进行切片分层制造的时候,对每一层也建立分区,每一分区内材料相近,可以提高打印效率。按材料建立层内分区的方法称为边缘法。

图5 曲面内部材料分布突变

图6 微四面体

2.1 边缘分区

按照切平面与不同材料分区的交点,形成材料边缘轮廓,图6所示的微四面体某一层材料分区如图7所示。

图7 微四面体某一层材料分区

2.2 材料区域重构算法实现

按实体材料与某层切片相交的位置,对切片进行分区,包含下面5个部分的内容:

1)初始化切片轮廓;

2)建立切片轮廓拓扑结构;

3)得到材料区域数量;

4)根据材料区域数初始化材料区域二维轮廓;

5)建立材料区域二维分区轮廓。

图8所示为多种材料分布的异质多齿模型渲染图,图8(a)表示多种材料呈圆周规则梯度分布,图8(b)、(c)、(d)所示为多种材料呈非规则梯度分布的渲染图。

图8 多种材料分布的异质多齿模型渲染图

3 动态模型示例

使用混杂微四面体建模方法,对较为典型的异质零件模型——含有病变部位的人工肝脏模型[5]进行设计,并使用3D打印制造工艺加工成形,对提出的建模方法进行验证,其设计与加工流程如图9所示。

图9 病变肝脏模型设计与加工流程

图9(a)所示为根据CT数据利用Materialise公司的MIMICS软件[6]构建的肝脏模型(通用型STL格式模型),其为单一均质材料;图9(b)所示为其渲染图。为了清晰、准确地表达某病人病变部位的分布、形状、尺寸等细节信息,采用提出的微四面体空间网格细分方法对病变部位的节点(也即材料特征节点)赋予材料信息,并进行节点与节点间的材料插值运算,从而完成病变肝脏的内外部材料信息表达,空间微四面体格式的病变模型如图9(c)所示,其渲染图如图9(d)所示;利用切片软件对其进行切片分层,如图9(e)、(f)、(g)所示;加工出的模型如图9(h)所示。

4 结束语

基于空间点云数据集的异质零件动态建模方法采用细化STL模型和空间微四面体重构的几何建模方法,使用材料特征节点定义及材料切片插值运算的材料描述方法,实现了对异质零件中任意点的结构及其材料信息的表达。本文提出的建模方法以每个特征节点为定义单元,结合有序的拓扑结构,能够表达多种材料的非均质分布情况,以及材料分布突变、断裂等异常情况;另外按照空间点云数据集映射至每个材料切片的方式进行二维切片的材料定义,同时建立材料切片与物理切片的对应关系,对每层切片进行材料分区,该模型为异质零件的CAD/CAM一体化奠定了基础。