正交双极化振子天线焊接工序统计过程控制

方良超,陈奇海,张先锋,冯明扬,郭静超,吴文煜

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

雷达装备作为武器装备系统的重要成员之一,系统组成部件繁多、技术复杂、集成度高,给产品研制质量带来诸多挑战,尤其是当前雷达研制周期短、研制与批产交叉并行,生产过程中不稳定因素造成的问题给型号项目的推进造成极大困扰[1]。开展高层次技术状态管控,进行严格生产过程控制已势在必行,特别是批产前关重件关键工序的工艺状态控制,对消除生产隐患、稳定产品质量、降低生产成本起着重要作用。统计过程控制作为一种基于数理统计理论的控制手段,通过控制图分析生产过程中的扰动有无异常,提前预判生产过程是否处于控制状态,是指导后续产品批产的重要方法[2-3]。

天线振子是雷达天线实现电磁波信号接收与发射的重要单元,其结构紧凑,精度一致性要求高,成型工艺较为复杂,即使严格规定了加工环境、操作方法,实际成型质量仍会存在一定程度的波动。统计过程控制能够针对这些波动的状况进行定量分析及监控,及时发现工序过程中的异常因素,通过工序能力指数评估,进行针对性调整,可实现适当经济成本下合格产品的稳定生产[4-5]。随着雷达天线功率的增大,一个天线阵列往往有数十个乃至近百个天线振子,如果批产前不能对振子的成型工艺过程进行有效评估,很容易因生产过程异常波动导致产品质量产生批次性问题。

本文采用统计过程控制技术(SPC),根据数理统计分析理论,对连续采集的多批振子钎焊关键工艺参数进行定量统计分析。对钎焊工序能力指数Cpk进行计算、评价,定量反映钎焊工艺水平;运用均值-极差、均值-标准差等控制图对钎焊工序的稳定性进行定量分析。

1 统计过程控制理论基础

根据数理统计理论,生产过程中往往会产生因系统因素和偶然因素而引起的异常波动。偶然因素不易也没必要消除,因为其对质量的影响程度很小;系统因素不常发生,但只要发生就会对质量产生较大的影响[3]。当加工过程仅受偶然因素影响时,其质量特征值服从正常的随机分布,称之为处于受控状态;当出现系统因素影响加工过程时,质量特征值的分布将发生改变,即处于失控状态。由偶然因素造成的质量特征值的波动称为正常波动[5]。

绘制控制图的目的就是利用生产过程中采集的质量特征值分析加工过程是否处于受控状态。通过质量特征值随时间波动情况可以随时进行监测,及时发现异常[6]。标准GB/T 4091—2001中列出了几种常规控制图及其中心线、上下控制限的计算方法。

工序能力是指过程的对象、手段、方法、测试等资源在标准化条件下实现过程目标的能力。使用控制图分析后,若该工序处于受控状态,但加工能力未知,还必须对该工序的过程能力指数进行计算分析。工序过程能力指数反映了过程加工质量达到产品技术要求的程度。若该工序的过程能力指数的等级较低,则还需要釆取措施对该工序进行改善。

2 正交双极化振子焊接数据采集及分析

某正交双极化天线振子由4个半波振子构成,其中半波振子由叶片焊接在外导体上,二者之间的角度为(45±0.25)°。产品经数控铣、钳、铝钎焊、检验等多道工序加工而成,其中钎焊工序中叶片与外导体的定位、焊接温度均匀性的控制等对成型角度产生决定性影响。本文进行统计过程控制的焊接工序为金属振子加工过程中的关键工序。鉴于半波振子焊接成型后的精度及一致性要求较高,本文将角度列为关键技术指标,通过对该指标实施SPC 控制,确定焊接工序的统计控制状态,定量评价焊接工序的能力水平。

2.1 数据采集

以某项目中正交双极化金属振子为研究对象,按照以下方式对焊接工序关键控制指标进行数据采集及分组:每批次顺序抽取1件金属振子,测量其中的4个安装角度,每4个角度值作为一组,共采集20组数据进行SPC分析,采样数据见表1。

表1 安装角度采样数据表 单位:(°)

续表

2.2 正态性检验

进行控制图分析前,要确保数据服从正态分布,若不满足要求,就要重新采集数据。检验结果根据P值大小判断转化后的数据是否服从正态分布,如果P>0.05,说明服从正态分布,如果P<0.05,则认为不服从正态分布。

对采集的数据作直方图,并进行正态分布拟合,如图1所示。可以看出P=0.307>0.05,符合正态分布规律。

图1 正态性检验

2.3 控制图建立

2.3.1均值-极差控制图

图控制图

图控制图

2.3.2均值-标准差控制图

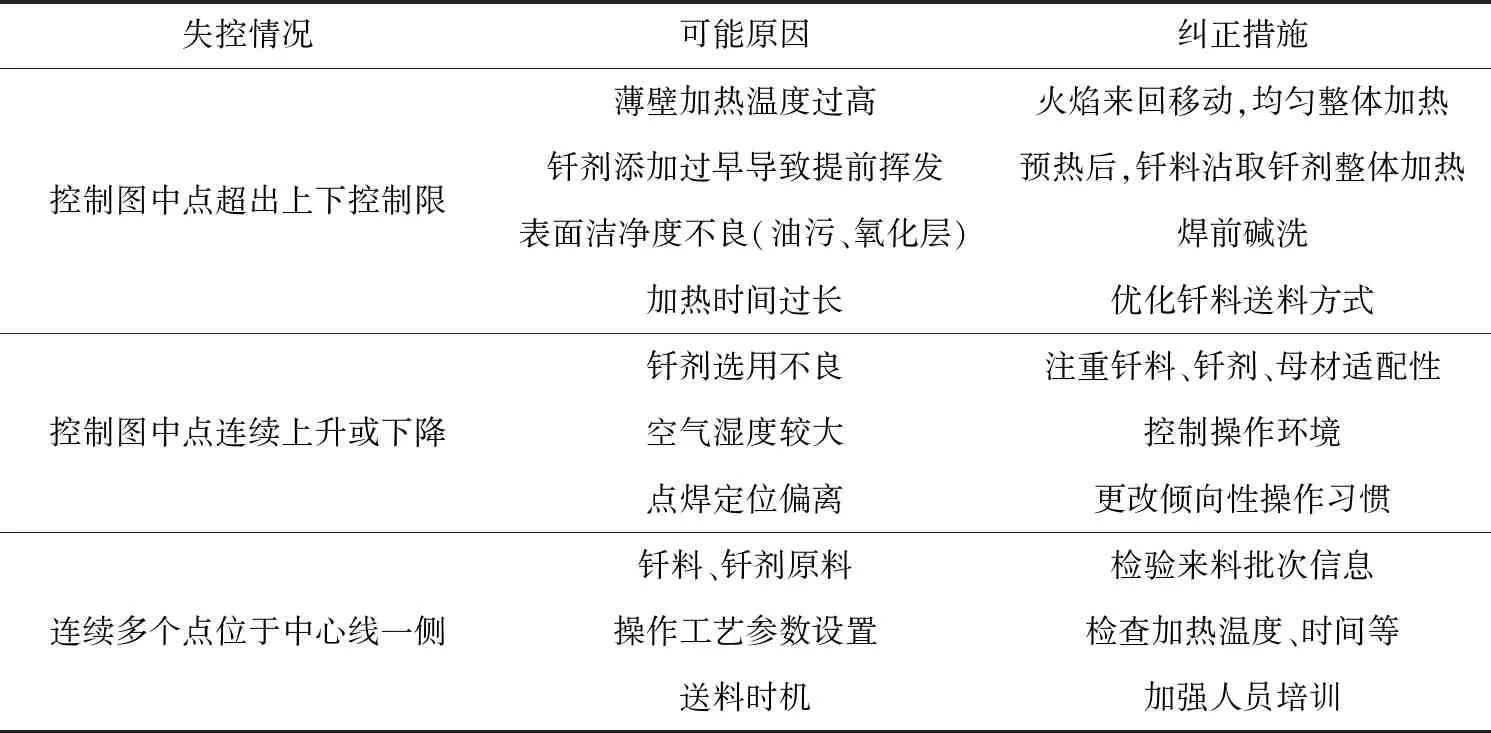

由于振子钎焊过程影响因素复杂,采用SPC绘制控制图时,必须有效识别可能发生的异常现象,分析失控的原因,并采取纠正措施,使工序过程回归到统计受控状态。一般可从材料管理、操作、焊剂问题、加热温度等几个方面进行失控分析,具体见表2。

表2 钎焊工序失效原因分析

3 工序过程能力指数分析

(1)

由图4可以看出,由于1

金属振子的焊接过程一般经历焊前去油清洗、装夹定位点焊、预热、填料焊接、焊后清洗、去应力退火等多道工步,清洗过程中浸蚀时间不充分、焊接过程中产生热变形、工件加热不均匀等都会导致零件关键尺寸呈现离散性波动。为进一步减少焊接过程中的标准差S,拟采取以下措施:

1)固化工艺参数,减少操作过程中因工艺参数控制不力引起的数据波动。特别是加热温度,在钎焊加热时,应使火焰在焊缝整个截面两侧来回移动,火焰偏向厚壁基材,避免正对钎剂,以免钎剂发生过热失效。为了尽可能地减少钎焊变形以及防止烧坏工件,焊工在加热工件的同时焊枪必须不停地移动,以保证加热的均匀。

2)针对点焊过程中定位偏差问题,设计专用定位工装,保证点焊后叶片与外导体的安装角度。设计点焊定位用专用工装,保证焊前叶片与外导体的相对位置精度,通过限定焊接时变形空间,可有效减少安装角度的分散性。

3)强化焊工的操作培训,减少倾向性操作习惯。通过培训,强化钎料送进的时机及方式,这样做对钎焊产品质量的一致性也有着积极作用。

4)焊缝处涂抹钎剂或肥皂作为温度指示剂,强化钎焊温度的控制。改进措施落实后,另取20组数据,进行焊接工序能力指数重新计算,由图5可知,Cpk=1.42>1.33,说明工序过程能力充分,只需进行正常的质量控制即可。

图4 首批焊接工序过程能力指数计算

图5 调整后焊接工序过程能力指数计算

4 结束语

本文对正交双极化金属振子的焊接工序进行了分析,通过实例发现,必须结合焊接过程中各个影响因素判读可能出现的异常情况,制定针对性措施,方可绘制稳定受控的控制图。同时,降低焊接过程中特征值的离散性是提高工序过程能力指数的关键途径。科学、合理地运用工序控制图,可以为大批量生产提供重要技术支撑。