基于S7-1200 PLC的自动化打磨工作站控制系统设计

方 骞,赵士航,唐 霞

(无锡职业技术学院机械技术学院,江苏 无锡 214121)

汽车轮毂的生产采用铸造工艺[1],轮毂中间适配车型标志进行加工后常使用手工打磨,打磨过程中往往会产生毛刺[2]等,针对上述问题,大部分工厂目前采用毛刷人工修复方式,这种修复方式质量不高且效率低,同时修复过程中由于手持不稳易打滑,极易导致操作人员受伤。2015年,我国提出智能制造战略[3]。为更好地对接智能制造产业转型升级,本文针对汽车轮毂零件的智能化打磨需求,集成了工业机器人控制技术[4]及PLC控制技术[5]等多种技术,设计了基于工业机器人的自动打磨系统。

1 自动化打磨工作站总体设计

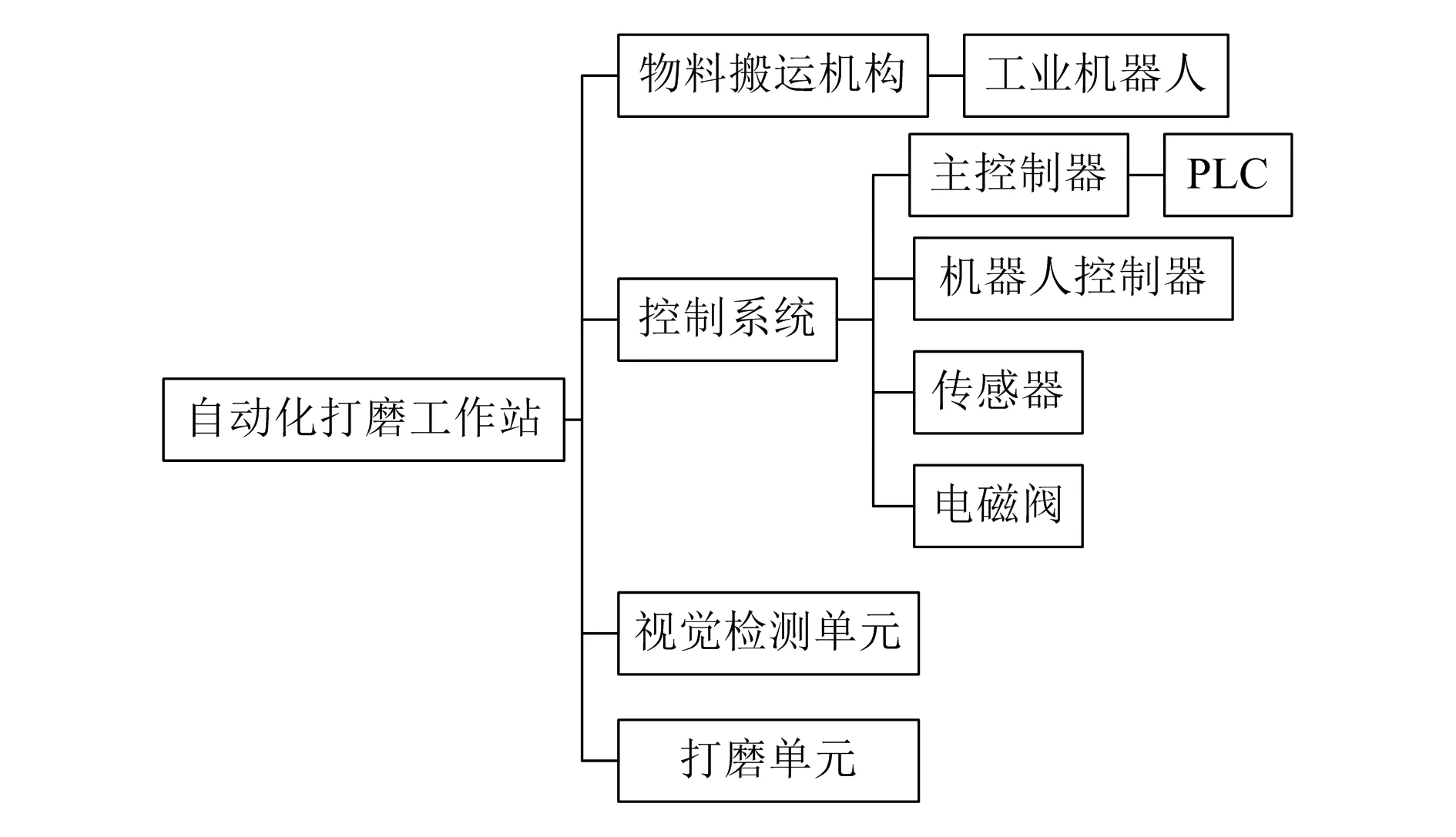

工业机器人是智能制造的重要组成部分,因具有重复定位精度高等特点,被广泛应用在智能生产线。本文涉及的自动化打磨工作站包括物料搬运机构、控制系统、视觉检测单元及打磨单元4个部分,如图1所示。考虑到汽车轮毂零件生产过程的智能化,选择工业机器人作为工作站系统物料搬运单元的执行装置;控制系统则由主控制器、机器人控制器、传感器及电磁阀等构成,主控制器选取可操作性强、组态灵活的PLC控制器。

图1 自动化打磨工作站系统构成

2 自动化打磨工作站硬件设计

自动化打磨工作站系统由六轴工业机器人、PLC控制器、工业相机等硬件构成,打磨单元由升降气缸、翻转气缸、夹爪、传感器及电磁阀等构成。工业机器人的上下料主要通过气动夹爪来实现,同时为满足工业机器人对不同姿态的轮毂的抓取需求和机器人对轮毂零件的自动抛光打磨需求,工业机器人六轴终端装配了法兰盘,并单独配备了工具模块,方便机器人更换、取放工具。

2.1 主要部件选型

2.1.1工业机器人选型

工业机器人通常需要接收其他设备或传感器的信号才能完成指派的生产任务,本文研究的自动化打磨工作站在搬运汽车轮毂零件时,首先通过光电传感器确定指定的工位上是否有料,当指定工位有料时,传感器给机器人发送一个信号。机器人接收到这个信号后执行相应的操作,如按照预定的轨迹开始搬运等。

本文研究的汽车轮毂零件质量为0.5 kg,轮毂半径为60 mm,考虑到打磨工作站的整体尺寸为680 mm×680 mm,对工业机器人的工作区域要求不大,因此选用ABB公司的新型第四代机器人IRB 120,它是六自由度串联关节桌面型工业机器人,负载3 kg,手腕设有10路集成信号源、4路集成气源,重复定位精度为0.01 mm,便于灵活地安装在平移滑台上。对机器人而言,传感器发送给机器人的信号属于数字量的输入信号,在ABB工业机器人中,数字量的输入信号的接收是通过标准I/O信号板卡来完成的,为此添加ABB——DSQC652标准I/O板卡,扩展16个数字量输入端口和16个数字量输出端口。

2.1.2PLC选型

本文选用SIMATIC S7-1200 PLC,可完成简单到高级的逻辑控制、人机界面(human machine interface,HMI)和网络通信等任务。S7-1200提供一个 PROFINET 端口用于与工业机器人、其他PLC、工业相机等组网连接,还提供了各种信号模块和信号板用于扩展CPU的能力。S7-1200的I/O口丰富,本文采用的CPU 1212C模块,包含8路数字输入、6路数字输出和2路模拟信号输入,满足本系统的通信要求。

2.1.3工业相机选型

自动化打磨系统选用欧姆龙的图像处理系统——OMRON FH L550,作为生产加工的检测环节,支持TCP/IP通讯协议,方便与工业机器人直接进行数据传输;同时,有配套的光源与操作显示器,可实时获取轮毂的形状、尺寸、角度、位置等参数信息。

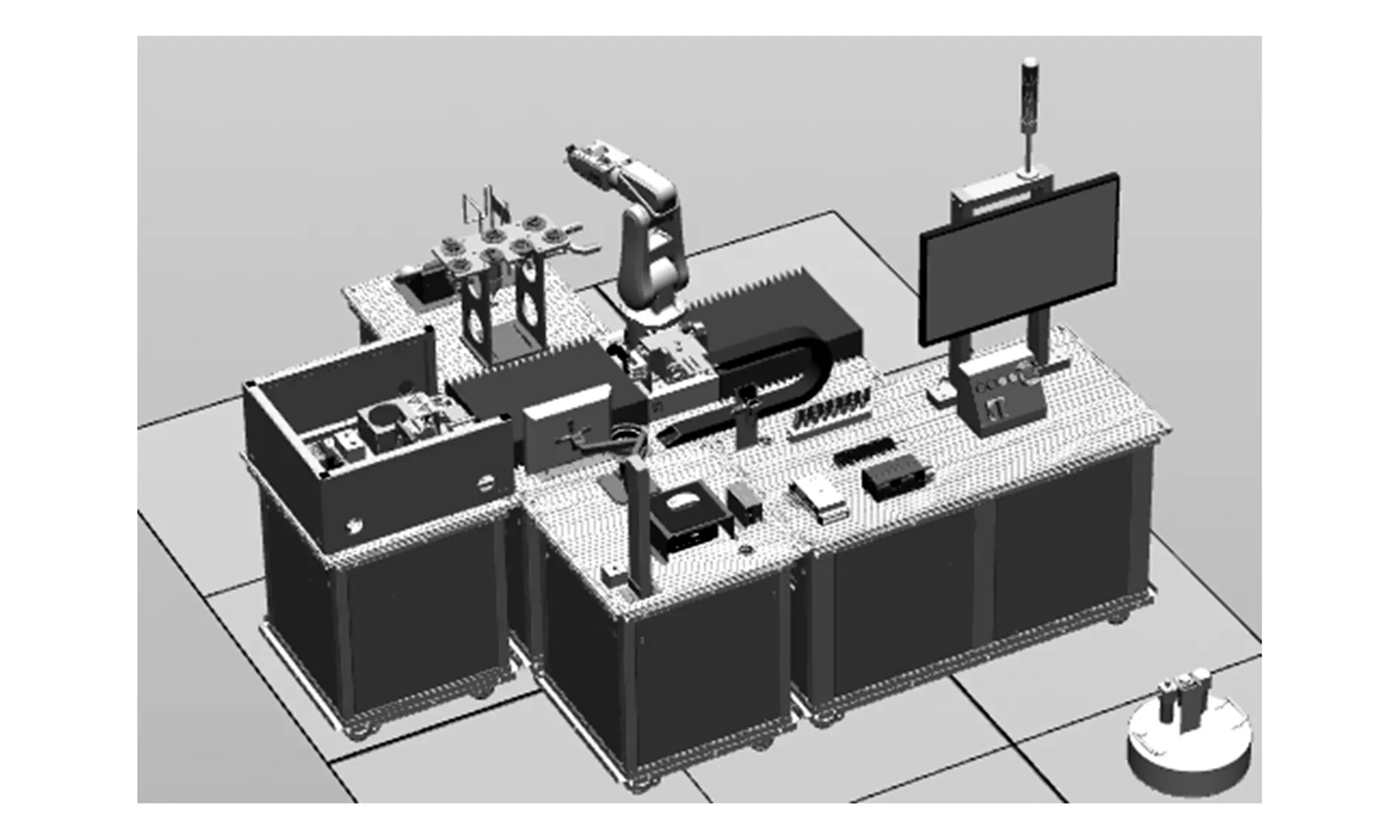

2.2 工作站硬件布局

在硬件布局规划上,除控制系统外,每一个子系统都需要工业机器人的配合才能完成各子系统的自动化功能。为了实现各子系统的功能目标,考虑系统间的空间立体机构,避免造成干涉、碰撞,自动化打磨工作站的硬件布局如图2所示,满足作业区域在工业机器人的有效工作范围内,避免在机器人运动范围极限位置造成奇异点等,满足了各个子系统的功能要求。

图2 打磨工作站硬件布局

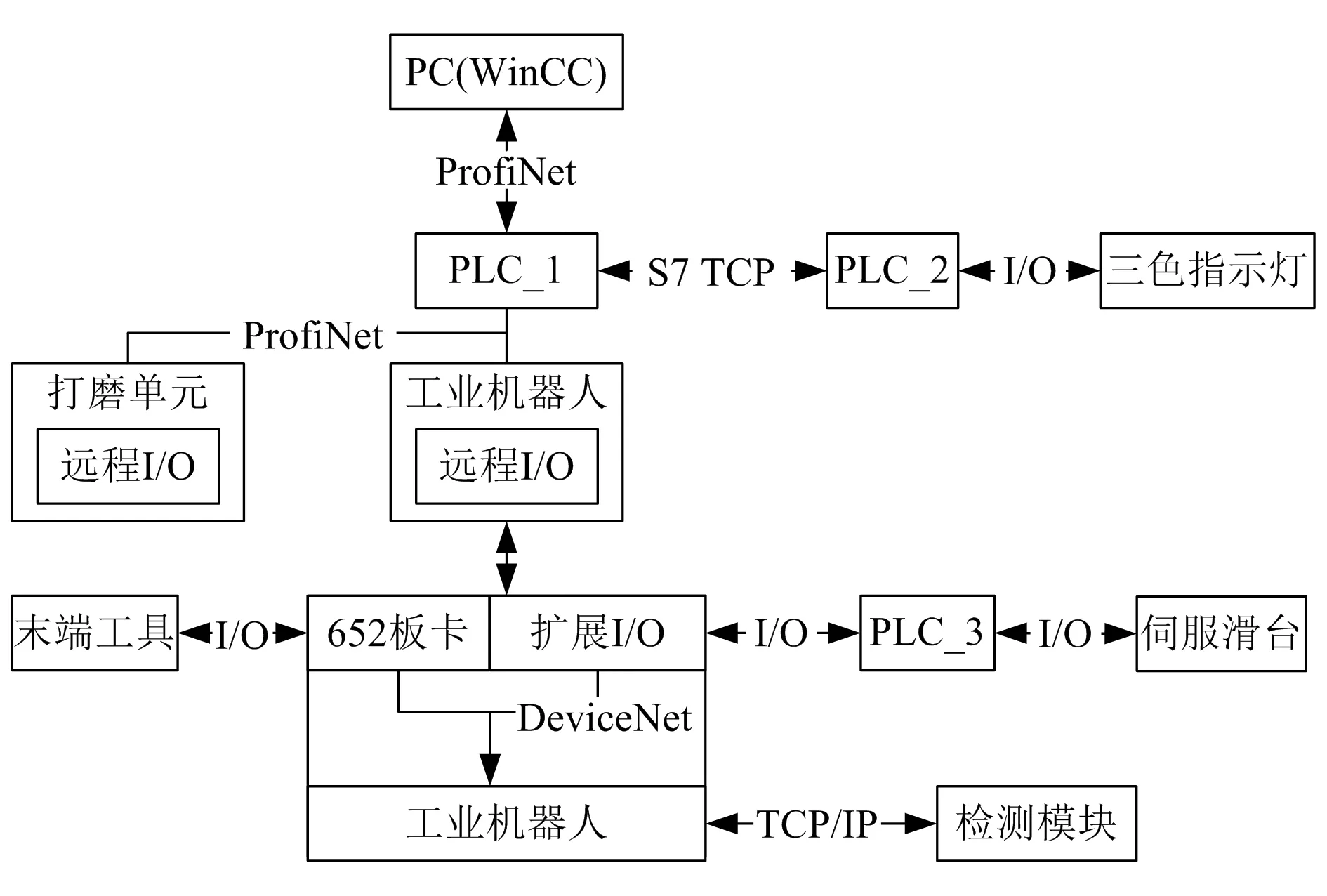

3 自动化打磨工作站的通讯方式设计

本系统的通信主要通过工业以太网将控制系统与硬件连接,实现信息兼容和各系统间的数据交换,如图3所示。PLC_1通过ProfiNet协议,以远程I/O的方式扩展自己的I/O端口,从而与打磨模块和工业机器人之间进行信号交互;PLC_2通过自身的I/O端口,直接与三色指示灯连接;PLC_3通过自身的I/O端口与伺服驱动器连接;工业机器人通过DeviceNet协议,利用标准板卡的I/O端口实现对工具的控制。PLC_1与 PLC_2之间通过S7 TCP协议进行通讯,PLC_1与PC机通过ProfiNet协议进行通讯,用于在PC中实时监控信号。工业机器人一方面通过DeviceNet协议扩展的I/O端口分别与PLC_2和PLC_3通讯,另一方面通过TCP/IP协议与视觉检测单元进行通讯。

图3 打磨工作站通讯流程

4 打磨工作站软件程序设计

4.1 PLC程序总体设计

自动化打磨系统的PLC程序分为主程序块、打磨块、伺服控制块、三色灯控制块及通讯块。主程序块负责调用打磨块及与通讯块,接收机器人的信号;打磨块通过控制各个电磁阀与传感器交互完成各种动作;伺服控制块控制伺服电机的启停、位置及速度;三色灯控制块控制三色灯的亮灭,反映加工状态,及时报告故障;通讯块负责与机器人通讯,获取当前加工状态。

4.1.1I/O信号配置及连接

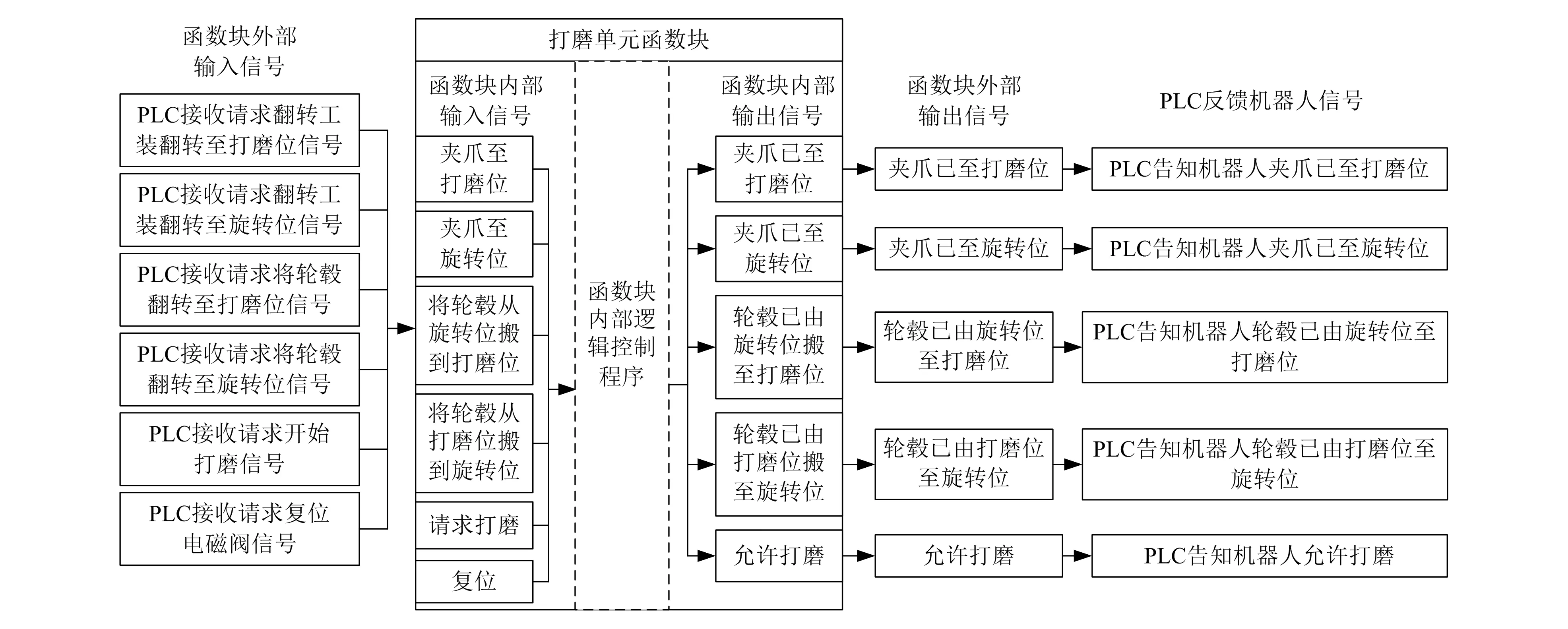

打磨工作站各模块设计完成后,需通过配置I/O实现PLC、工业机器人、伺服传送机构、打磨组件和传感器等设备的无缝连接。远程I/O输入模块负责连接工位的检测信号、夹具动作信号、翻转动作信号、升降到位信号等,作为PLC的输入信号;远程I/O输出模块连接打磨工位夹紧气缸、旋转工位旋转气缸、吹屑工位吹气电磁阀,作为PLC的输出信号,实现利用传感器、按钮等通过PLC控制气缸、电磁阀、伺服的动作。自动化打磨工作站控制系统I/O硬件连接如图4所示。

4.1.2PLC打磨块程序设计

打磨块程序主要分成打磨部分及翻转部分。

图4 自动化打磨工作站控制系统I/O硬件连接

PLC打磨部分程序需要实现接收工业机器人的请求打磨信号,检测当前轮毂零件位于打磨位还是旋转位,通过工位上的夹具将轮毂固定,告知机器人准许打磨。PLC翻转部分程序需要实现接收机器人信号,使翻转工装夹持轮毂从打磨(旋转)位翻转到旋转(打磨)位,同时通过机器人信号复位打磨子系统的电磁阀,打磨单元函数块编程思路如图5所示。

图5 打磨单元函数块编程思路

4.2 工业机器人程序设计

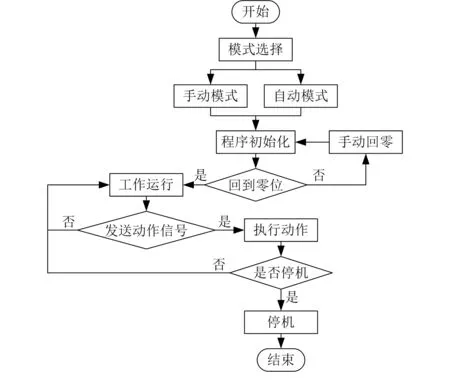

将工业机器人的程序分解成:将轮毂零件放于打磨位或旋转位上;从打磨位或旋转位取轮毂零件;将轮毂零件放置于视觉检测位;对打磨加工区域进行打磨。工业机器人打磨程序流程图如图6所示。

5 自动化打磨工作站调试

自动化打磨工作站设备主体是由底座、铝框及亚克力板组成,不仅降低了打磨噪声,而且改善了打磨工作环境。设备整体配备显示屏来运行显示上位机程序;配备三色指示灯用于提醒及警示设备的实时运行状况;配备主电路开关按钮及急停按钮用于处理紧急事故,实现机器人夹取轮毂检测与打磨抛光的自动化生产过程。打磨工作站系统搭建完成后,需不断调试优化,包括:优化机器人的程序及路径轨迹、 PLC 控制程序,使设备运行更加流畅安全;优化打磨的轨迹,使打磨出来的零件更符合企业规定要求,优化打磨方式与打磨路线,使打磨效率更高;不断排除设备运行时出现的故障,确保设备运行稳定,优化设备操作步骤,使企业工作人员能在短时间内熟练操作设备及故障的检测与排除。经过企业的实际投放使用,设备的打磨效率为人工打磨的3~4倍,且设备打磨一致性更好,可长时间稳定运行。

图6 工业机器人打磨程序流程图

6 结束语

自动化打磨工作站完成了PLC程序控制实现轮毂零件的自动翻转和打磨,以及工业机器人、PLC、视觉检测工位数据交换,为智能制造中零件的自动化打磨提供了新的见解,未来可继续优化该方案,如通过安装更加先进的视觉传感器辅助工业机器人的定位打磨,加装辅助机器人完成上下料操作,减少工业机器人的移动,实现更复杂的智能化打磨工序,进一步提高打磨效率等。

——《行政科学论坛》杂志工作站挂牌运行