瞄准镜目镜组件自动装配单元设计与研究

丛祺枫,童一飞

(南京理工大学机械工程学院,江苏 南京 210094)

在中国制造2025、由制造大国向制造强国转变的宏观局势下,如何在新时代的竞争中把握自己的赢家地位并打败同类型竞争对手,是企业不断探索的方向。在当前的枪用瞄准镜的产品加工制造行业,目镜组件属于标准化程度高、中小批量制造的部件,若仍采用传统手工装配,无论从精度上还是从效率上都已不能满足当代企业的需求,所以企业需要一种可以满足当代生产需求的瞄准镜目镜组件自动装配设备[1]。本文以装配规律相同、装配量大的目镜组件为研究对象,提出目镜组件自动装配机详细设计方案,并利用可编程逻辑控制器设计了设备控制方案,以保证装配过程的协调。

1 目镜组件自动装配机的方案设计

为设计目镜组件装配机,需要明确目标产品的生产工序,再根据工序的预期效果设计替代人工的机械单元。为保证机械部件的可靠性,设计过程中要注意工件定位、装配速度等多方面因素[2]。

1.1 目镜组件装配工序分析

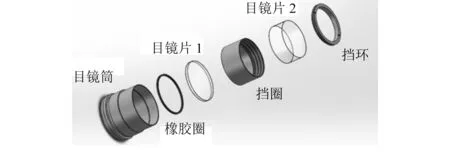

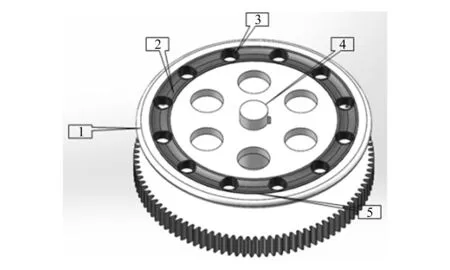

目镜组(如图1)的安装过程为:先将橡胶圈安装于目镜筒内侧并涂胶,以保障防尘、防污、防水需求,再依次安装目镜片1、挡圈、目镜片2,最后将挡环与目镜筒旋紧装配。

1.2 机械结构方案构思

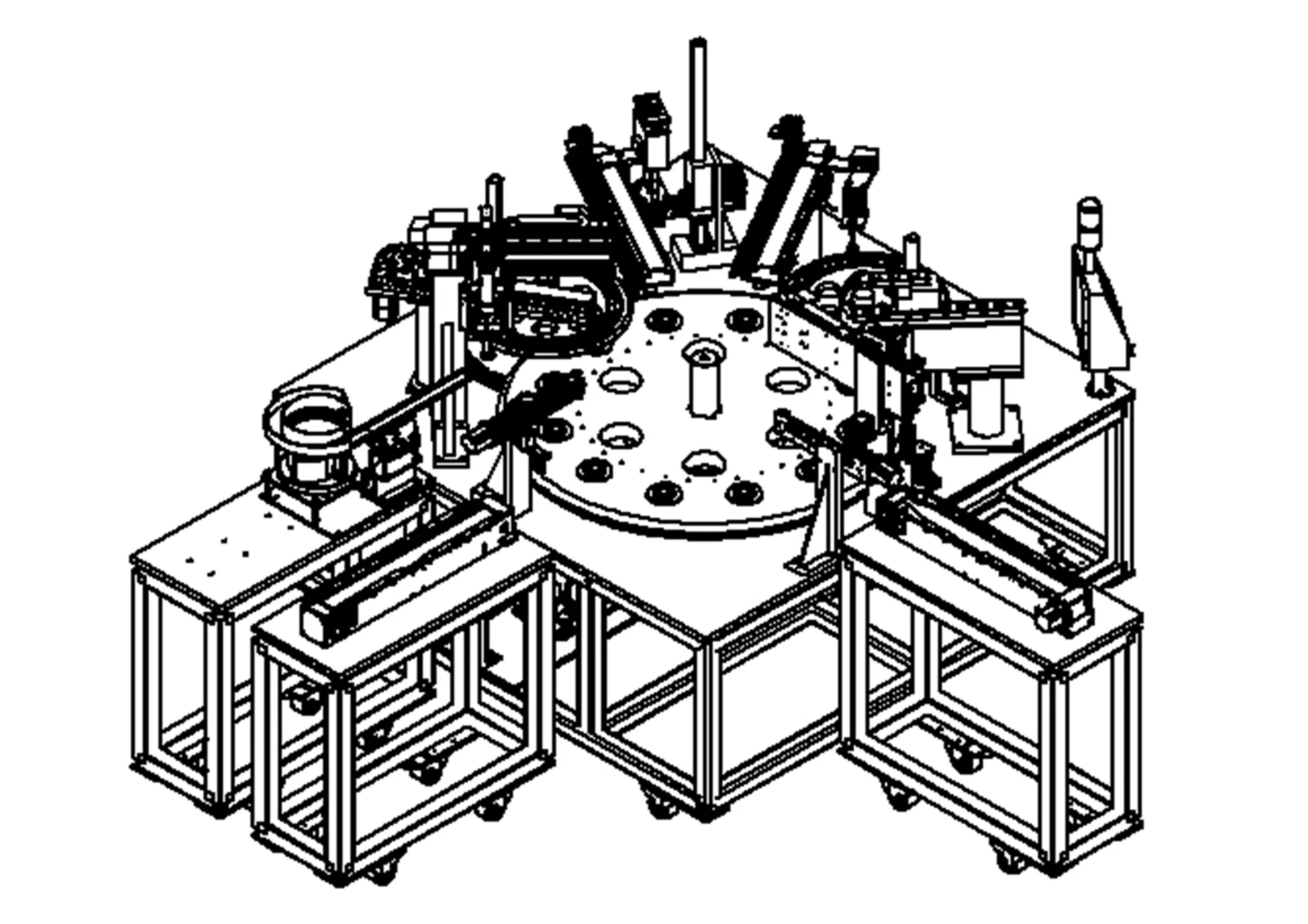

本文将目镜组件自动化设备划分为9个工序功能单元,自动装配机结构示意图如图2所示。根据机械结构分为装配台主体、自动上料机构、自动装配机构、点胶机构、校准机构5部分。整机结构设计方案确定为转盘式结构,需装配零件不同,则上料机构和装配机构均不同,点胶机构和校准机构起到辅助作用。

图1 目镜组件结构示意图

图2 自动装配机结构示意图

2 自动装配机结构设计

2.1 结构设计原则

机械结构设计的具体形式千差万别,在制造工艺明确的基础上,各单元机械结构设计的重点在于力学性能、装配质量、人因学三方面。

1)机械结构的核心在于力的产生与传递,设计原则为:当过大的载荷施加于零件时,需要考虑分解载荷,从而避免零件发生变形或断裂;引入平衡件和对称安装方式解决附加力;减少应力集中;利用筋板改善零件截面形状,以提高零件刚度。

2)装配质量直接影响设备整体性能,为便于装配,设计原则为:具有相近结构的零件,要扩大其结构的不对称性,以便于识别特征;留抓举面;设计导向机构,便于定位;避免多个装配面同时装配;便于拆卸。

3)机械是为人服务的,因此要引入人因学因素:结构设计尺寸要符合人体工程学;减少使用者疲劳度;减少操作者观察错误率;减少环境噪声。

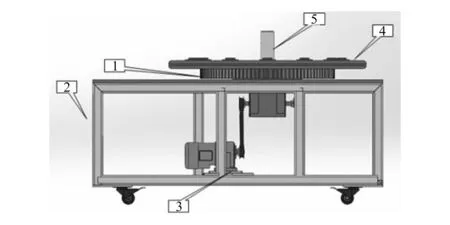

2.2 装配台主体

装配台主体如图3所示,主要由底轮1、固定机架2、驱动机构3、主转盘4和主动轴5组成。主转盘考虑加工余量和功能需求,设计为12工位。

1—底轮;2—固定机架;3—驱动机构;4—主转盘;5—主动轴

2.3 自动上料机构

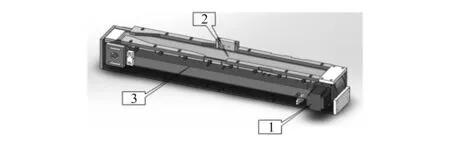

根据元件特点的不同,自动上料机构需选择不同的上料形式。如图4所示,目镜筒采用传送带上料形式上料,包括驱动机构1、皮带2和型材支架3,确定皮带运转速率为60个/min,最小传输速度为2.4 m/min,电机最小转速为19.1 r/min,具有适用范围广、运行平稳、噪声低等优点。

1—驱动机构;2—皮带;3—型材支架

挡环上料采用振动盘上料形式,上料速度为60个/min,旋向为逆时针,传送带长度为400 mm,为保障挡环定向排列,设计定向机构,如图5所示。

图5 挡环振动盘定向结构示意图

橡胶圈采用弹夹式上料形式,如图6所示,由导柱1、升降环2、升降气缸3、底座4组成,导柱长度为150 mm,圆柱端直径为32 mm。

1—导柱;2—升降环;3—升降气缸;4—底座

挡圈也采用弹夹式上料形式,如图7所示。原理为:挡圈竖直放置,受重力影响,第一个挡圈随气缸承料板下落至预设位置,其余挡圈受阻落元件阻碍不会下降,完成装配。

1—挡圈容器;2—容器夹具;3—阻落元件;4—底部气缸;5—气缸底座;6—阻落气缸

目镜片上料机构结构设计较简单,如图8所示,其直接与校准机构配合,目镜片受重力影响下落于校准机构上。目镜片容器内径分别设计为34 mm和36 mm,长度分别为312 mm和323 mm。为避免磨损,目镜片之间设计EPS材质隔片,其直径为20 mm,厚度为3 mm,呈圆柱形,当目镜片上料时,隔片在吹气孔吹出的气流作用下脱离目镜片,未吹出的隔片会顺着孔洞下坠,被储料盒回收,或被毛刷阻离。

图8 目镜片上料机构

2.4 自动装配机构

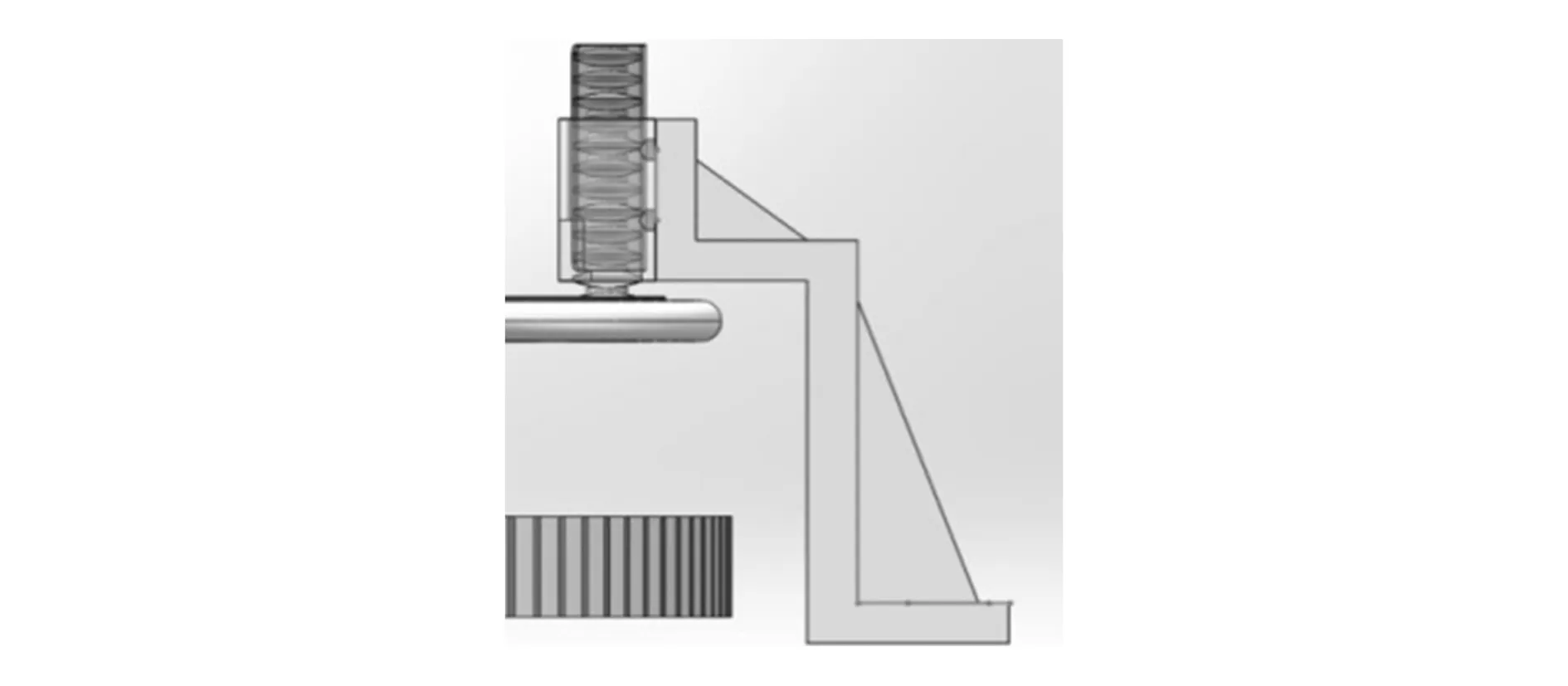

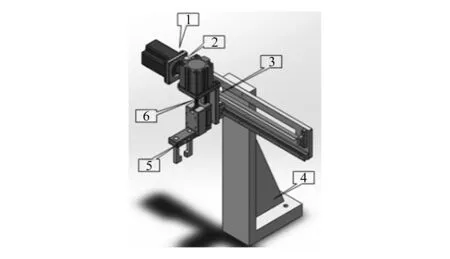

因为零件的结构不同,所以对应的自动装配机构的抓取和装配设计要求也有所不同。目镜筒装配单元采用的自动抓取机构如图9所示,原理为:驱动电机通过滚珠丝杠传动实现水平方向位置变化,当光纤传感器感应到夹爪在水平方向上到达预设位置,发出信号给控制系统,竖直方向的驱动电机驱动升降机构下降,到达零件上方时,夹爪完成抓取动作,升降机构移到夹具正上方后,夹爪下降并松开元件。

1—伺服电机;2—滚珠丝杠机构;3—导轨滑块机构;4—支架;5—夹爪;6—升降机构

橡胶圈易发生柔性变形,这使得人工装配时往往需要多次进行校准,所以如何减少柔性变形是橡胶圈装配单元设计的难点。因此,设计了拟合性装配爪部机构,如图10所示,圆环形的爪部结构与上料机构配合设计,外侧气孔在装配过程中通过改变内部气体流向实现橡胶圈的吸取与装配。

图10 橡胶圈装配爪部结构

针对挡圈零件采用了夹取式自动装配机构,挡圈落到上料台,自动装配机构的抓取部分调整至合适高度后,沿水平方向运动,抓取挡圈。挡圈被运输至目镜筒的正上方后,夹爪松开,挡圈自然下落至目镜筒内部。

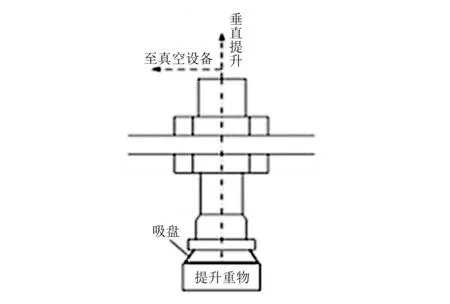

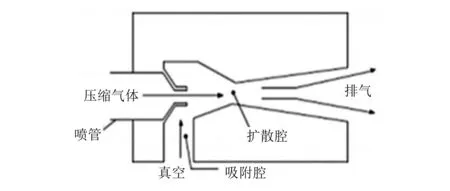

按压式装配机构只需通过升降机构和长导杆型真空吸盘实现按压装配。真空吸盘工作原理图如图11所示,真空发生器工作原理图如图12所示,发生器原理为[3]:真空吸盘与真空发生器连接,压缩空气沿喷管产生卷吸流动,形成真空度,使吸盘形成负压产生吸力,从而吸住镜片,通过改变真空发生器气流方向可改变内部气压,从而完成装配[4]。

图11 真空吸盘工作原理图

图12 真空发生器工作原理图

2.5 点胶机构

接触式点胶机常见的类型分为时间压力型、螺杆型、活塞压力型和蠕动型4种[5]。时间压力型点胶机械手足以实现橡胶圈点胶要求,其结构可分为点胶装置和升降机构,前者负责胶液的储存与释放,后者保障精确定位。需注意,由于易受胶体流变特性、针筒剩余胶量、针头特性、温度等多种因素影响,较难保证胶液释放量的一致性[6]。

2.6 校准机构

为解决目镜片的装配问题,选用了多坐标机械手。但考虑到目镜片的材质和防尘、防污要求,本文设计了目镜片校准机构辅助实现目镜片装配。该机构与目镜片弹夹式上料机构、按压式真空机械手配合,实现目镜片无尘装配,保障安装精度。目镜片校准机构如图13所示,包括校准转盘1、校准滑道2、校准胶圈3、从动轴4和底座5。工作原理为:主动轴与从动轴通过齿轮传动实现配合,校准转盘设有12个承载位置,当校准转盘转动时,目镜片逐个安装至对应承载位置处,隔片被吹出或下落至储料盒加以回收,最后在主转盘预设工位正上方,按压式真空机械手向下按压,实现精准装配。

1—校准转盘;2—校准滑道;3—校准胶圈;4—从动轴;5—底座

校准滑道设有特殊形状的凹槽,与目镜片拟合,校准胶圈内侧设有弧形凸起,保障只在受到按压时目镜片才会下落装配于目镜筒内。具体结构如图14和图15所示。

图14 校准滑道示意图 图15 校准胶圈示意图

2.7 整机模型

最终建立整机三维模型,如图16所示。

1—转盘式装配台主体;2—目镜筒装配单元;3—橡胶圈装配单元;

3 精度保障方法

对于装配精度,首先,要保障零件的制造精度。根据精确的图纸,在装配前对零件尺寸进行检测,分析装配工艺流程,瞄准镜目镜组件部分的装配工序多为拧紧等无损工艺,没有锉、磨等工艺。

其次,充分利用夹具保障零件的位置精度要求,如转盘式装配台主体精度要求最高的部分是目镜筒夹具的位置精度,因此设计了夹具固定槽,搭配可换式垫圈保障夹具的同心度,从而提高各工位与装配机构之间的配合精度。而目镜校准机构部分则通过校准转盘实现目镜片的定位,校准过程中校准转盘和主转盘通过同心定位的方式,保障目镜片的定位精度。

最后,考虑引入三坐标测量技术,通过计算机建模,实现坐标定位,预计精度可达到0.02 mm。

4 橡胶圈硬度改善技术

目镜组自动化装配过程中,因为橡胶圈材质具有柔性,导致橡胶圈装配难度较高,为减少柔性变形产生的误差,考虑通过改善橡胶圈材料和采用低温硬化技术适量提高橡胶圈的硬度。

目镜组中的橡胶圈材质为丁腈橡胶,其弹性高、气密性好、比重小,具备极佳的耐油性、耐热性和耐碱性,抗压缩、抗撕裂和抗腐蚀性能也很好,适用于各类恶劣环境,相关参数见表1。

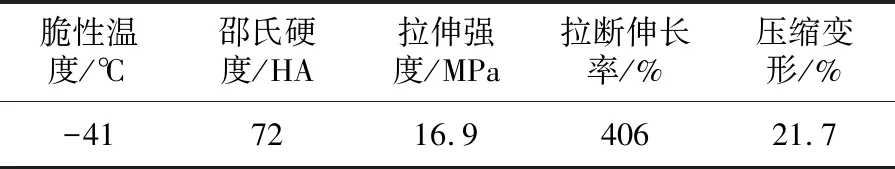

表1 丁腈橡胶参数表

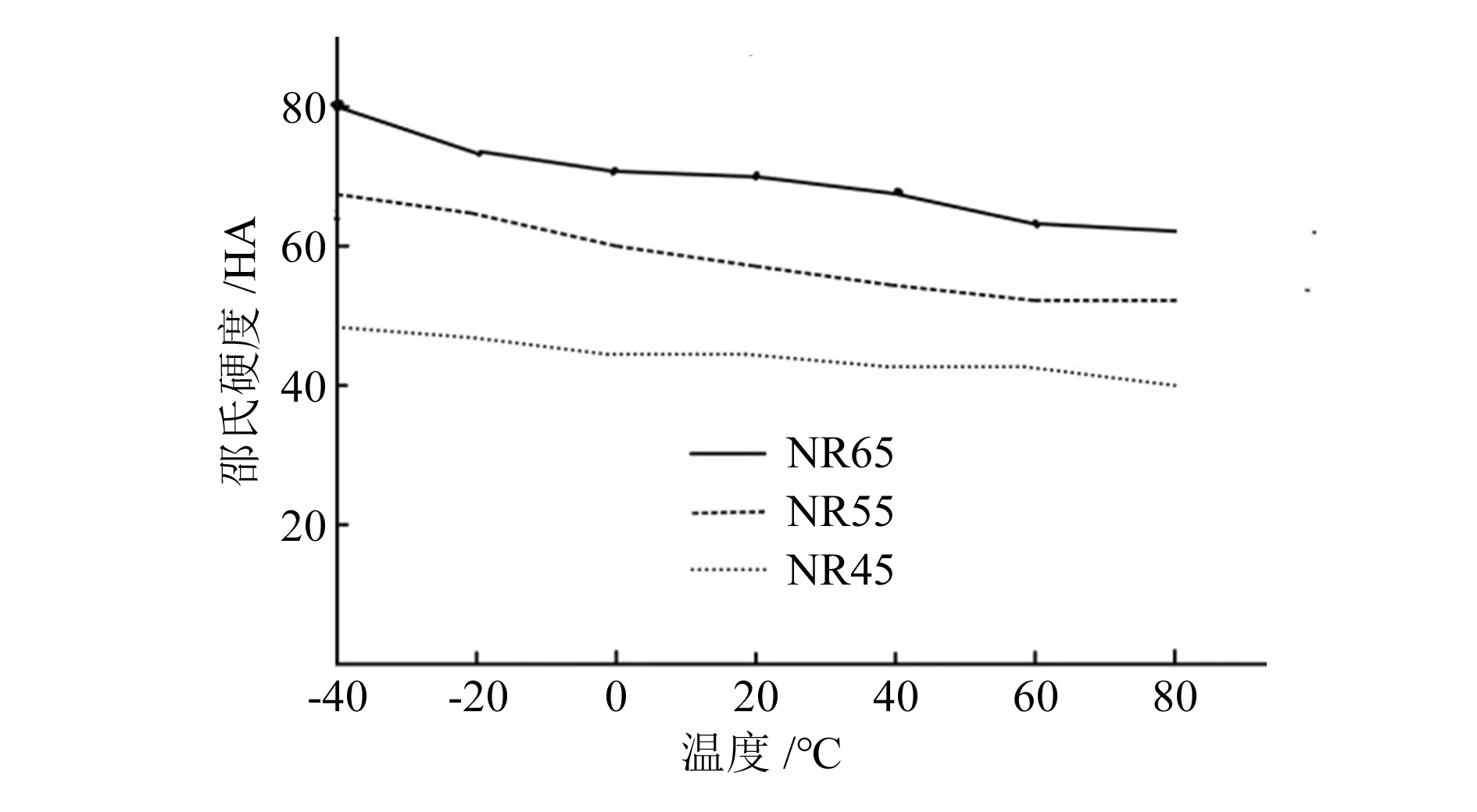

从改善材料方面考虑,适量增加炭黑和癸二酸二辛脂(DOS)的含量,以提升橡胶本身的硬度。橡胶一般适用温度范围为-40~90 ℃,邵氏硬度与温度曲线图如图17所示。

图17 硬度与温度关系曲线图

橡胶圈自动装配前先通过降温装置,在-30 ℃的冷冻环境下通过液氮快速降温5 min,冷却后在室温环境下能使橡胶圈重新软化,从而保证其气密性。

5 有限元分析技术

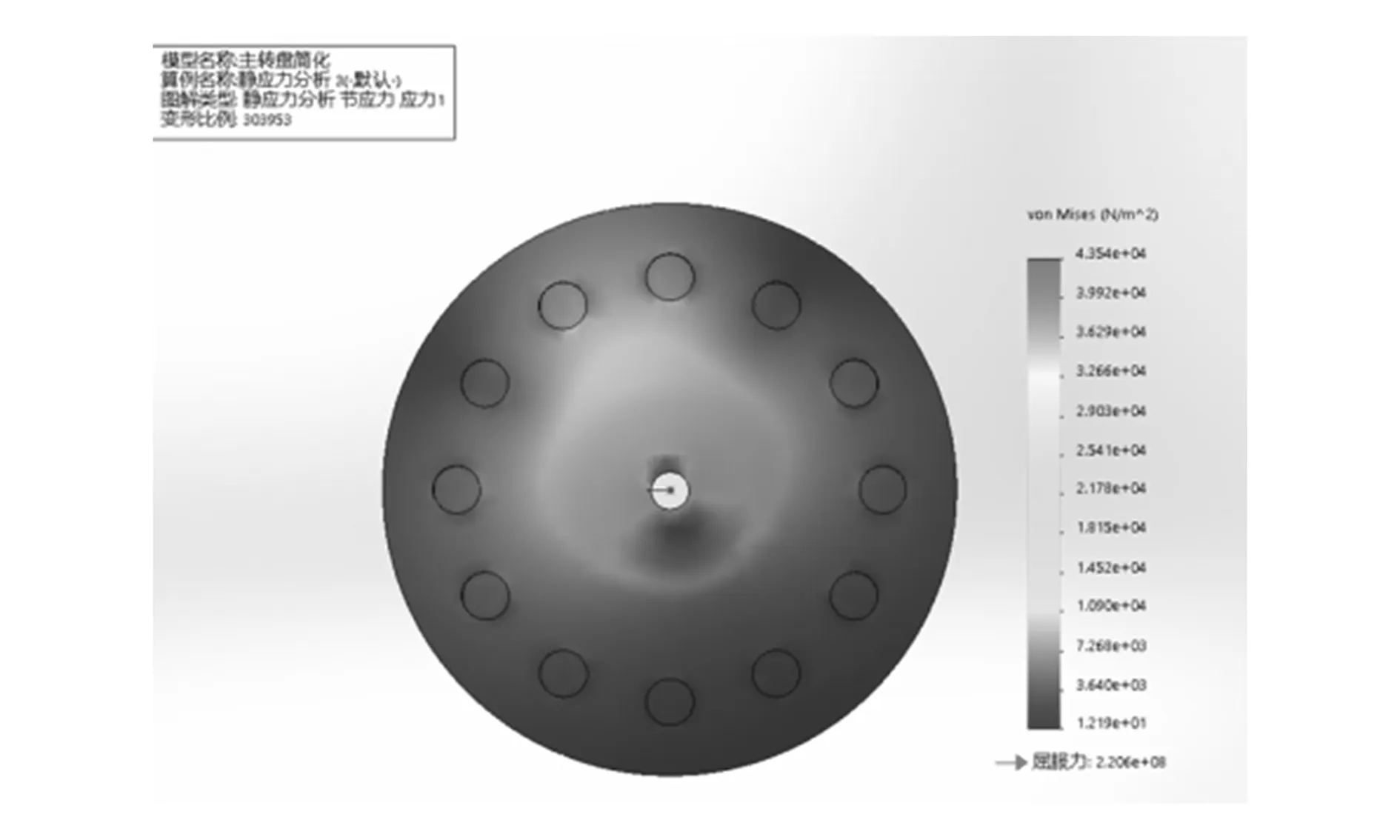

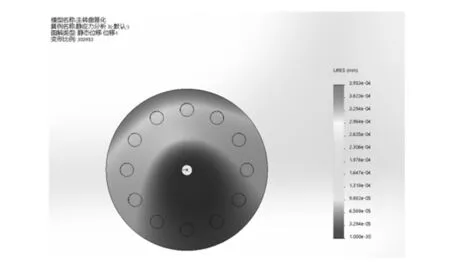

主转盘设为直径1 200 mm、厚度50 mm,12工位,模型简化后,分析大气压值为0.4 MPa时主转盘的极限受载状况,主转盘各工位均匀受力(竖直向下、3 N),第四工位和第七工位额外受到7 N的下压力,底座支撑板对主转盘施加54 N、竖直向上的支撑力,分析结果如图18、图19所示。

图18 应力云图

图19 总变形量

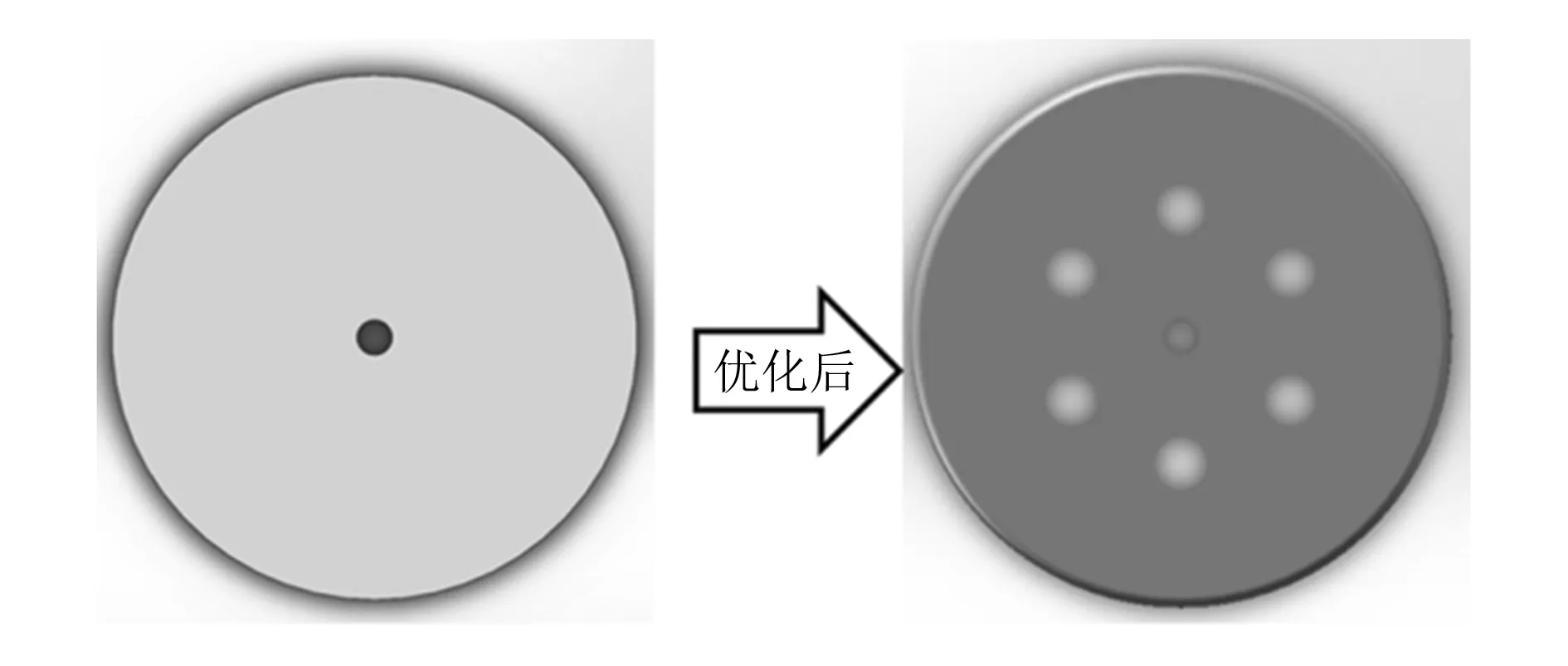

由图可知,最大应力值4.354×104N/mm2≪2.206×108N/mm2(屈服极限),最大位移量3.953×10-4mm≪0.05 mm(最大变形量),符合要求。进一步优化后模型如图20所示。

图20 优化模型示意图

优化后最大应力值5.19×104N/mm2≪2.206×108N/mm2(屈服极限),最大位移量4.745×10-4mm≪0.05 mm(最大变形量),改善后模型减重18.487 kg,仍符合要求。

6 控制系统设计

6.1 气动技术理论

气动系统发展至今有半个世纪,主要由气源设备、气动执行元件、气动控制元件、辅助元件组成[7]。特点为:以压缩空气为能源,以气缸、马达等组件为执行机构, 采用PLC控制来实现设计功能[8]。

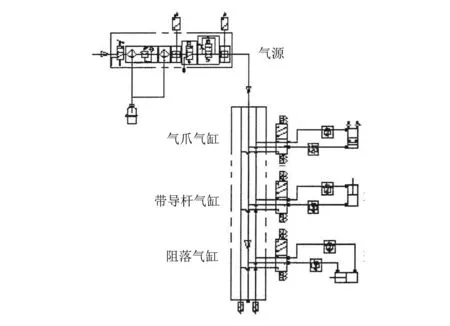

6.2 气动系统设计

气动原理图是系统气动元件控制原理的体现,以挡圈装配单元为例,原理图如图21所示。

图21 挡圈装配单元气动原理图

6.3 PLC技术理论

PLC是一种用来代替继电器实现逻辑控制的可编程控制器,特点为:硬件设备高度标准化,控制可靠,抗环境干扰,易于维护,功耗小,性价比高,编程难度低,面向用户设计[9]。

6.4 PLC控制系统设计

PLC程序实际的运行过程包括启停两种情况,运行状态下,PLC依次重复进行内部处理、信息通信、I/O刷新、信息处理、I/O刷新等工作,直至转化为停止状态。挡圈装配机构控制程序部分截图如图22所示。

图22 挡圈装配机构运行梯形图截图

7 创新成果

本文以瞄准镜目镜组件为研究对象,意在解决人工装配过程中效率低下、可靠性差、无法大批量生产等问题。设计创新成果如下:

1)目前民用目镜组件自动装配机还尚未成型,本文设计了完整的目镜组件自动装配机,择优确定整机方案为转盘式装配机,进一步确定了包括目镜筒装配单元、橡胶圈装配单元、点胶单元、目镜片1装配单元、挡圈装配单元、目镜片2装配单元、挡环装配单元、目镜组下料单元8个部分工位单元的模块划分,并对各个部分进行了相关方案构思和详细设计。

2)设计了目镜片校准机构,通过校准转盘和校准胶圈承载目镜片,与主转盘齿轮配合实现节拍控制,同时通过毛刷,吹气装置防尘防污。

3)分析了主转盘受力情况,并进行了优化减重,提出了橡胶圈硬度改善方法。

4)以挡圈装配单元为案例,对气动控制和电动控制进行了设计。

综上所述,该自动装配机降低了工作人员劳动强度,提高了生产效率,节约了人工成本,具有一定的应用前景。