基于CPS感知分析的煤岩截割状态识别系统

张美晨,赵丽娟,2,王雅东

(1.辽宁工程技术大学 机械工程学院,辽宁 阜新 123000;2.辽宁省大型工矿装备重点实验室,辽宁 阜新 123000)

采煤机是综采工作面的核心装备,对其截割状态的准确识别,是实现采煤机智能高效截割的关键,也是综采工作面智能化无人开采的必要基础保障[1-2]。近年来众多专家学者围绕煤岩截割状态识别问题展开了大量深入的研究。STRANGE A D等[3]通过截齿周围温度的变化判断采煤机截割状态;田慧卿等[4]根据煤岩灰度值和纹理的不同判断煤岩截割状态;刘俊利等[5]通过搭建摇臂截割振动模型设计采煤机模拟截割振动测试试验装置,验证振动信号应用于煤岩截割状态识别的可行性;路红蕊等[6]通过构建钻头式采煤机的受力模型,利用MATLAB仿真试验采集振动信号,经小波包技术处理数据后确定了煤岩识别算法的结构与过程;刘译文[7]以采煤机截割煤壁的红外热成像信号为研究对象,通过分析红外热成像图像确定采煤机截割的状态;吴疆[8]采用多种传感器采集采煤机不同工况下的电流、压力、振动频率、加速度等信号,通过数据融合实现对煤层和岩层的识别;司垒等[9]研究了U-net语义分割网络模型,提出改进U-net网络算法对煤岩图像进行语义分割,确定煤与岩石的位置分布情况;王海舰等[10]综合考虑在不同截齿损耗状态下截割不同比例煤岩过程中的多种信号特征,将多种信息融合实现煤岩界面的感知识别;田立勇等[11]以煤岩在硬度上的差异为基础,采集采煤机截割不同硬度煤壁与岩壁时销轴的应变数据,利用组合判据对煤岩分界面进行识别。含夹矸煤岩条件下工作的采煤机,工况恶劣、环境复杂,被截割煤岩的赋存条件、采煤机的运动学参数、动力传递系统渐变的特征以及螺旋滚筒与煤岩的相互作用关系等都会直接或间接地影响采煤机的截割、破碎过程,基于煤岩图像的识别技术的研究虽然可实现对煤岩界面的识别,但井下恶劣的环境使其无法获得特征清晰的煤岩图像,同时煤岩特征的复杂性与多样性也制约着识别准确率[12];探地雷达等技术的研究虽然不受井下开采环境的影响,但远距离的传输造成识别精度低、效果差,难以在井下实现随采随探[13]。因此如何准确快速地在线感知煤岩截割状态进而实现采煤机螺旋滚筒姿态的实时调控仍是实现采煤机智能高效截割的技术瓶颈。

笔者构建DCGAN-RFCNN网络模型,研究数据样本的扩充与感知,将容易造成煤岩截割状态感知系统出现误判的软岩硬煤、夹矸层较多的复杂煤层煤岩信息融合到识别系统中,通过对煤岩时频谱图像的识别,确定煤岩截割状态。将CPS的理论与方法应用于煤岩截割状态识别系统,利用DEM-MFBD-SIMULINK多领域耦合仿真技术实现各种异源数据的融合,采煤机决策控制模块将煤岩截割状态信息进行数字化处理后驱动采煤机实现位姿的调整,为实现采煤机智能开采提供新方法。

1 基于CPS感知分析的煤岩截割状态识别系统框架

结合煤岩截割状态识别的特点,将CPS理念[14-17]融合虚拟样机技术[18-22]应用到工况恶劣、参数众多、结构复杂的采煤机智能开采研究中,构建了基于CPS感知分析的煤岩截割状态识别系统,降低资源成本的同时也保证了系统的可靠性,其框架如图1所示。

1.1 物理系统搭建

在煤岩截割状态识别物理系统层面上,构建采集数据信息层和信息反馈调控层。其中,采集数据信息层主要包括采煤机截割含夹矸煤岩动力传递系统模型,有效采集煤岩截割状态特征数据,为信息系统数据的处理与感知提供准确信号。在物理系统的信息反馈调控层上,接收信息系统处理后匹配到的煤岩截割状态信号,控制系统通过协同调速、调高以实现采煤机的智能截割。

1.2 信息系统构建

信息系统利用嵌入式数据处理模块将实时采集到的描述煤岩截割状态的特征信号数据进行融合和分析,并在信息网络中进行传输。其中,采煤机在截割煤岩过程中自动完成数据传送操作。之后,数据处理与决策模块将原始信号数据转化为信息和知识,最后,通过过滤、恢复算法的优化等处理技术对煤岩截割状态特征信息进一步分析、判断、匹配,实现采煤机当前和未来状态的感知。

2 煤岩截割状态信息获取

螺旋滚筒是采煤机的工作机构,在落煤与装煤过程中,其与煤岩产生剧烈的碰撞与摩擦[23-24],导致滚筒发生明显的振动,并且截割煤岩状态的改变会显著影响截割特征信号,笔者以螺旋滚筒工作过程中的振动信号作为煤岩截割状态的特征信息。为准确测试并提取不同工况条件下滚筒的振动信号,搭建离散元煤壁与采煤机截割部的DEM-MFBD双向耦合系统。

2.1 煤岩离散元模型建立

根据兖州矿区煤层赋存条件,按标准制作煤岩的试样并进行物理、力学性质测试[25-26],相关试验如图2所示,得到煤岩试样的物理、力学性质参数见表1。

图2 煤岩物理、力学性质测试试验

表1 煤岩的物理力学参数

在煤岩物理力学参数测试结果基础上,选择Hertz-Mindlin with bonding作为煤岩颗粒之间的接触模型,因此煤岩颗粒间的接触参数可通过式(1)~(4)获得。

(1)

(2)

(3)

(4)

式中,Kn为法向刚度;E为颗粒的弹性模量;μ为泊松比;R*为颗粒的接触半径;Ks为切向刚度;Fn为法向应力;Un为颗粒的法向位移;Fs为切向应力;Us为颗粒的切向位移。

基于BP神经网络,分别采用单轴压缩和巴西劈裂数值模拟试验进行参数标定获得煤岩颗粒间黏结参数,最终建立好的煤岩离散元模型如图3所示。

图3 煤岩离散元模型

2.2 截割部刚柔耦合虚拟样机模型建立

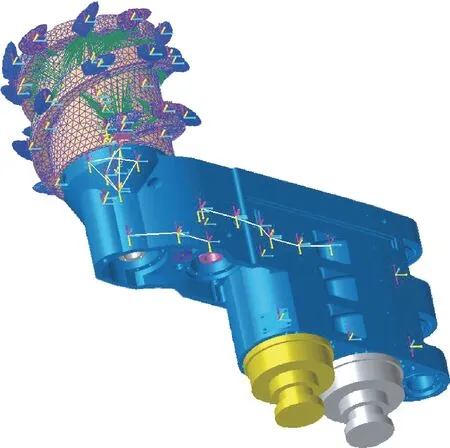

利用Pro/E软件建立采煤机截割部各零件刚性模型,再进行无干涉装配。以stp*格式将截割部装配体导入RecurDyn中,定义各零件质量的同时根据截割部实际工作原理添加约束、驱动。采煤机截割部刚柔耦合虚拟样机模型建立过程比较重要的2个部分分别为:接触的计算与柔性零件的生成。

2.2.1接触的计算

接触的添加需确定穿透深度、接触刚度以及接触阻尼。其中穿透深度通过有限元法进行求解,对采煤机截割部中相接触的零件体进行材料赋予、网格划分以及载荷的施加,求解后其后处理模块便可输出零件各节点的最大穿透深度。

接触刚度的计算则如式(5)~(8)[27-28]所示。

(5)

(6)

(7)

(8)

式中,Kt为接触总刚度,其由赫兹刚度Kh、弯曲刚度Kb、接触体变形刚度Kf组成;B为齿宽;α为压力角;β1为齿顶渐开线与齿形中线夹角的余角;β2为齿形渐开线在基圆上所成弧夹角的一半;wf为初始啮合点曲率线和齿形中心线交点到齿根圆的距离;bf为齿根圆上的齿形宽;l,m,n和p为接触变形刚度相关系数;kh,i为齿轮赫兹刚度;kb1,i,kb2,i分别为主、从齿轮的弯曲刚度;kf1,i,kf2,i分别为主、从齿轮的轮体变形刚度;E1,i,E2,i为主、从齿轮的弹性模量;u1,i,u2,i为主、从齿轮的泊松比;R1,i,R2,i为主、从齿轮的接触半径。

接触阻尼[29-30]的选取可根据式(9)~(10)确定。

(9)

Cmin=γCmax

(10)

式中,Cmax,Cmin分别为接触阻尼的最大值和最小值;w为接触体有效接触面积;s为变形系数;γ为刚度比。

根据采煤机截割部零件的结构与材料,得到接触力计算模型中的接触刚度、阻尼、最大穿透量、非线性指数的取值见表2。

表2 采煤机截割部接触参数

2.2.2柔性零件的生成

采煤机在实际工作过程中,螺旋滚筒直接参与截割,因此易发生磨损变形,其磨损变形会导致滚筒在运行过程中产生振动、噪声。为了满足对这一过程的精准分析,将螺旋滚筒进行柔性化处理,最终将刚性滚筒替换成柔性件形成截割部刚柔耦合虚拟样机模型,如图4所示。

图4 采煤机截割部刚柔耦合虚拟样机模型

2.3 截割部DEM-MFBD双向耦合模型建立

借助EDEM-RecurDyn接口将煤岩离散元模型与采煤机截割部刚柔耦合虚拟样机模型进行关联,其双向耦合数据交换过程如图5所示。通过DEM-MFBD交互接口将EDEM中螺旋滚筒相对于煤壁工作面的位置信息传递到RecurDyn中对应的几何体,实现运动信息与煤岩状态特征信号数据的实时传递,保证仿真结果的准确度。

图5 双向耦合数据交换过程

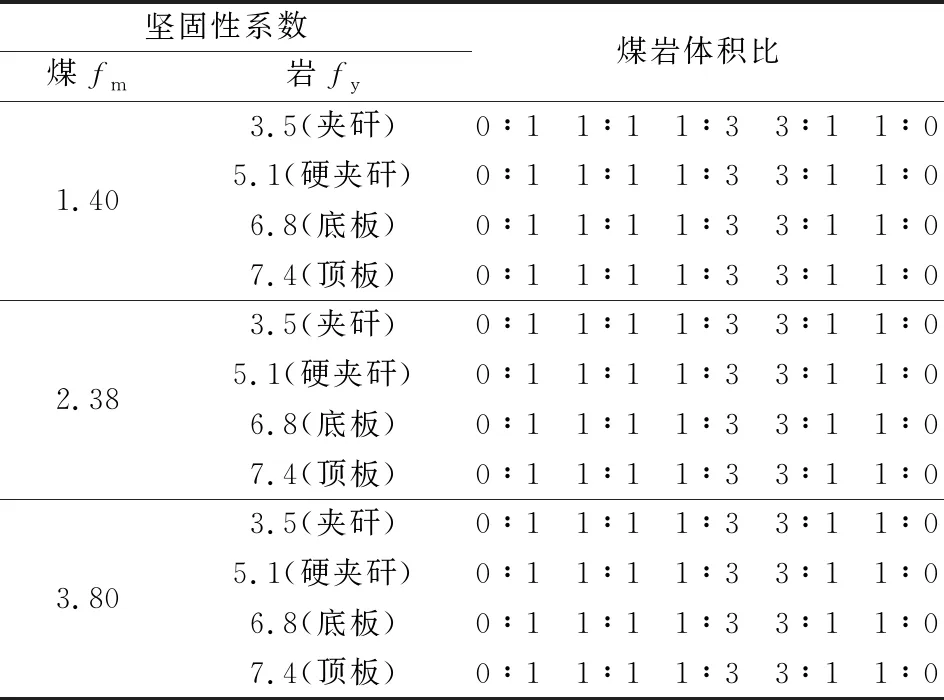

双向耦合系统模拟前根据采样频率定理,确定采样频率fs=2 000 Hz[31],故仿真步长为0.000 5 s。分别建立表3所示的60组不同煤岩比例的仿真模型,并按相关参数设置完成虚拟样机的仿真试验。

表3 仿真分组

3 煤岩截割振动信号分析与处理

3.1 振动信号特征提取

煤岩截割仿真试验中,采煤机螺旋滚筒与煤壁之间的动力传递产生剧烈的振动和摩擦,并伴随振动波向外传播。对60组煤岩截割模型进行仿真后提取数据,其中,螺旋滚筒截割煤壁(煤坚固性系数2.38,岩坚固性系数6.8,煤岩体积比1∶3)的X,Y,Z三个方向的振动加速度信号如图6所示,统计得到滚筒质心3向加速度数值见表4。

表4 滚筒质心3向加速度数值

图6 煤岩截割状态的振动信号

截割过程中由于受到非线性交变载荷的冲击,滚筒出现了剧烈的振动,振动的剧烈程度为Y方向(截割阻力方向)>Z方向(牵引阻力方向)>X方向(侧向力方向)。其他59组仿真结果与图6规律一致。因此,选取振动剧烈程度最为强烈的截割阻力方向振动加速度作为识别系统的判别信号,以提高系统的敏感性。

3.2 数据处理

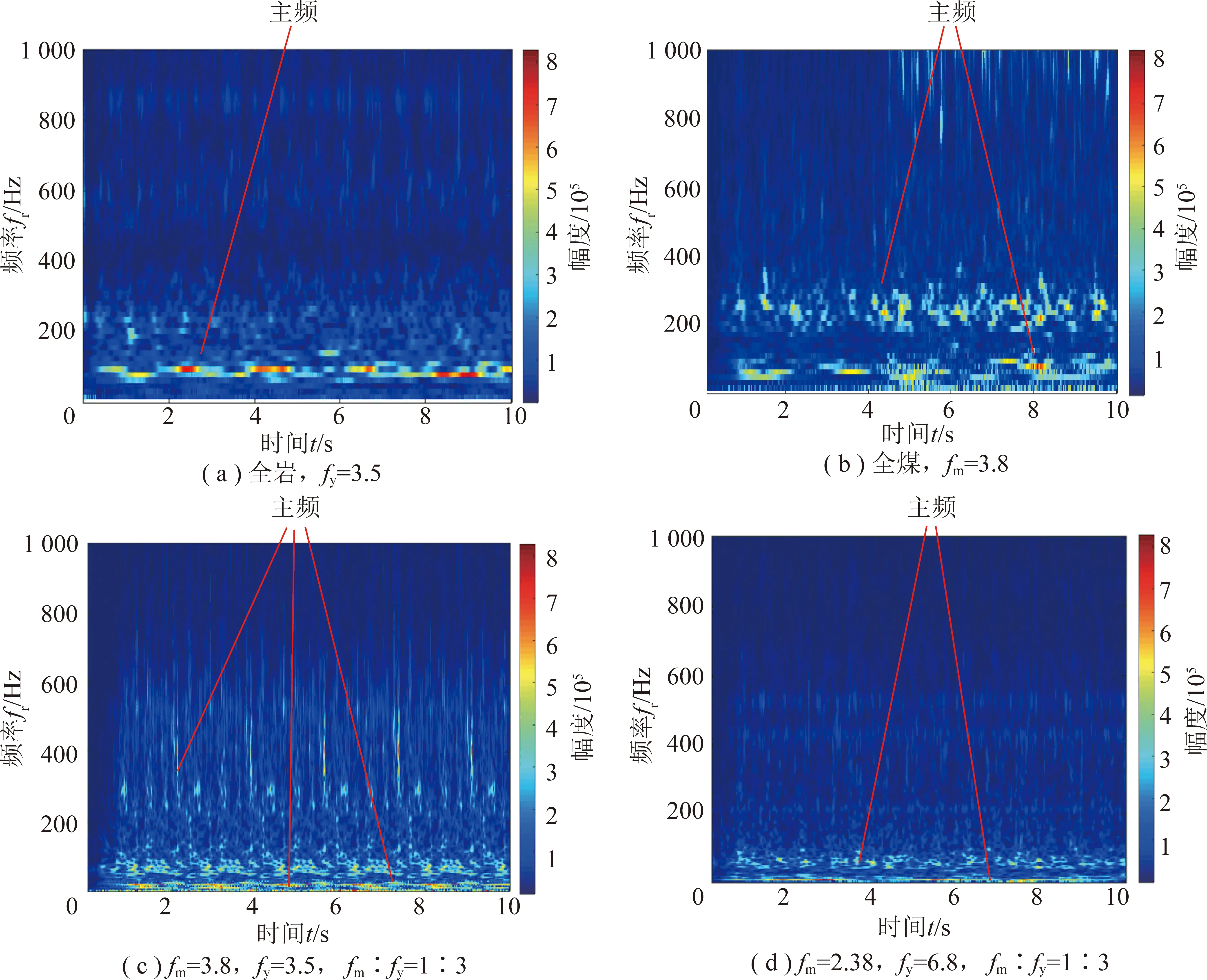

受篇幅所限,提取4种典型复杂工况进行对比处理,如图7所示,其中,Vm,Vy分别为煤、岩石的体积。

图7 不同煤岩截割状态下的截割阻力方向振动加速度

由图7可知,当煤岩硬度以及比例存在差异时,振动信息波动幅度发生变化,但是波形相似,并无明显差异,仅通过图7无法辨识煤岩的具体截割状态。因此利用式(11)定义的STFT算法[32-33]对图7所示的4种工况下的螺旋滚筒振动信号进行转换,其煤岩截割状态的时频谱图像如图8所示。

图8 煤岩截割状态的时频谱图像

(11)

式中,x(δ)为δ时刻的原始信号;p(δ-t)为分析窗函数;m为窗函数的长度;j为虚单位;w为跳频角频率;t为分析时刻;δ为信号某一时刻;fr为频率。

由图8可知,STFT时频谱图像表示的煤岩截割状态间的差异明显大于各截割状态在时域内的差异,且时频图像包含更丰富的变化特征,即使煤比岩石的坚固性系数大时,其时频图像中主频的位置以及频率分布点的大小也存在显著区别。图8(a)显示的工况下主频的能量主要分布在150 Hz处;图8(b)显示的工况下主频的能量分别分布在50,200 Hz处;图8(c)显示的工况下主频的能量分别分布在400,100,20 Hz处;图8(d)显示的工况下主频的能量分别分布在60,10 Hz处。这主要是由于不同截割状态下采煤机螺旋滚筒获取振动信号在幅值、周期等特性方面存在差异,STFT时频谱图像凸显特征差异。因此,通过STFT变化,能够充分的利用信号在时域与频域的信息,为煤岩截割状态识别系统的识别性能奠定基础。

4 基于DCGAN-RFCNN网络的煤岩截割状态识别

4.1 改进DCGAN模型的样本扩充

煤岩截割状态识别网络训练时,如果样本过少,容易出现过拟合现象,导致识别准确度下降,因此必须获取大量的数据样本。在深度学习中,通常采用获取新的数据和对现有数据样本进行扩充的方法得到大量数据样本[34]。而井下环境复杂,获取大量新数据成本高、效率低,传统的缩放、旋转、随机裁剪、仿射变换等数据扩充方法形成的样本无法扩充图像细节,影响识别精度,所以选择基于GAN(Generative Adversarial Networks)网络的改进DCGAN模型生成高质量时频谱样本,丰富原始数据集,提高模型的稳定性以及鲁棒性,保证生成样本的质量。改进的DCGAN模型由生成器G与鉴别器D组成,其网络结构如图9所示。

图9 DCGAN网络模型结构

生成器G采集和学习由STFT转化的振动频谱样本数据的数学分布,通过给定噪声输入生成新的样本数据;鉴别器D判断输入样本为生成样本还是原始样本[35-36],则有生成器G与鉴别器D训练过程的数学模型如式(12)~(17)所示。

(12)

式中,lgD(x)为D的代价函数;lg[1-D(G(z))]为G的代价函数;Ex~Pdata(x)为求解原始数据的数学期望;Ez~Pg(z)为求解随机噪声数据的数学期望;lgD(x)为鉴别器D对真实数据的判断结果;lg[1-D(G(z))]为数据的合成和判断,通过极大值与极小值的双边博弈,对生成器G与鉴别器D进行交替训练;Pdata为原始样本数据;Pg为噪声分布。

设生成器G生成的数据是m,则噪声点n的表达式为

n=G-1(m)

(13)

将噪声点n代入式(12)中,得

(14)

对式(14)进行最大值求解:

(15)

当Pdata(m)=Pg(m)时,鉴别器D无法判断生成器G生成样本数据的真假性,此时鉴别器D输出最优解。

同时采用Wasserstein距离作为原始样本与合成样本的评价准则,提高系统稳定性,其定义[37]为

(16)

式中,W(Pdata,Pg)为分布Pdata,Pg的Wasserstein距离;inf( )为集合的下确界;∏(Pdata,Pg)为Pdata,Pg的联合分布集合;λ为可能的联合分布;a为原始样本;b为合成样本;E(x,y)-λ[‖x-y‖]为λ下样本对距离的期望值。

为解决模型权重裁剪问题,采用增加梯度惩罚项的方式实现Lipschitz函数的连续约束,改善模型的鲁棒性,使合成的样本提升维持原始样本特性的能力,其梯度惩罚项定义为

GP=γEa′~Pa′[‖∇a′D(a′)‖p-1]2

(17)

式中,GP为梯度惩罚项的数学符号;a′为分布Pa′中的采样;‖∇a′D(a′)‖为判别器梯度。

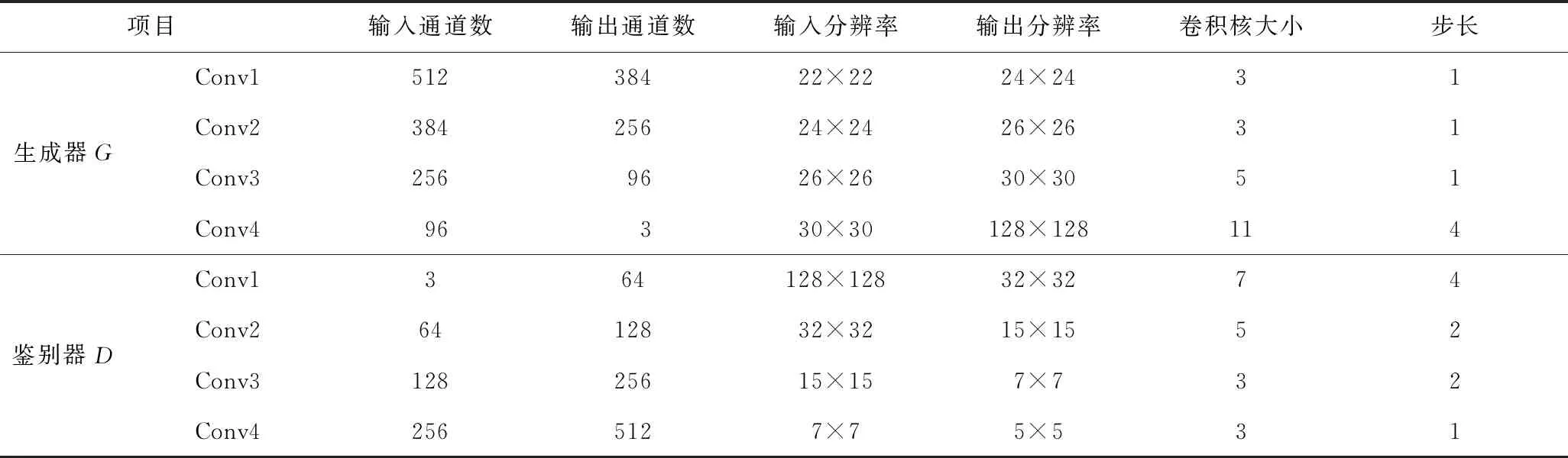

以式(12)~(17)为依据,根据煤岩截割状态的样本数据特征设定生成器G与鉴别器D的详细参数,见表5。在生成器G中输入噪声维度为100,经过4层卷积生成大小为(128,128,3)的张量;在鉴别器D中一共设置4个卷积层,其中Conv1,Conv2与Conv3使用LeakyReLU函数进行激活,Conv4使用Tanh函数进行激活。使用此DCGAN模型对煤岩类型样本进行训练,经反复试验测试,迭代训练次数设置为20 000时,模型训练效果最佳;每类煤岩截割状态生成的时频谱样本数量预设定为5 000,训练结束后获取损失变化过程,如图10所示。

表5 生成器G与鉴别器D的试验参数

图10 训练损失

由图10可知,模型在训练到800轮时,训练损失快速下降,由大幅度的震荡迅速趋于收敛状态,随后的训练过程中模型趋于较为平稳状态,波动的幅度较小,但在2 500,8 500,15 500以及16 000轮左右出现小幅震荡,说明模型仍处于学习阶段。训练18 000轮以后,鉴别器未出现明显的震荡,说明生成的样本分布已接近原始识别样本分布,生成样本的多样性、清晰度得到明显提升。模型训练完毕后提取合成的时频谱样本,如图11所示。受篇幅所限,图11仅随机提取7种工况进行显示。由图11可以看出,由生成器合成的样本与仿真的真实样本之间存在着很高的相似度,但微小的特征点间又存在差异,这说明扩大了数据集的同时又生成了具备煤岩类别特征的高质量时频谱样本。使用改进的DCGAN网络进行模型的训练,达到了获取大量数据样本的目的,每种工况下合同样本与真实样本相似共同反映煤岩的截割状态,为煤岩截割状态的准确识别提供丰富的数据集。

图11 仿真振动信号及时频谱样本与合成样本之间的对比

4.2 RFCNN模型训练

采用RFCNN对大量代表煤岩截割状态的数据样本进行训练,提高模型的特征提取能力,实现多种不同工况下的煤岩截割状态的识别。使用Random Forest优化传统CNN模型[38-39]中的输出层,其输出值可表示为

(18)

(19)

式中,H,B分别为输出的高度和宽度;W,W′分别为输入的高度和宽度;F,F′分别为卷积核的高度和宽度;Ph和Pb分别为输入的垂直和水平填充;Sh,Sb分别为垂直和水平的步长。

笔者构建的RFCNN模型主要由输入层、2层卷积层、2层池化层、批量标准化层、全连接层、RF输出层组成,具体网络结构如图12所示。输入包含了仿真试验获取的原始时频谱样本与改进DCGAN网络中生成的时频谱样本,卷积层C1与C3的卷积核大小均为5,步长均为2;池化层S2与S4的窗口大小均为2,步长为1;批量标准化层B5的添加使网络在训练过程中加快收敛速度,降低网络对初始化权重的不敏感,提高网络对煤岩截割状态的分辨能力;全连接层F6的节点数为4 096;输出层的节点数量为输入层煤岩样本的种类数量;激励层采用ReLU函数进行激活,其表达式为

图12 RFCNN网络模型结构

(20)

式中,x为神经元;δ(i)为神经元的输出;A(i)T为第i层神经元的权值;T为循环周期。

利用adam对设计的RFCNN模型进行参数更新,训练网络的超参数设置见表6。

将每类煤岩截割状态原始样本与生成样本混合成的完整数据集按4∶1划分训练集和测试集,迭代次数设置为200,训练过程中其准确率与损失函数的变化规律如图13所示。

4.3 模型的对比验证与分析

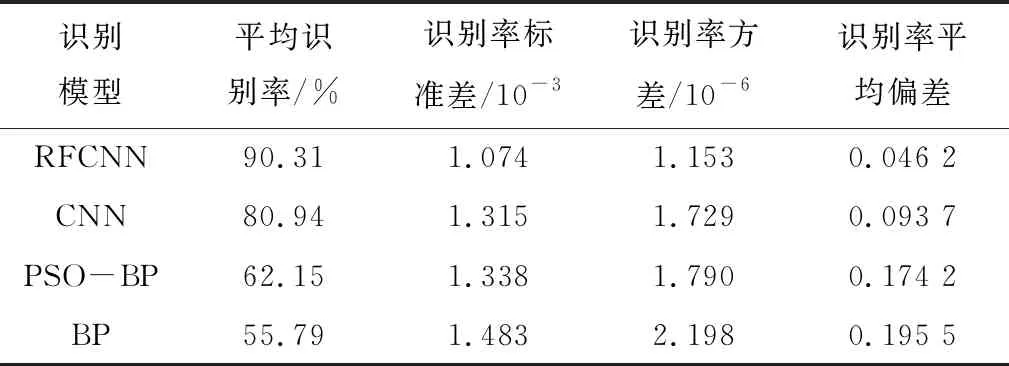

4.3.1不同识别方法模型的对比

选择常用的BP(Back Propagation)网络模型、PSO-BP(Particle Swarm Optimization-Back Propa-gation)网络模型和CNN(Convolutional Neural Networks)网络模型进行对比试验分析。各网络模型的设置参数保持一致,其中数据集的数据量为180,迭代次数设置为200。试验结束后提取其结果如图14所示。由图14可知,随着迭代次数的增加,4种不同网络模型的识别准确率均相应提升,当迭代次数达到一定数值时,识别准确率提升的速度缓慢,网络趋于收敛。通过对比可以看出,RFCNN网络收敛速度最快,识别准确率最高。

图14 不同网络模型识别准确率对比

为了进一步验证RFCNN网络的泛化能力及稳定性,每种模型反复进行5次试验,试验结果见表7。由表7可知,RFCNN网络平均识别率为90.31%,方差与平均偏差最小,说明其拟合能力最强,相较于其他3种算法具有明显优势。RFCNN网络相较于CNN网络平均识别率提升了9.37%,而识别率标准差降低了18.33%。RFCNN算法的参与使系统的煤岩截割状态识别能力得到较大的改善,其模型的稳定性以及泛化能力具有显著提升。

表7 不同识别方法模型识别率对比

4.3.2不同数量合成样本模型的对比

为了验证采用改进的DCGAN模型进行扩充样本对RFCNN模型训练学习的影响,分别生成不同数量的合成样本。试验过程中为了提高生成样本的效率,将其转化为灰度图像的形式,随机展示部分合成样本,如图15所示。将原始样本与合成样本混合作为RFCNN网络的训练集与测试集。反复进行5次试验后计算出模型的平均识别率与识别率标准差,结果见表8。

图15 合成样本的灰度图像

由表8可知,当合成样本数为0时,RFCNN网络的平均识别率为89.74%,当添加合成样本数量为5 000时,平均识别率达到98.09%,其平均识别率提高了8.35%,识别率方差与平均偏差最小,但是当合成样本数超过5 000时,平均识别率变化不大,说明通过改进的DCGAN网络合成样本可以提升RFCNN网络的煤岩截割状态识别能力。针对笔者设计的DCGAN-RFCNN网络,当合成样本数达到5 000时,识别效果最佳。同时随着合成样本数的增加,模型的识别率标准差先降低后增加,当合成样本数为5 000时,虽然平均识别率相较合成样本数为4 000的模型仅提升了0.38%,但其识别率标准差降低了85.86%,说明数据的有效扩充在提高煤岩截割状态识别网络准确性的同时也提升了其泛化能力。

表8 不同数量合成样本模型识别率对比

4.4 试验验证

通过搭建的煤岩截割综合试验台获取采煤机截割含夹矸煤壁时螺旋滚筒的振动数据后进行网络模型的训练与测试,以验证构建的DCGAN-RFCNN网络模型在煤岩截割状态识别中的优越性。按照相似理论搭建功能完善的采煤机截割煤岩综合试验台,如图16所示。该试验台由人工煤壁、采煤机、动力系统以及数据采集系统等组成。

图16 采煤机煤岩截割试验平台试验台

为了采集螺旋滚筒振动信号,在其后端安装蓝牙无线式加速度传感器,安装位置如图17所示。采用计算机进行姿态配置、加速度校准等,使测量结果更加精准。试验采集的加速度数据通过无线网络传输到计算机进行显示、存储与分析。

基于兖矿集团杨村矿4602工作面,推导煤岩与螺旋滚筒相似准则,按照相似理论计算试验所用煤壁的基本参数,采用砂子、水泥、石膏、水按不同比例混合制作不同含夹矸煤壁,保证相似煤壁在性能上与实际夹矸煤岩的一致性。相似煤壁制作过程如图18所示。

本试验煤壁浇筑长度为2 000 mm、高1 500 mm、厚800 mm。整块煤壁由顶板、底板、煤层、夹矸层、硬夹矸层构成,最终形成的模拟煤壁如图19所示。

图19 煤壁试验模型

利用制作完成后的煤壁进行截割试验,测试之前,首先将采煤机在导轨上往复运行5次,对采煤机、导轨、转载台运行状态及信号无线采集和接受系统进行检查,确认系统运行正常后,利用推移油缸将采煤机螺旋滚筒推移到煤壁处,使滚筒截齿与煤壁接触,设定采煤机的截割深度为315 mm,牵引速度2.85 mm/s,滚筒转速141.01 r/min,试验测试过程如图20所示。

图20 试验现场

对采集到的原始样本利用改进的DCGAN网络模型进行迁移学习,迭代次数15 000次,最后构建的“大数据”每种工况包含图像5 000张。改进DCGAN网络模型训练完成后,将获得合成样本与原始样本混合,按4∶1划分训练集与测试集后输入RFCNN网络中进行煤岩截割状态的识别,其结果如图21所示。由图21可知,测试集的总样本数共9 000张,以含夹矸工况为例,此类别下的样本总数为994张,正确样本数为976张,18张数据样本出现了误判,这是由于合成图像背景域的纹理对判别结果造成了细微的干扰,但此种干扰相对于总样本仅占1.81%。图21混淆矩阵清晰直观的显示了煤岩截割状态的识别率,经统计识别率达到98.41%,较好的反映了煤岩截割状态,能够保证高精度的煤岩识别结果,验证了笔者构建的DCGAN-RFCNN网络模型能够针对不同的煤岩截割状态进行准确识别。

图21 识别率的混淆矩阵

5 基于CPS感知分析的煤岩截割状态信息反馈系统的构建

依托Matlab/Simulink仿真控制平台,将建立的煤岩截割状态信息处理模块与信息识别模块进行转换打包,与DEM-MFBD的煤岩截割状态信息获取模块形成多领域耦合,构建虚拟煤岩截割状态信息反馈系统,实现实时数据共享、在线感知与控制,其系统如图22所示。

由图22可知,DEM-MFBD协同进行实时仿真,不断更新煤岩截割状态信息,解决了数据的实时传递问题。DEM-MFBD模块将更新的信息实时输入Delay Line中,Delay Line将信号的采样时间进行延迟3 s处理,保证信息识别模块具有充分的响应时间。Delay Line在进行延时工作时接受一个输入的同时产生一个输出,并将输入信号延迟一个迭代,其信号延迟如图23所示。Delay Line将延迟一个采样期间(3 s)的信号输出到Data Store的数据存储、记忆、读取模块,信息处理模块(DCGAN System)与信息识别模块(RFCNN System)感知到数据后做出状态判别,采煤机决策控制模块(Parameters Matching System)接受信号后经数字化处理实时调控采煤机螺旋滚筒,指导其进行姿态的变化以适应当前的截割工况。此系统利用CPS的理念与方法,实现了各种异构资源之间的深度融合,对煤岩截割状态进行了在线感知,为采煤机螺旋滚筒的实时调控提供了准则。

图22 基于CPS感知分析的煤岩截割状态信息反馈系统

图23 信号延迟示意

6 结 论

(1)不同煤岩赋存条件下采煤机螺旋滚筒工作过程中的振动信号存在差异,其振动时频谱图像差异性显著,且各工况之间时频谱图像的主频位置以及频率分布点的大小存在明显区别。

(2)基于改进的DCGAN网络扩充数据集的结果表明:生成器合成的样本与仿真样本之间存在着很高的相似度,但微小的特征点间又存在差异,丰富了数据集;随着合成样本数的增加,煤岩截割状态识别系统的识别率提高至98.09%后变化微小,识别率标准差降低至1.731×10-5后变化不再明显,当合成样本数为5 000时,其识别效果达到最佳状态;通过对数据集混合合成样本,有效提升了基于深度学习的煤岩截割状态识别模型的鲁棒性和泛化能力。

(3)试验结果表明:RFCNN网络在面对软岩硬煤、夹矸层较多、煤岩硬度值各异等复杂工况时,其煤岩截割状态识别能力相较于普通网络有着较大的提升;经实验室现场试验测试,实现了煤岩截割状态的有效识别,验证了该网络的可行性。

(4)基于CPS感知分析的煤岩截割状态信息反馈系统,将信息获取、处理、感知以及控制决策等模块进行融合,对信号实施3 s的延迟,保证了识别系统的响应时间;采煤机可根据系统识别到的煤岩截割状态进行精准调控,使其具备智能截割能力。DEM-MFBD-SIMULINK多领域耦合仿真技术,对煤岩截割状态实现在线感知的同时为采煤机截割滚筒的调控提供了准则,实现了各种异源数据的融合,为煤炭智能化无人开采提供了一种新方法。