冲击地压矿井不同采动强度下的开采扰动特征及其产能

崔 峰,张廷辉,来兴平,王苏健,陈建强,钱德雨

(1. 西安科技大学 能源学院,陕西 西安 710054;2.西安科技大学 教育部西部矿井开采及灾害防治重点实验室,陕西 西安 710054;3. 自然资源部煤炭资源勘查与综合利用重点实验室,陕西 西安 710021;4. 陕西煤业化工技术研究院有限责任公司,陕西 西安 710070;5. 国家能源集团新疆能源有限责任公司,新疆 乌鲁木齐 830027;6. 中国矿业大学 矿业工程学院,江苏 徐州 221116)

经过长期大规模的开发,我国浅部煤炭资源日益枯竭,煤炭生产重心逐步向深部转移,我国煤炭资源已大规模步入深部开采,但是由于深部开采过程中存在覆岩结构复杂、高强度开采、冲击地压防控经验不足等多种问题从而导致深部开采过程中冲击地压事故频繁发生。对于深部的定义,谢和平院士[1]指出深部不是深度,而是一种力学状态,深部的概念应该综合反映深部的应力水平、应力状态和围岩属性。据不完全统计,我国超1 000 m深井共计47座,总产量达9 456万t,平均埋深1 100 m。除上述超千米深井外,近5 a来,我国新增深部矿井16对,包括陕西彬长、永陇矿区12座矿井、呼吉尔特矿区、上海庙矿区等,而这些深部矿区将承担我国未来主要的煤炭生产任务[2]。进入深部开采后,深部岩石处于“三高一扰动”的复杂力学环境中,致使深部资源开采中出现冲击地压等灾害事故[3]。针对冲击地压灾害防治,姜耀东等[4]指出主要的防治技术包括:优化采掘布局、对具有冲击危险性的区域进行煤岩原位改性、增大支护强度及改善支护方式等。对于具体矿井而言,矿井采掘布局已基本确定,冲击地压的防控措施主要包括调控开采强度和主动卸压改性,但综合来看,造成高应力集中和弹性能积聚的原因主要是高强度开采,如过快的开采速度、过大的采高、过大的工作面尺寸等。而关于高强度开采的定义,我国学者开展了大量的研究。范立民等[5]认为工作面连续性好、采高大、推进速度快则开采强度高,并将开采强度视为综合反映回采工艺、回采组织与回采管理的水平。郭文兵等[6-7]从绿色开采角度分析,认为高强度开采是指:厚煤层(采厚M≥3.5 m)、综合机械化一次采全高(放顶煤或大采高支架)、工作面尺寸较大(L≥200 m)、推进速度较快(v≥5 m/d)、工作面单产较大(一般500万~1 000万t/a以上,最小300 万t/a)、工作面深厚比较小(埋深H与采厚M之比H/M<100)、覆岩与地表破坏严重的高产高效采煤方法,并阐述了长壁高强度开采引起的覆岩破坏规律研究现状及其进展。谭志祥等[8]认为高强度开采具有推进速度大、采出率高、宽深比大等特点。除此之外,许多学者对煤矿高强度开采后覆岩结构演化及地表沉陷规律进行了大量的研究工作,黄庆享[9-10]针对陕北浅埋煤层的矿压特点,提出了浅埋煤层的定义,并揭示了陕北矿区高强度开采下煤层隔水岩组的“上行裂隙”和“下行裂隙”发育规律及其判据。徐祝贺等[11]采用数值模拟、现场实测、理论分析等手段揭示了浅埋高强度开采覆岩结构演化规律及不同开采条件下地表损伤规律与损伤机理。杨达明等[12]分析高强度开采后覆岩内形成稳定的压力拱结构,覆岩及地表裂缝以张开、闭合、压实的过程重复向前发展。

以上学者从地质条件、煤层赋存条件、开采工艺、采煤设备发展水平、岩石力学实验等多个维度丰富了高强度的定义。但未考虑矿井产能与采动强度之间的关系,如为了深刻汲取山东能源龙郓煤业“10·20”等冲击地压事故教训,国家煤监局于2019年5月发布《国家煤矿安监局关于加强煤矿冲击地压防治工作的通知》[13],规定冲击地压矿井生产规模不得超过800 万t/a,从冲击地压煤矿产能这一角度进一步限定了工作面的采动强度。谭云亮等[14]分析了不同深度、不同塑性区宽度、不同推进度与所产生动能之间关系,指出开采进尺越大,则产生动能就越高,降低推采速度、减少进尺有利于降低产生的动能。王博等[15]指出同一推采时间下推采速度越快,基本顶悬顶距越长,断裂前积聚的弹性能越多,超前支承压力峰值距煤壁越近,峰值越大,易超过发生冲击地压的临界值,能量释放促使工作面煤壁发生冲击。综合分析可知,采掘工作面的采动强度越大,诱发冲击地压显现的可能性越高。但是大部分煤矿为完成每年的生产指标任务,仅根据历史经验及现场设备水平等进行设计开采强度水平,未考虑不同开采强度下的开采扰动特征,易诱发冲击地压等动力灾害,故亟需开展不同采动强度下开采扰动特征的研究。

对于深部矿井,笔者以我国典型的冲击地压矿井孟村煤矿为研究背景,在考虑达产的前提下,分别以开采上下分层及整层开采为工程背景设计3种不同采动强度的开采方案研究不同采动强度下的煤岩采动力学特征及覆岩破坏特征,从而分析深埋煤层不同采动强度下的开采扰动特征,并基于此对冲击地压矿井产能的确定及开采方法的优选进行初步探讨。

1 采动强度与冲击地压矿井数量的关系

冲击地压的发生与煤炭资源的采动强度密切相关。图1为我国建国以来煤炭产量与冲击地压矿井数量间的关系。中华人民共和国成立70 a以来,我国煤炭产量由成立之初的0.32亿t,增至2020年的38.4亿t,净增120倍。冲击地压矿井的数量也从中华人民共和国成立前的1个,发展到20世纪50年代7个、60年代12个、70年代22个。直至1985年我国煤炭产量达到8.5亿t,1985年5月冲击地压矿井共32个,虽然产量相比中华人民共和国成立时大幅度提升,但由于采煤技术仍较为落后,开采深度较浅、采动强度也较低,采场及掘进工作面围岩所受扰动程度不高,冲击地压矿井数量增长缓慢。从1985年算起至2008年煤炭产量增长2.29倍,冲击地压矿井数量增长了2.78倍,达到了121个,2017年更是达到177个[16]。由于冲击地压的控制难度较大,个别冲击地压矿井已关闭或者停采,截至目前全国仍有132座在产的冲击地压矿井[17]。

图1 我国煤炭产量与冲击地压矿井数量

冲击地压矿井数量与煤炭产量发展趋势几乎一致,这反映出随着煤矿开采装备水平的提高与矿井作业人员管理及技术水平的提升,煤炭资源的开采量大幅度上升,这直接导致了采动强度的加大,进而产生了较多的冲击地压矿井。

进入深部开采后,地应力不断增长,地应力状态由浅部构造应力主导逐渐向较深部的两向等压应力状态和超深部的三向等压应力状态转变[18]。在浅部开采时,由于地应力较小,开采扰动对工作面造成的影响可以由煤岩体形成的稳定作业空间自行承受。进入深部开采后,地应力不断增大,当煤岩体达到极限破坏强度时,煤岩体中的高应力和应变能将诱发冲击地压灾害,而深部煤矿受到的采动影响是由原岩应力、采动应力叠加引起的,如式(1)所示。

σD+σG>[σ]

(1)

其中,σD为由于开采活动所引起的采动应力;σG为地应力;[σ]为煤岩极限破坏强度。煤岩体的极限破坏强度并不是一成不变的,距离采掘空间较近时煤岩体主要为单向受力状态,煤岩体的极限破坏强度较小,而距离采掘空间较远时煤岩体主要为三向受力状态,煤岩体的极限破坏强度较大。

如图2所示,其中σG1为指浅部煤矿的地应力,σG2为指深部煤矿的地应力。在相同采动强度下,深部原岩应力和采动应力叠加所产生的动力灾害区S1要明显大于浅部2者叠加所产生的动力灾害区S2。这也与深部矿区冲击地压矿井数量明显多于浅部矿冲击地压矿井数量的实际情况相一致。

图2 不同地应力水平的动力灾害区示意

2 不同采动强度数值模拟分析

第1节分析了深部矿区相同采动强度下冲击地压等动力灾害的影响范围及采动强度与冲击地压矿井数量的关系,但随着煤层开采深度的加大及我国装备制造业的快速发展,年产500万t乃至1 000万t的矿井比比皆是,在开采浅部的煤炭资源时不考虑采动强度对矿井的开采扰动影响不大,在开采深部煤炭资源时,地应力水平不断提高,此外现实煤炭企业在考虑经济效益的前提下,根据已有的产能规划设计的采动强度,未考虑不同采动强度下的开采扰动特征,从而导致冲击地压等动力灾害事故频发。因此在达到核定产能的前提下设计不同的开采强度,并利用数值模拟软件分析不同采动强度下的开采扰动特征。

2.1 工程背景

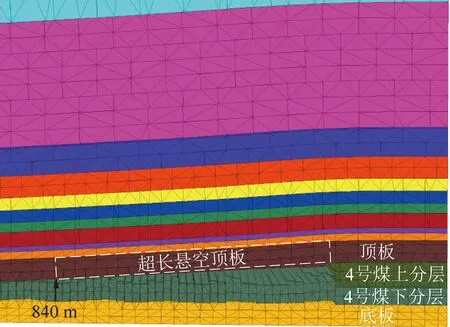

彬长煤田冲击地压矿区煤层埋深普遍较大,4号煤层单轴抗压强度可达20 MPa以上,普遍具有弱或强冲击倾向性[19]。以典型冲击地压矿井孟村煤矿为背景开展研究,该矿煤层平均埋深659 m,平均煤厚20 m左右,地质构造复杂,基建期间多次发生冲击地压显现。根据实测资料[20],孟村矿井首采工作面最大水平主应力与最小水平主应力的比值为1.43~1.62,最大水平主应力为垂直主应力的1.66~2.10倍。孟村煤矿最大水平主应力与工作面推进方向夹角为65°~81°,且最大水平主应力在26~38 MPa。孟村煤矿设计生产能力6.0 Mt/a,401101工作面为矿井首采工作面,工作面走向2 090 m,倾向180 m。工作面范围内煤层厚度为16.0~23.9 m,煤层结构简单,煤层倾角1°~8°,平均倾角4°,煤层视密度1.36 t/m3。目前401101工作面采用分层开采,上分层采用放顶煤法进行回采,采煤3.5 m,放煤8.1 m,采放比2.31,日推进度为7.2 m,图3为孟村煤矿覆岩柱状图。

图3 覆岩柱状

2.2 数值分析软件的选取及模型构建

3DEC软件具备强大连续介质力学范畴内的普遍分析能力,特别适用于离散介质在载荷作用下静、动态响应问题的分析。考虑到对顶底板应力、位移、能量释放等变化规律进行研究,选用离散元数值分析软件3DEC进行分析。

现场取样和岩石力学实验结果表明,当载荷达到屈服极限后,岩体在塑性流动过程中随变形保持一定残余强度。采用理想弹塑性本构模型Mohr-Coulomb屈服准则来判断岩体的破坏:

τ=c+σtanφ

(2)

式中,τ为剪切面上的切应力;σ为剪切面上的正应力;φ,c分别为内摩擦角和黏聚力。

选取孟村煤矿401101工作面为研究对象,本次3DEC采用的煤岩体物理力学参数见表1。三维模型尺寸为1 000 m×600 m×659 m,如图4所示。最大水平地应力设置为32 MPa,与工作面推进方向夹角为75°,为去除边界效应,边界煤柱留设50 m。

表1 主要煤岩体物理力学参数

2.3 开采模拟方案设计

随着煤炭开采研究的不断深入及大采高液压支架及相应设备的不断发展,我国推进速度快、产量大、效率高等工作面越来越多。如上湾煤矿世界首个8.8 m大采高工作面、潞安王庄煤矿复杂条件7.2 m大采高工作面以及大同塔山煤矿一次采出厚度近20 m的大采高综放工作面[21]。对于采掘工作面而言,采动强度的差异性主要体现在推进速度、采煤厚度等参数的不同,以往研究采动强度时很少考虑煤矿产能这一重要因素,而现实情况是煤炭企业为了保证经济效益,通常会按照采掘工作面的生产能力来设计采动强度的各项参数,基于此在保证达产的前提下,取4号煤层厚度为20 m,按照式(3)分别计算开采上、下分层及整层开采3种开采方案的日推进度。

V=AC/(10-4lhrnNka)

(3)

式中,V为采煤工作面平均日推进度,m;AC为采煤工作面年生产能力,万t;l为采煤工作面后3 a平均长度,m;h为采煤工作面煤层平均采高,放顶煤开采时为采放总厚度,m;r为原煤视密度,t/m3;n为年工作日数量,d,取330 d;N为正规循环作业系数,%,取0.8;k为采煤工作面采出率,%;a为采煤工作面平均数量。

3种不同采动强度的开采方案为:

方案1。结合孟村煤矿当前的实际开采水平,设计开采4号煤层上分层,煤层厚度11.6 m,计算得出推进速度7.2 m/d,每7.2 m开挖一步,共开挖125步。

方案2。结合目前我国最先进的煤炭开采工艺及水平,开采4号煤层上分层后,待覆岩垮落稳定后,再开采下分层,煤层厚度8.4 m,计算得出推进速度9.6 m/d,每9.6 m开挖一步,共开挖94步。

方案3。考虑未来采煤工艺的发展与液压支架及相关设备的提升,4号煤层整层开采,煤层厚度20 m,计算得出推进速度4.0 m/d,每4.0 m开挖一步,共开挖225步。

2.4 数值模拟模型校核

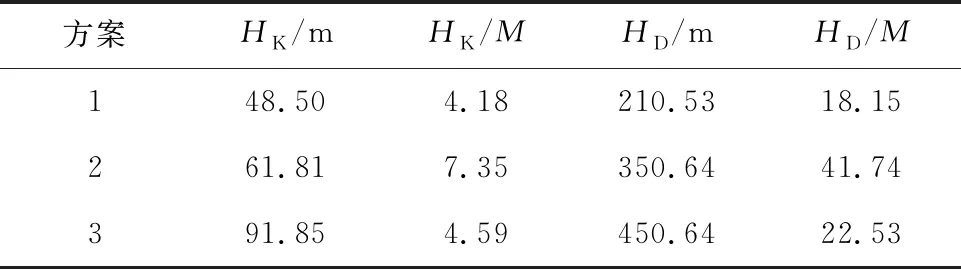

基于孟村煤矿401101工作面设计的开采强度,开采上分层,采高11.6 m,推进速度为7.2 m/d。首先模拟方案1,并对模型进行校核。通过3DEC数值模拟计算结果分析,401101工作面达到充分采动后垮落带发育高度为48.50 m,为采厚的4.18倍,导水裂隙带高度为210.53 m,为采厚的18.15倍,如图5所示,与文献[22]实测的孟村煤矿开采的特厚煤层顶板两带发育高度数据裂采比为18.58倍, 垮采比为4.25倍相似,数值模拟模型合理,可用于不同开采厚度、推进速度的数值模拟分析。

2.5 不同采动强度下采动应力及能量扰动特征

2.5.1底板应力演化规律

采动强度将会引起覆岩应力发生改变,利用数值模拟来研究不同采动强度下底板应力演化规律。统计3DEC数值模拟实验的4号煤从开切眼至回采结束整个过程的底板应力变化规律,分别导出3个方案的底板应力数据并绘制图6。当工作面推进至750~900 m,此阶段处于上覆岩层达到充分采动后继续推进范围内,顶板变形失稳受采动影响相比于未达到充分采动阶段时较小,基本顶相邻关键块之间的挤压力未达到极限抗拉强度,所以顶板未破断悬于底板上方,故底板压力基本为0。在模型两侧保护煤柱上方均出现了应力集中现象,且发生应力集中的位置基本一致,分别距离401101工作面开切眼处和终采处2 m与10 m处。方案1,2,3所对应的模型两侧煤柱应力集中最大分别达到60,50,70 MPa左右。在4号煤回采的过程中,方案1,2,3的最大底板应力分别达到66.94,76.02,68.92 MPa,方案2与方案1,3相比,回采方案2时受重复采动的影响,两侧保护煤柱在原有应力集中的基础上,上覆岩层的应力重复分布,造成应力叠加,故应力集中峰值最大,而方案3与方案1相比,由于前者采厚约为后者的1.72倍,故方案3的应力集中峰值高于方案1。而方案2,3回采过程中出现的应力骤增的现象是由于悬顶面积较大,垮落时伴随能量大量释放所引起的。

图6 不同开采方案底板应力变化特征

2.5.2顶板压力演化规律

通过研究超前支承压力峰值及其影响范围分析不同开采方案不同推进距离的顶板压力演化规律,根据不同开采方案的顶板应力数据,绘制出推进距离为240,430,620,810 m四个推进距离回采结束后的煤层顶板的超前支承压力演化趋势,如图7所示。

图7 不同开采方案超前支承压力演化规律

由图7(a)可知,工作面超前支承压力呈现先增大后减小的趋势,推至430 m时应力峰值达到60.80 MPa;由图7(b)可知,受上分层采空区的影响,推进至240 m时顶板随采随落,工作面前方应力难以积聚,而当工作面继续推进至模型中部时,由于上方采空区重新压实形成了再生顶板,围岩应力重新分布的并形成了应力集中现象,超前支承压力波动范围在50~62 MPa;由图7(c)可知,随工作面不断推进超前支承压力呈线性增长趋势,超前应力峰值最大可达75.76 MPa。

表2为不同开采方案的超前支承压力显现特征参数,在达产的前提下,对于分层开采而言,上分层开采厚度大推进速度慢与下分层开采厚度小推进速度快的应力集中系数集中在3~4内,表明相同煤炭产出量的约束下,上下分层开采强度对于顶板应力的影响效果差异较小;对于整层开采而言,由于采厚巨大,高达20 m,虽然推进速度最小,但应力集中系数呈线性增长且大于分层开采,表明在产能的约束下,整层开采的采动强度要大于开采上下分层的采动强度。综合分析表明工作面采动强度越大,超前支承压力峰值、应力集中系数影响范围越大。

表2 不同开采方案超前支承压力显现特征

图7(b)可以观察到,开采方案2时,不同推进距离的模型右侧煤柱上方均出现了应力异常现象,超前支承压力高达72.69 MPa,这是由于上分层回采结束后临近模型右侧保护煤柱处形成大面积悬顶,超长顶板左侧与4号煤下分层接触位置位于工作面走向长度840 m,而回采区域4为推进至810 m,故顶板受采动影响较小,未破断垮落,模型右侧保护煤柱上方的应力集中现象一直存在,如图8所示。

图8 4号煤上分层回采结束后局部放大

2.5.3能量释放规律

动力灾害最重要的诱因之一为覆岩垮落释放的大量能量,故研究不同采动强度下能量的演化规律至关重要。由于采动影响造成围岩应力重新分布,在不同的采动强度下,工作面上覆岩层中的三向应力扰动状态大不相同,覆岩破坏释放的能量大小也不尽相同,为分析不同开采方案的应变能演化趋势,结合式(4)三向应力状态下岩体的应变能密度公式[23],分析不同开采方案下覆岩垮落诱发的能量释放展布特征。

(4)

式中,U为岩体弹性势能,J/m3;E为岩体弹性模量,Pa;σ1,σ2,σ3为岩体三向应力,Pa;μ为岩体泊松比。

将孟村煤矿401101工作面4号煤层回采过程中所受的三向应力及煤体的弹性模量、泊松比代入式(4)计算得出煤体的应变能密度,绘制出不同推进距离的应变能密度演化趋势,如图9所示。通过分析对比不同推进距离的能量释放特征可知,不同推进距离的应变能密度分布规律整体呈现相似性,将回采应变能密度演化趋势划分为采空区应变能降低阶段、应变能增大阶段和应变能稳定阶段。应变能降低阶段采空区右侧顶板破碎程度最小,应变能密度最低,采空区左侧存在一定的离层裂隙,而采空区中部破碎岩石被重新压实,故应变能密度呈现出先增大后减小的趋势;应变能增大阶段方案1,2的工作面前方受超前支承压力的影响,应变能密度明显增大;而方案3相比于方案1,2存在明显的应变能峰值前移现象,前移距离为50~60 m。应变能密度峰后阶段为应变能稳定阶段,而方案2中出现的应变能激增是由图8中的大面积悬顶造成的。随着推进距离的增大,采空区破碎矸石逐渐压密,故采空区局部出现应变能增大的现象。

图9 不同推进距离的应变能密度演化趋势

2.6 冲击危险性评估

影响冲击危险性的因素很多,目前国内公认的冲击危险性工程判据的最基本的力学机理可简要地概括为“引起冲击的应力至少要大于煤岩的单轴抗压强度且煤岩具有冲击倾向性”[24-26]。围岩外应力与围岩抗压强度的比值常作为衡量冲击危险性的指数,该指数在小于1.0,1.0~1.5,1.5~3.0、大于3.0时其对应的冲击危险性可划分为无危险性、弱危险性、中等危险性、强危险性4种危险性[27]。笔者针对宽沟煤矿强冲击倾向性煤层上行复采冲击危险性评估时提出了冲击地压危险性指数Im[28]。将孟村煤矿具有冲击倾向性的4号煤层上部覆岩载荷与该煤体的单轴抗压强度之比记为Im,即指401101工作面回采而引起的动态变化的煤体单位面积所受覆岩载荷与煤样单轴抗压强度之比,计算公式为

(5)

式中,P为4号煤层上覆岩层所承受总载荷,kN;SL为4号煤层待采总面积,m2;σc为煤体单轴抗压强度,MPa。

通过监测不同开采区域的4号煤层单位面积内所受的上覆载荷以及4号煤体的单轴抗压强度计算得出不同开采方案的冲击危险性指数,如图10所示。回采不同区域时随推进距离不断增大3种方案冲击地压危险均不断增大。在推进距离350 m之前,方案1与方案3的冲击危险性指数趋势基本一致,逐渐从弱冲击危险性过渡到中等冲击危险性,但方案2在这一阶段处于无冲击危险区域;350 m至回采结束阶段范围内,方案3的冲击危险性最高,方案2次之,方案1最小。综合分析可知,整层开采的冲击危险性要高于分层开采,且分层开采时推进速度越快冲击危险性越高。

图10 不同开采方案的冲击危险性指数

3 不同采动强度下覆岩扰动特征

采动强度主要影响采场上覆岩层的垮落结构及形态。不同开采方案的主要变量为采厚和推进速度,由此分别分析采厚及对推进速度对上覆岩层“砌体梁”结构的影响,研究不同采动强度下的覆岩垮落结构特征。

3.1 采厚对覆岩垮落结构特征的影响

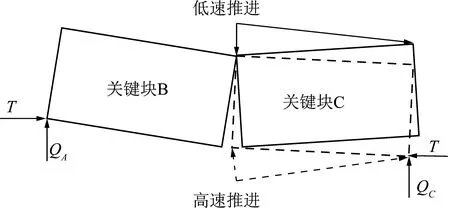

在一定的地质条件下,采厚是影响上覆岩层破断程度的最重要因素之一,采厚越大,地下采出空间越多,必然导致上覆岩层破坏越严重。根据钱鸣高院士提出的“砌体梁”的“S-R”稳定理论,铰接点A失稳形式包括:滑落失稳和回转失稳[29](图11),而B关键块的维稳需要满足

图11 2个关键块结构运动受力

(1)滑落失稳:Ttanφ≥QA;

(2)回转失稳:T/α≥ησc;

式中,T为岩块间水平挤压力;tanφ为岩块间摩擦因数,一般取0.3;QA为块体A与关键块B铰接处A点的最大剪切力;QC为关键块C与相邻岩块的铰接处C点的最大剪切力;T/α为相邻岩块接触面上的平均挤压应力;ησc为岩块在端角处的挤压强度;P1和P2分别为关键块B和关键块C的自重应力;θ1和θ2分别为关键块B和关键块C的回转角;W1和W2分别为关键块B和关键块C的下沉量;R为矸石对关键块C的支撑反力;l为关键块C的长度。

“砌体梁”中关键块B的下沉量W1与直接顶总厚度∑h、采厚M及岩层破断后的松散系数KP有关:

W1=M-∑h(KP-1)

(6)

根据文献[30]“砌体梁”的全结构力学模型得出的力学解析解式(7),(8)得出滑落失稳的判别式(9).

(7)

(8)

(9)

式中,P1为上覆岩层垂直作用力;i为断裂度。

由几何关系可知W1=lsinθ1,由此推导出滑落失稳极限平衡时断裂度i和采厚M的关系为

(10)

由式(10)可知,对于单个煤矿而言,直接顶厚度、岩体松散系数、关键块的摩擦因数是恒定值,故断裂度与采厚呈线性关系,采高越大,顶板的断裂程度越高,必然导致工作面上覆岩层破坏越严重。

对于回转失稳而言,影响回转变形失稳的关键是回转角θ1,而回转失稳的极限平衡方程为

(11)

由式(11)可知,当采厚增大时回转角也随之增大,造成关键块B,C接触处咬合点挤碎而形成回转变形失稳。根据生产地质条件,l取15 m,采厚M为3~20 m,直接顶总厚度取13.33 m,KP取1.5,tanφ取0.3,分别代入式(10),(11),可得不同采厚下断裂度i及关键块B回转角θ1的变化曲线,如图12所示。

由图12可知,随着工作面采厚的增大,“砌体梁”结构的关键块体的断裂度i及关键块B回转角θ1近似呈现线性增大趋势,由此可知,方案3的断裂度分别约为方案1,2的1.77倍、2.50倍,回转角分别约为方案1,2的3.36倍、9.50倍,故整层开采覆岩失稳的可能性要大于分层开采,与依据覆岩应力评估3种开采方案的冲击危险性结果一致。

图12 不同采厚下断裂度及回转角变化曲线

3.2 推进速度对覆岩垮落结构特征的影响

上覆岩层破断后,岩块间的相互咬合经历“稳定—失稳—再稳定”的变化,从而形成工作面周期来压。刘金海等[31]指出推进速度过快容易造成多顶板势能转化和多煤层应变能均衡释放,非均匀推采导致煤层应变能集中释放。王猛等[32]通过建立了考虑矸石压缩效应的“砌体梁”结构模型,提出加快推进速度将显著减小采空区矸石的压缩程度。如图13所示,一定时间内,当工作面推进速度加快时,关键块C的回转角明显减小,关键块B与关键块C的铰接方式由点接触逐渐向线接触转化,从而增加了2者之间的水平挤压力T导致关键块B铰接处挤压破碎,从而增大了回转失稳的可能性。

图13 推进速度对2个关键块回转的影响

将方案1与方案2所造成的冲击危险性进行对比,前者采厚为11.6 m,推进速度为 7.2 m/d,后者采厚8.4 m,推进速度为9.6 m/d,由3.1节分析可知采厚越大冲击危险性越高,但是后者的冲击危险性在推进340 m之后甚至高于前者,表明推进速度快更易诱发上覆岩层破断及能量大量释放,导致冲击危险性增大。

3.3 覆岩破坏高度及范围

深部煤矿高强度开采对上覆岩层破坏主要体现在2个方面:一方面高强度开采引起的“两带”发育高度较大;另一方面覆岩由原本的“三带”发育形式转变为“两带”发育模式[33]。通过现场观测、理论公式计算机相似模拟实验验证了上述2个方面[34]。根据三维模型工作面开采过程中的导水裂隙带发育高度,统计不同开采方案下垮落带发育高度HK与导水裂隙带发育高度HD及与采厚M之比,见表3。由于方案2为在4号煤层上分层回采结束后继续开采下分层,方案1的实际采厚最小,两带发育高度最低,方案2开采时上分层采空区逐渐压密,起到一定的支撑作用,方案3属于整层开采,故方案3的两带发育高度要大于方案2。

表3 不同开采方案下“两带”发育高度特征

4 基于开采扰动特征的矿井产能确定及开采方法优选

2020-12-23,国家矿山安全监察局颁布了《进一步加强煤矿冲击地压防治工作的通知》,在其附件《煤矿冲击地压防治示范矿井建设基本要求》第7条中明确提出,应当按矿井防冲要求,确定采煤工作面推进速度和矿井生产能力,确保矿井采掘布局和接续合理,坚决杜绝采掘接续紧张[35]。对于冲击矿压矿井而言,为实现“零冲击”的目的,必须确定合理的开采强度。第2,3节分析了不同采动强度下的开采扰动特征,并对不同的采动强度进行了冲击危险性评估。

综合分析可知,采掘工作面的采动强度越大,开采扰动程度越高,冲击地压显现的可能性也越大。一方面,冲击地压矿井产能是设计采动强度根本因素之一;另一方面,开采方法也是影响工作面采动强度的重要参数之一。因此可以将冲击地压矿井不同采动强度下的开采扰动特征应用于矿井产能确定及开采方法优选等方面。

4.1 当前煤矿产能确定方法及不足

当前煤矿主要从矿井生产系统能力、地质条件、设备水平、经济能力等多方面利用多种方法如层次分析法、模糊数学法等设计煤矿产能,恰恰没有涉及最核心的矿井自身。2020-11-20,国家应急管理部颁布了《煤矿重大事故隐患判定标准》[36],其中15项煤矿重大事故隐患第1项即为:超能力、超强度或者超定员组织生产。由此可知,对于煤矿而言,首先要确定煤矿的合理产能,严禁超能力生产;其次针对现有的煤矿,要依据恒定产能下由采动活动引起的煤岩采动力学响应特征来确定煤矿的合理开采强度,不能仅根据煤层赋存特征、地质条件、现有的采掘支护设备水平及经验来确定煤矿的开采强度界限,严禁超强度开采。

4.2 矿井产能的确定方法

当前煤矿产能的设计依据主要包括客观条件和主观条件,客观条件主要有矿井地质条件、采区回采率、煤炭资源可采储量及服务年限等,主观条件包括采煤方法、地面生产系统水平、现有装备水平、矿井实际经济水平等。此外,矿井在设定产能的约束下设计工作面的采动强度,由于未考虑煤岩体的力学响应,从而不合理的采动强度容易诱发多种动力灾害。因此可以根据不同采动强度的开采扰动程度反向调节采动强度,在确保安全开采的前提下确定合理的采动强度,如采掘工作面推进速度、采厚等参数,进而确定矿井的合理产能。

冲击地压矿井合理产能应该包括2个方面:① 对于新矿井而言,为了尽可能减少煤矿灾害事故的发生,矿井设计前期就要利用理论分析、数值模拟等多种方法设计合理的开采强度,从而确定煤矿的合理产能;② 对于已建成矿井,如若当前的开采强度经常诱发动力灾害,一方面可以重新核定产能,降低采动强度,另一方面在保持当前产能的前提下,可以实施煤岩改性[37-38],改变煤岩力学行为。从上述2方面来降低发生动力灾害的可能性,具体方法如图14所示。

4.3 基于开采扰动特征优选开采方法

综合分析不同开采方案的开采扰动特征,可知对于孟村煤矿当前的地质条件,为了降低孟村煤矿动力灾害发生的可能性需要根据工作面开采扰动特征对孟村煤矿的开采方法进行选择。

从不同采动强度下的开采扰动特征分析,整层开采的围岩应力、超前支承压力及冲击危险性均大于开采上下分层;进而对比开采上分层与下分层所造成的冲击危险性,前者采厚为11.6 m,推进速度为7.2 m/d,后者采厚8.4 m,推进速度为9.6 m/d,由3.1节分析可知采厚越大冲击危险性越高,但是后者的冲击危险性在推进340 m之后甚至高于前者,表明推进速度快更易诱发上覆岩层破断及能量大量释放,导致冲击危险性增大。

综合分析可知,孟村采取分层开采的方式是合理的,但其在当前采动强度下易造成动力灾害事故,故一方面需要主动加强现场煤岩力学改性,另一方面需要重新核定产能,根据不同采动强度下的开采扰动特征重新确定合理开采强度,进而确定合理产能。

5 结 论

(1)通过分析我国煤矿煤炭开采量、开采深度与冲击地压矿井数量关系,得出进入深部开采后随煤炭资源量、开采深度、采动强度的不断增大,冲击地压矿井数目逐渐增多。并指出相同采动强度下,深部矿井发生冲击地压的可能性明显高于浅部矿井。

(2)以典型深部冲击地压矿井孟村煤矿为工程背景,在产能的约束下设计了3种不同采动强度的开采方案,利用3DEC数值分析软件及理论分析揭示了不同采动强度下的煤岩体采动应力特征、能量演化规律及覆岩垮落结构特征,结果表明整层开采的冲击危险性要高于分层开采。

(3)不同开采强度的主要变量为采厚及推进速度,增大采厚会提高砌体梁结构的断裂度及关键块的回转角,提高了滑落失稳及回转失稳的可能性;加快推进速度会导致铰接岩块之间的水平推力增大,提高了回转失稳的可能性,更易诱发上覆岩层破断及能量大量释放,从而导致冲击危险性增大。

(4)揭示了目前煤矿设计产能的不足之处,提出了根据不同采动强度下的开采扰动特征反向确定矿井合理的采动强度,进而确定的矿井合理产能的方法,主要包括降低产能和实施煤岩力学改性,并对孟村煤矿的开采方法进行了优选。