核电站堆芯中子注量率测量系统试验平台的设计与应用

黎宏块,李崇剑,张继付,吴 昊,柴生正,温都苏

(中广核研究院有限公司 北京分公司,北京 100086)

0 引言

核电站堆芯中子注量率测量系统(以下简称RIC系统)属于堆芯测量系统的一部分,用于测量反应堆中子通量,提供堆芯中子通量分布图,是重要的核电站仪表控制系统。CPR1000堆型核电站RIC系统采用移动式探测器测量的方式。系统共有50个测量通道,每个通道主要由指套管、导向管、手动阀、密封段、电动阀等组成,由计算机控制驱动机构、组选择器、路选择器、电动阀等机电设备将5个移动式微型裂变室穿过反应堆压力容器底部,送入堆芯测量中子注量率[1]。

堆芯中子注量率测量系统作为核电站核心技术,在自主化研发方面一直是制约国内核电自主化发展的瓶颈。国内的CPR1000堆型核电站RIC系统均由法国AREVA公司供货,单机调试、系统联调、平台测试、培训及现场服务之前,一直被国外厂商垄断。国内有相关平台建设单位为中核(北京)核仪器厂,但其平台是依据30万千瓦级电站需求进行建设的。

RIC系统的自主化研发过程中,需要掌握RIC系统设备单机调试、系统联调和平台测试等一系列的测试技术,才能对自主化研发的设备进行验证。这就迫切需要建立一套试验平台来对自主化的RIC系统和设备进行功能和性能的试验,使其符合RIC系统技术规范书的要求。

1 试验平台总体设计

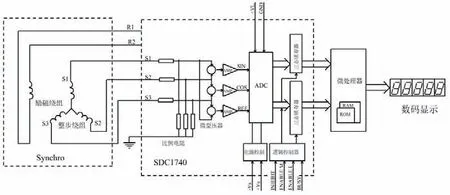

RIC系统试验平台的设计以满足RIC系统自主化研发的试验要求为出发点,在考虑上述系统涉及原则的前提下进行设计工作。设计平台的总体设计如图1所示。该平台设计具有以下特点:

图1 试验平台总体设计图Fig.1 The overall design of the test platform

1)堆芯仪表间的布置与实际电站一致,便于故障模拟和测量。

2)满足5个通道的RIC系统试验需求。

3)采用模拟器保证系统功能测试的完整。

4)平台设备布置紧凑,特别是测控柜、分配柜与堆芯仪表间距离很近,堆芯仪表间机电设备状态可直接观测到。

1.1 平台电源设计

RIC系统与外部的电源接口有3种分别是:380V三相交流电源系统(LKC)的接口,用于为驱动机构电机供电;220V交流不间断电源系统(LNE),用于为测控柜RIC001AR和分配柜RIC002AR供电;48V直流不间断电源系统(LCA),用于为电动阀、选择器、驱动缆卷盘等供电。该系统正常运行期间的功率和电路中熔断器保险大小设置见表1。根据表1的电源及功率要求,本文设计了电源控制箱用于RIC系统电源供给与控制,如图2所示。由图2可知,该电路主要通过接触器控制输出3种电源:380VAC交流电,最大电流6A;220VAC交流电,最大电流20A;48VDC直流电,最大电流32A。该设计满足RIC系统供电要求。

图2 平台电源原理图Fig.2 Schematic diagram of platform power supply

表1 RIC系统电源及功率要求Table 1 RIC System power supply and power requirements

1.2 平台手动控制测试装置开发

手动控制测试装置主要是用于RIC机电设备的手动测试,主要是对驱动机构、组选择器、路选择器和电动阀进行单机功能和性能的测试。该装置主要由选择器模块、驱动机构模块等组成。

1.2.1 选择器模块根据RIC系统组选择器和路选择器的工作原理设计了选择器控制模块。选择器控制模块设计原理图如图3所示,由图可知拨动选择开关SW5SW7上电后,电机转动,当转到选择开关SW6选定的那路凸轮开关动作,继电器K1吸合电机断电停止,这样就选通对应的通道。该设计的关键点在于与选择器电机离合器相连的二极管D26和D27,用于阻断电机类电感器件的感应电流,从而使电机和离合器快速脱开,达到精确定位的目的。

图3 选择器模块原理图Fig.3 Schematic diagram of the selector module

1.2.2 驱动机构模块

根据RIC系统驱动机构的工作原理设计了驱动机构控制模块。该模块主要是自整角机位置译码显示电路设计。

在驱动机构的驱动轴上有一个自整角机Synchro,它是利用自整步特性将转角变为交流电压的感应式微型电机,在RIC系统中被用作测量探测器位移的传感器。要进行驱动机构运动步数测量,就需要设计位置译码显示电路。本文设计采用51单片机设计了驱动机构位置译码显示电路如图4所示。

图4 位置译码显示原理图Fig.4 Schematic diagram of position decoding display

该设计采用自整角机数字转换器(又称同步机数字转换 器,Synchro Digital Converter,SDC) 进 行 自整角机信号模数转换,即把自整角机看作将沿着轴向旋转的角度位置转换成一种电信号的传感器,SDC用于将这些传感器信号转换成对应于旋转角度的数字输出。这样采用SDC专用芯片,只需要一台自整角机就可以实现译码。以自整角机作为轴角传感器,采用自整角机的专用轴角转换模块SDC与单片机接口,就可以组成对受控对象进行检测与显示的系统。这种检测与显示系统具有集成化程度高、全数字处理技术、传输误差小、显示精度高、功能多、简单方便等特点。

图4的设计采用了SDC1740芯片作为自整角机数字转换器。SDC1740芯片接收自整角机励磁绕组和整步绕组S1,S2,S3的交流输入信号,在芯片内部经变压器转变为正弦信号和余弦信号:

S1S2=KE0sinωtsinθ (SIN)

S2S3=KE0sinωtcosθ (COS)

θ为自整角机的轴角,假定计数器现时值是ψ,S1S2和S2S3经过正余弦乘法器放大后得到:

S1S2=KE0sinωtsinθcosψ

S2S3=KE0sinωtcosθsinψ

两信号再经误差放大器相减得到:

KE0sinωtsinθcosψ- KE0sinωtcosθsinψ

=KE0sinωt(sinθcosψ-cosθsinψ)

=KE0sinωtsin(θ-ψ)

经过相敏解调、积分、电压控制(VCO)和计数器形成一个闭环回路使sin(θ-ψ)趋近于零,即可逆计数器ψ等于自整角机的轴角θ。经过数字转换器后,送入输出三态锁存器,进而送到输出管脚上。SDC的输入端直接与自整角机的励磁信号和3路整步绕组输出信号相连接,SDC的输出端为与自整角机轴角相对应的数字量,直接与单片机接口。

SDC1740的主要性能如下:

◇分辨率为14位,最小可以分辨的角度为0.022°,约合1.3′(1°[度]= 60′[角分])。

◇误差:最大值±5.3′。

◇跟踪速度:大于27r/min。

◇输入信号电平:90V,26V,11.8V。

◇电源电平:±15V/35mA,逻辑电平5V/56mA。

◇数字输出电平:高电平1最低2.4V,低电平0最高为0.4 V,可以驱动最多6个TTL负载。高电平1时,最大拉电流达240μA;低电平0时,最大灌电流高达9.6mA。

SDC1740模块的工作原理如下:上电后SDC内部模块处于工作状态,模块输出的14位数码随着自整角机旋转的变化而变化。当数字转换完成后,BUSY端送出低电平,此时允许单片机将数字码取走。SDC模块的数字码输出权位:最高位数字BIT1的权重为180°,最低位数字BIT14的权重为0.022°。

数码显示控制电路采用Philips P89V51型号的单片机来驱动5个8段LED数码管来显示位移步数。P1口和P3.0~P3.5接收14位数字信号,经过单片机处理(角速度转化为位移),送到LED数码管显示。根据驱动机构的驱动轮周长为1000mm,即1000步,转一圈就前进1000步,也就是说360°对应1000步,单片机负责将转角信号转化成位移信号并送显示。LED数码管采用扫描方式来显示。5个LED数码管共用数据信号,由单片机P2口输出。单片机的P0.0~P0.4口可分别控制5个LED数码管的共阳端引脚,轮流扫描5个LED数码管,在间隔时间小于0.05s情况下,就可以看到LED数码管显示的数据[2]。

1.3 试验平台模拟器设计

为了保证RIC系统功能测试的完整,需要建立一系列的模拟器进行仿真。主要模拟器有:泄漏探测器模拟器、报警信息模拟器、中子探测器模拟器。

1.3.1 泄漏探测器模拟器

RIC系统的泄漏探测包含指套管泄漏探测和密封组件泄漏探测。指套管泄漏探测器安装在密封组件和电动隔离阀之间的球阀上,共50个指套管探测器。密封组件泄漏探测器安装于密封组件,共50个密封段探测器。系统运行时,通过监控器对连接泄漏探测器的继电器板的状态进行定期扫描,可以判断是否发生泄漏,并确定泄漏通道号。指套管泄漏探测和密封组件泄漏探测的探测器都是一样的。泄漏探测器由48VDC供电,当探测器的阻值低于阈值时,系统就会产生泄漏报警。根据泄漏探测器的原理,本文设计了泄漏探测器模拟器,可以实现10个通道的泄漏探测模拟。

1.3.2 报警信息模拟器

根据RIC系统的设计要求,该系统的报警信息需要传送到主控室,通过硬接线连接,用于传输指套管泄漏、密封组件泄漏和系统故障报警信号。本文设计的报警信息模拟器主要是通过220VAC转5VDC的开关电源和LED等组成,当报警信号送过来的时候,5VDC电源就会加到LED灯上,对应的LED指示灯就被点亮。

1.3.3 中子探测器模拟器

RIC系统进行通量图的绘制,需要有中子探测器才能完成。中子通量测量探头为U235微型裂变电离室,裂变室是用中心涂有丰度为90%的铀的氧化物涂层中心电极,外层为两个密封的外壳,外电极和中心电极间的电势差即为极化电压。在腔室中充入99.88%的氩气(Ar)作为裂变室的工作气体。当热中子通过裂变室时,与裂变室中的U235发生裂变反应(n,f),U235裂变产生的碎片FQ将氩气电离:Ar+FQ → Ar+e,由于两电极间存在电势差,则正负离子分别向两电极漂移,在回路中形成感应电流。探测器的极化电压由稳定的电源提供,电压范围50VDC~200VDC[1]。

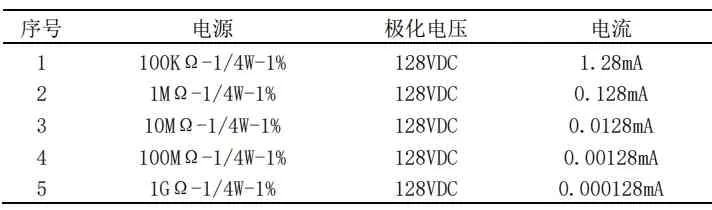

根据以上的原理本文采用电阻对探测器进行模拟,极化电压加在电阻上,得到一个恒定的电流值,来模拟RIC系统数据的采集功能。根据堆芯中子注量率系统平台设备测试程序的要求,本文选用5种不同阻值的电阻来模拟见表2。表2还计算了当极化电压为128VDC时,采集的电流值。该电阻模拟器直接与RIC测控机柜进行连接使用。

表2 RIC系统中子探测器模拟电阻Table 2 RIC system neutron detector analog resistance

1.4 试验平台支架及连接设计

1.4.1 平台支架连接管系

平台支架用于RIC系统机电设备的安装。本文设计的支架和电站实际机架相同,主要有驱动机构安装支架、组选择器安装支架、可移动支架、存储通道、贯穿件等,并设计和弯制了连接管系,用于机电设备间的连接。

1.4.2 平台电气连接

平台的电气连接是搭建RIC系统的基础,通过连接电缆将各设备连接成一个系统。本文根据RIC系统布线图和RIC系统连接图进行平台电缆布置。电缆选用国产化的电缆,电缆规格与原设计一致,连接器选用SOCAPEX,电缆通过电缆桥架进行敷设,确保电气连接的可靠。

设备接地采用设备单点接地的方式,电子检测设备装置中有几种接地:①保护接地,将电子检测设备的外壳接公用的地线;②信号接地,输入输出的零信号电位公共线,可分为模拟信号地线和数字线号地线;③交流电源地线,它是噪声的来源,设备使用交流电源供电时,有电源地线。在接口电路板的设计中,基本原则是低频电路(f<1MHz)单点接地,高频电路(f>1MHz)就近多点接地。通常,在电子检测装置中至少有3种分开的地线,它们分别通过单点接地[3]。

2 试验平台的应用情况

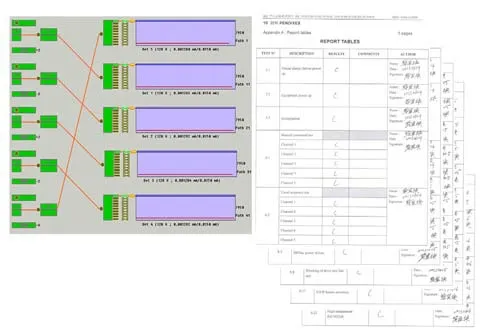

完成了平台的设计后,将国产化的测控柜、分配柜、驱动机构、组选择器、路选择器等设备安装在试验平台上。首先,对驱动机构、组选择器、路选择器和电动阀用手动控制测试装置进行测试,确保设备的功能符合技术规范的要求;然后,将进行系统电气连接,组成一个5通道堆芯中子注量率系统。这样就可以进行RIC系统的集成调试了。图5为RIC系统平台功能试验报告,该报告对RIC系统进行37项全面功能测试,各项测试结果均符合RIC系统技术规范要求,证明了本文设计的RIC系统试验平台通过验证,符合RIC系统试验要求。

图5 RIC平台试验报告Fig.5 RIC Platform test report

3 结论

本文根据RIC系统自主化研发的测试要求,开发了核电站RIC系统试验平台。该平台可以实现对RIC系统主要机电设备的单机测试和系统联调,通过该平台已实现RIC系统自主化测试供货,该试验平台满足RIC系统自主化研发测试的要求。

该试验平台的设计和实现集电气控制、电子技术和测量技术于一体,具有功能丰富、性能稳定和测试效率高等特点。本试验平台的开发基于模块化的设计理念,各个模块功能独立,有利于试验平台的扩展和维护。