智能化控制阀位置精度测试方法研究

王一翔,柯一杭,陈睿哲,陈丐荣,缪克在

(1.浙江省泵阀产品质量检验中心,浙江 温州 325100;2.温州系统流程装备科学研究院,浙江 温州 325100;3.浙江大学机械工程学院,浙江 杭州 310000;4.浙江省泵阀行业协会,浙江 温州 325100)

0 引言

随着自动控制技术的发展,管道输送建设越来越趋向智能化。以智能化控制阀代替人工操作的阀门,减少了人员近距离操作阀门的危险,提高了工作效率,在管道系统的调节和控制中发挥巨大作用[1]。

位置精度作为控制阀的重要技术指标,直接影响回差、基本误差、流量系数等性能指标[2]。控制阀位置精度是由执行器、阀体、定位器三者的整体配合决定的[3]。装配间隙、传动轴粗糙度、填料密封预紧力、结构尺寸、校准调试、装配工艺,以及工况下的温度和压力等都会直接影响控制阀位置精度,间接影响控制阀的泄漏量、流量系数、流阻系数和流量特性等。因此,在出厂时应检测、调试控制阀位置精度。

国内外企业基本采用游标卡尺或者百分表检测、调试控制阀位置精度,精度低、耗时长、计算繁琐,检测结果重复性不高。采用这些方法时,校准计算一个阀门至少需要半小时以上,效率低,过程繁琐,满足不了生产流程要求。因此,很多企业忽略了控制阀位置精度的调试,默认基本达到控制阀的最佳精度,甚至误认为在执行器和阀体上安装了高精度定位器的控制阀即是高精度控制阀,而没考虑高精度定位器的调试匹配。智能化控制阀位置精度测试方法能满足控制阀位置精度检验的需求,有效提高装配调试效率。

1 测试工作原理

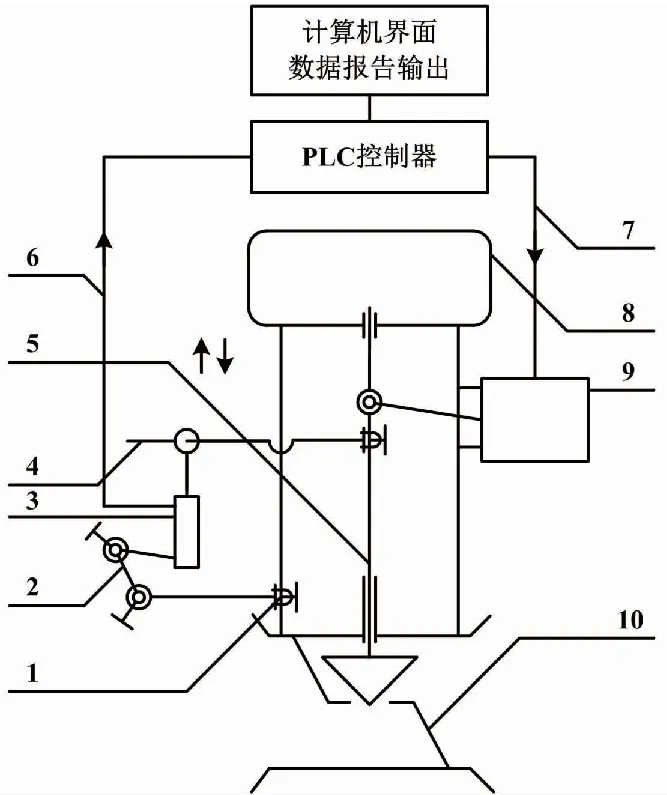

智能化控制阀位置精度测试方法根据国内外控制阀相关产品标准,配合数字化闭环控制和高精度位移传感器,可进行气动控制阀、电动控制阀、气缸、电磁阀等产品的寿命试验、死区、回差、基本误差、始终点偏差和额定行程偏差试验项目[4]。采用C#语言编辑控制界面,可记录位置精度的数据曲线,并且自动判定试验结果,更加智能化[5]。直行程方法原理如图1所示。

图1 直行程方法原理

当试验样品为直行程控制阀时,利用可编程逻辑控制器(programmable logic controller,PLC)发送控制信号给控制阀的定位器。定位器通过控制阀执行器控制阀杆的升降,通过固定于阀杆上的固定横臂带动拉线位移传感器的线头伸缩。拉线位移传感器反馈其即时行程位移值(精度为0.01 mm),实现控制阀动作的行程位移数据采集,自动计算死区、回差、基本误差、始终点偏差、额定行程偏差[6]。

当试验样品为角行程控制阀时,用固定装置将拉线固定于阀杆表面,拉线紧贴于阀杆表面。控制阀转动α角度对应弧长ΔL变化,通过拉线位移传感器伸缩感应位移增量。拉线位移传感器精度为0.01 mm,因此其角度感应精度和阀杆直径成正比。

(1)

式中:α为转动角度,(°);ΔL为拉线位移传感器位移增量,mm;D为阀杆直径,mm;d为拉线直径,mm。

角行程方法原理如图2所示。

图2 角行程方法原理

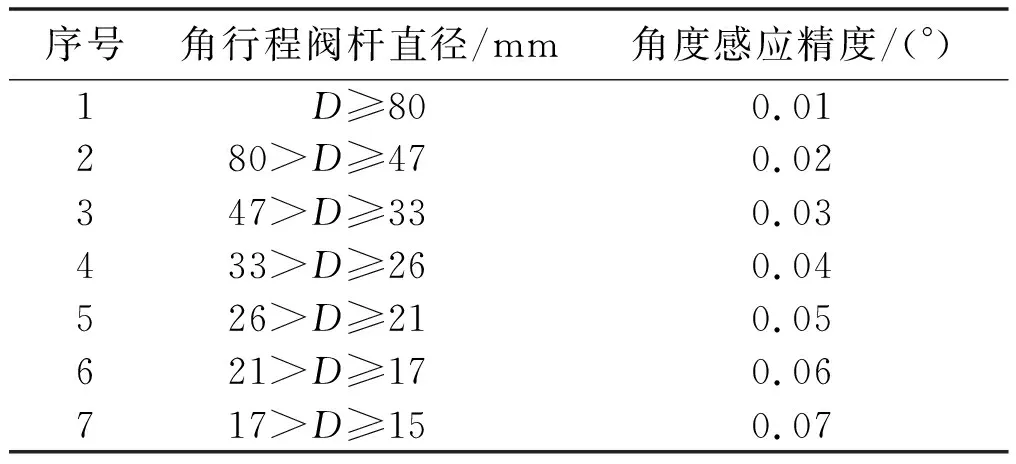

角度感应精度如表1所示。

表1 角度感应精度

2 测试项目要求

2.1 死区

死区测试项目主要测试25%、50%、75%输出信号点的死区偏差值。以25%、50%、75%输出信号点的拉线位移传感器反馈的即时行程位移值作为比较点,通过增加或减小脉冲信号(最小脉冲信号为0.001 33 mA),改变拉线位移传感器的即时行程位移值,记录此刻的输出信号。死区偏差值如式(2)所示。

(2)

2.2 回差

回差测试项目主要测试0%、25%、50%、75%、100%输出信号点的回差偏差值。首先,输出信号按照0%、25%、50%、75%、100%、75%、50%、25%、0%的顺序进行一次回差试验。然后,控制系统自动记录每个信号点的拉线位移传感器反馈行程位移值,并自动计算同一输出信号点的回差偏差值。同时,计算机自动绘制位移-信号曲线。设第一次经过输出信号点的拉线位移传感器反馈行程位移值为X1,第二次回程输出信号点的拉线位移传感器反馈行程位移值为X2。回差偏差值如式(3)所示。

(3)

2.3 基本误差

基本误差测试项目主要测试0%、25%、50%、75%、100%输出信号点的基本误差偏差值。25%输出信号点的基本误差如式(4)所示。

(4)

2.4 始终点偏差

始终点偏差测试项目主要测试0%、100%输出信号点的偏差值。0%输出信号点的始终点偏差如式(5)所示。

(5)

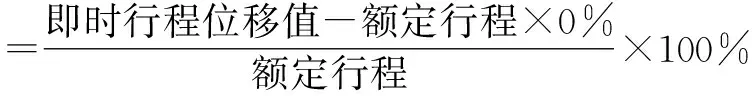

2.5 额定行程偏差

额定行程偏差测试项目主要测试100%输出信号点的偏差值,输出信号值为20 mA。此时,拉线位移传感器反馈即时行程位移值。额定行程偏差如式(6)所示。

(6)

3 测试

根据控制阀相关标准,选取气动直行程控制阀、气动角行程控制阀、电动角行程控制阀进行死区、回差、基本误差、始终点偏差、额定行程偏差测试。

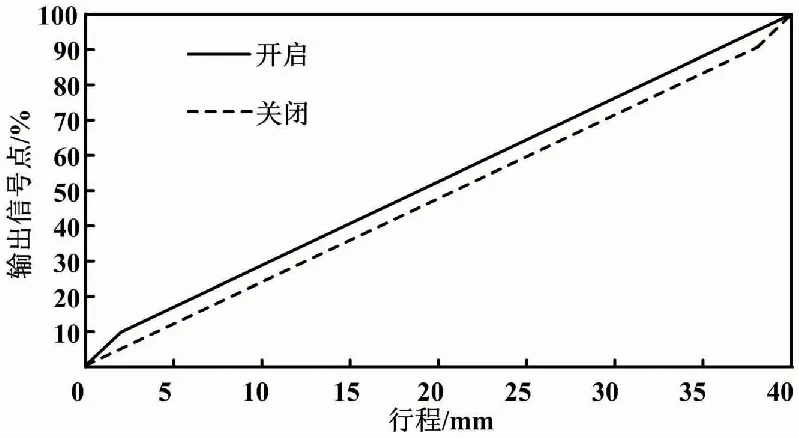

3.1 气动直行程控制阀

气动直行程控制阀(PN40 DN100)的额定行程为40 mm,非智能定位器E级精度。对比GB/T 4213—2008《气动调节阀》[7],气动直行程的位置精度如表2所示。

表2 气动直行程的位置精度

由表2可知,回差、基本误差测试项目不合格。经分析发现,原因是填料压盖螺栓预紧力太大,气缸带动阀杆直行程启闭过程受阀杆填料和阀杆间的摩擦力作用,影响位置精度。

解决措施为:使用扭矩扳手按照设计要求值对填料压盖螺栓进行预紧;同时,在满足阀杆强度的前提下,通过减小阀杆直径和阀杆表面粗糙度降低摩擦力影响。

如果是角行程控制阀有类似不合格项目和曲线特征,通常是由于多次启闭导致执行器和阀杆键配合处的间隙太松。对此,可调整键配合,采用花键套和花键轴组合,增加扭矩总接触面积,提高阀杆和键的材料硬度,避免磨损间隙产生。气动直行程的位置精度曲线如图3所示。

图3 气动直行程的位置精度曲线

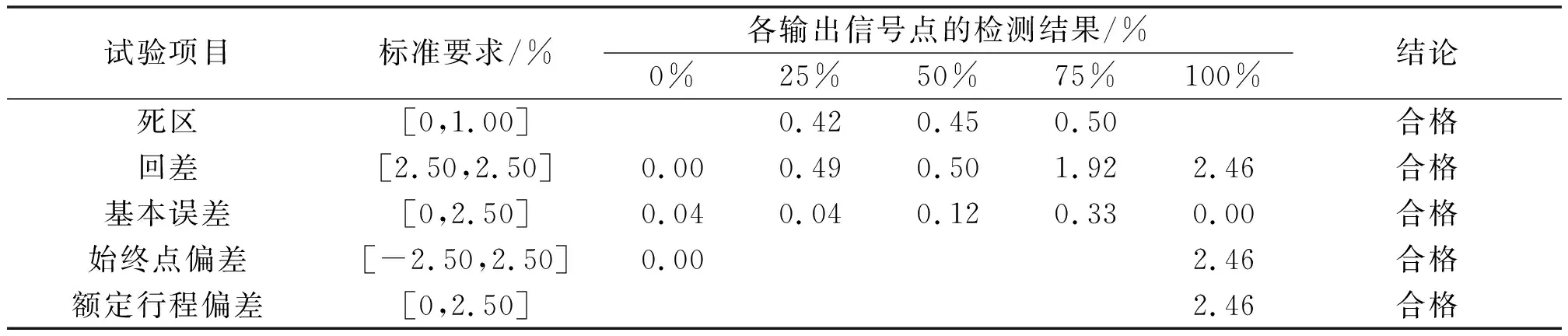

3.2 气动角行程控制阀

气动角行程控制阀(PN16 DN250)的额定角度为60°,智能定位器B级精度[8]。对比GB/T 4213—2008《气动调节阀》,气动角行程的位置精度如表3所示。

表3 气动角行程的位置精度

气动角行程的位置精度曲线如图4所示。

图4 气动角行程的位置精度曲线

由表3和图4可知,虽然标准要求0%、25%、50%、75%、100%输出信号点的测试项目符合标准要求值,但是10%、20%、80%、90%输出信号点附近的回差位置偏移严重,直接影响控制阀该点信号的实际流量控制。

经分析发现,原因是气动角行程执行器的智能定位器在初始自动校准时,细分段算法太少,导致在10%和90%输出信号点位置附近存在行程滞后。开启方向在10%输出信号点时角度为0°,关闭方向在90%输出信号点时角度为61.47°,在25%、50%、75%输出信号点能正常自动定位。

解决措施为:采用高细分段自动校准算法的智能定位器改善其位置精度;同时,应修订完善相关控制阀标准,不应只有0%、25%、50%、75%、100%五个输出信号点,而应规定更多信号检测点来满足智能定位器的检测需求和加工能力发展。

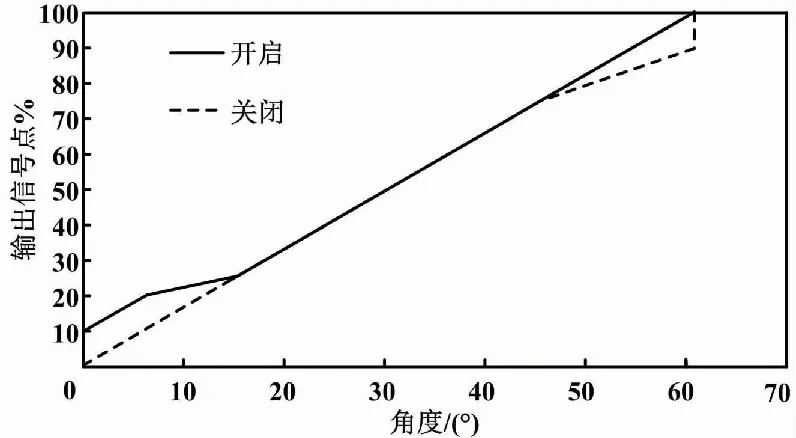

3.3 电动角行程控制阀

电动角行程控制阀(PN16 DN200)的额定角度为60°,2.5级精度。对比JB/T 7387—2014《工业过程控制系统用电动控制阀》[9],电动角行程的位置精度如表4所示。

表4 电动角行程的位置精度

电动角行程的位置精度曲线如图5所示。

图5 电动角行程的位置精度曲线

由表4和图5可知,阀门的回差试验项目满足标准要求,但是基本误差在25%、50%、75%三个输出信号点存在偏离。通过曲线可以观察到基本误差测试项目除了0%和100%输出信号点满足标准要求外,其余的都偏离标准要求。

经分析发现,原因是电动角行程执行器的位置调试存在问题,只有始终点的位置达到开启和关闭额定行程效果,忽视了中间过程值的位置精度。当达到80%信号输出点时阀门就已经达到60°满量程,产生的偏离直接影响每个相应输出信号点的流量控制。

解决措施为:校对中间过程值的位置精度。

3.4 结果分析

对气动直行程控制阀、气动角行程控制阀、电动角行程控制阀进行位置精度试验,得出以下结论。

①控制阀应按照设计扭矩对填料压盖螺栓进行预紧,阀杆直径和阀杆表面粗糙度影响启闭摩擦力。

②角行程阀应采用花键套、轴组合,增加扭矩接触面积和材料硬度,避免磨损间隙产生。

③应采用高细分段自动校准算法的智能定位器,改善其位置控制精度。

④执行器的位置调试不应只考虑始终点定位,还应校对中间过程值的位置精度。

4 结论

目前,国内外控制阀企业进行控制阀位置精度测试时,基本采用游标卡尺或者百分表检测、调试,精度低、耗时长、计算繁琐、检测结果重复性不高。智能化控制阀位置精度测试方法将传统的人工测试、人工记录、人工计算方法进行数字化、智能化,满足控制阀位置精度的生产检验需求和装配调试效率。企业在无流量流阻试验装置的条件下,采用智能化控制阀位置精度测试是较经济、有效的质量把关手段。该方法可通过测试数据曲线对制造工艺、装配质量、材料磨损、驱动和定位器选型等参数进行试验分析,提高流量控制精度,有利于生产企业提升产品质量水平。