基于有限元分析的63吨米上锤头结构改进

李志信,张 瑞

(1.山西太重北特机械设备制造有限公司,山西 太原 030024;2.太原重工股份有限公司,山西 太原 030024 )

0 引言

63吨米对击锤是航天航空行业主要的锻造设备之一,上锤头由于受力环境恶劣,尤其冲击载荷大,经常发生疲劳断裂,是生产厂为了维持正常生产必需的主要备件。上锤头重量大,制造成本高、周期长,安装在机架内,更换备件繁琐,需要的停机时间长。本文针对上锤头出现的断裂问题,采用有限元分析法对上锤头在冲击过程中的应力情况进行了计算,在此基础上对锤头结构进行改进。按照优化后的锤头设计图纸生产出备件,通过实际使用证明使用寿命确实得到了提高。

1 上锤头使用过程中出现的问题

新锤头使用一段时间后,在锤杆根部两处圆弧部位(即锤杆与锤头焊缝附近的圆弧位置)出现微裂纹,如图1所示。

图1 上锤头小裂纹

造成裂纹的原因较多,主要有:铸钢件存在夹杂物超标、晶粒度等级低、组织不稳定等缺陷;焊缝可能存在根部未融合、夹杂、气孔、焊接应力等缺陷;机械加工可能造成锤头表面质量缺陷;锤锻工作时没有按照设备操作规范的要求对上锤头进行预热或预热温度不够;应力过大或应力集中等。可能引起裂纹的原因众多,但根据现场出现裂纹的部位分析,圆弧部位应力集中是最主要的原因之一。本文着重分析现有结构两处圆弧的应力分布情况,并对改变圆弧尺寸后的模型进行应力分析,从而对上锤头的结构进行改进。

2 上锤头有限元分析

2.1 建立上下锤头实体模型

UG软件全称Unigaphics,是集CAD/CAM/CAE于一体的大型CAD软件,利用UG可以准确地反映零部件的形状及配合关系,可以模拟实体模型,效果更加直观,因此UG被广泛应用于产品设计、工装设计、工装制造等工作中[1]。

为分析上、下锤头打击过程的应力情况,需建立上、下锤头的实体模型。上锤头在结构上比下锤头复杂,根据经验以及断裂的截面位置将上锤头模型进行了适当的简化,主要简化了上锤头两处安装缓冲装置的耳孔外形以及锤杆顶端的活塞环部位,因为这两处位置很少发现缺陷,而且距离断裂截面也比较远,对最终计算结果的影响很小。

为简化分析过程,将两件锤头中间的模具省略掉,从而可更加直观地分析上、下锤头受力状况,所以将模型直接建立成上、下锤头工作时的对击状态,如图2所示。

2.2 建立有限元模型

实体模型的网格划分是进行有限元计算的一个重要前提,网格划分的质量决定了有限元计算量的大小及计算结果的准确性,划分网格时既要保证计算结果的准确性又要考虑到计算规模不能过大,以免出现计算错误。

2.2.1 网格划分

上锤头属于动应力分布,结构相对复杂,在主要研究的断裂位置、截面变化较大的圆角部位以及锤杆根部应力集中部位,网格划分得小一些、密一些,以保证主要分析部位计算精准;而在距离断面远的位置,将网格划分得大些,采用比较均匀的网格形式以节省计算时间,也不影响整体计算精度[2]。所以在上锤头模型的网格划分上表现出了疏密不同的形式。

2.2.2 网格类型

本文研究的上、下锤头在结构上存在较大的差异,根据网格选用的一般原则,上锤头的结构比较复杂,选用四面体单元,四面体单元大小的设定根据网格单元边长必须小于模型最小结构尺寸的原则,保证没有节点突出连续实体模型,同时根据经验,对实体网格大小的分布进行了调整。下锤头的网格划分采用了比较疏松的大网格划分,根据下锤头的结构特点选择六面体单元。网格划分后的上、下锤头模型见图3。

图2 UG中建立的上、下锤头三维实体模型图3 上、下锤头实体模型网格划分

2.2.3 材料属性

上、下锤头的材料均为ZG35,其材料属性为:弹性模量202 GPa;泊松比0.3;材料密度7.81 g/cm3。

2.3 上下锤头打击过程边界条件

上、下锤头打击过程的边界条件设置为:X方向速度,上下锤头的运动速度均为3.13 m/s。上下锤头模型的边界条件如图4所示。

图4 上下锤头模型的边界条件

上、下锤头在工作过程中,只进行上、下打击动作,四周有导轨面,用来约束上、下锤头其他几个方向的运动,因此在自由度约束方面,只给定X方向的移动自由度,其余五个方向的自由度全部约束。

计算时间:主要研究上、下锤头冲击接触时的受力情况,计算时间较短,为0.2 s。

2.4 应力分析

图5为上、下锤头打击过程的应力分布云图。图5能够清晰地反映锤杆危险截面位置和应力分布,应力由下向上传播,呈现出层状,说明应力在锤杆中以波的形式传播。由图5可以看出:对应两处耳孔方向的锤杆根部R100处应力集中,最容易发生破坏,与实际断裂位置相同;在冲击的一瞬间危险截面处最大应力值可达到221 MPa,沿着锤杆向上,应力值逐渐减小。

图5 上、下锤头打击过程应力分布云图

对击过程有限元仿真结果表明,上下锤头在对击时,在上锤头的不同部位应力分布差别很大,锤杆根部圆角R100处为危险部位,与实际锤杆断裂部位相一致。实体模型仿真应力分析与实际生产过程中的表现互相得到了验证,也表明了分析结果的正确性,为下一步对上锤头进行结构改进提供了有力的数据支持。

3 上锤头结构改进

从以上分析可以看出,锤杆根部位置截面变化最大、应力值最大,也是上锤头最先出现裂纹的位置。因此,优化的着手点就在于改善应力集中的状态。根据经验,截面变化缓慢可以明显改善应力集中,有效预防由于应力集中原因导致的断裂,常用方法为倒圆角或者倒角。

3.1 确定结构改进方向

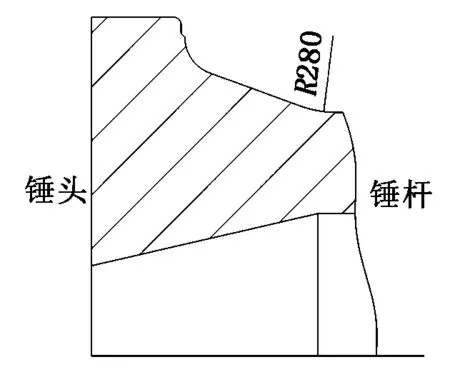

根据经验和使用状况,对应力集中部位根部圆弧尺寸进行结构调整,由R100调整到R280。对改进后结构进行有限元分析,并对结果进行比较,从而确定上锤头的结构改进方案。 选取R280截面作为分析实例,二维图形中R280截面如图6所示。

图6 R280截面

3.2 二种不同截面的对比

相较于R100截面,R280的截面面积增加约123 mm2,重量比原来增加约3.89 kg,对整体上锤头的影响不大;从结构上看,取圆角R280时并没有影响到锤杆活塞杆的行程,完全可以实现这种设计改进,二种不同的圆角对比如图7所示。

图7 R100与R280对比

4 对改进后的实体模型进行应力分析

4.1 改进后的实体模型

在二维图形中将上锤头的R100改为R280,在三维软件UG中自动生成相应的实体模型,重新划分网格,包括网格单元、网格密度等参数均与R100时相同,以便直接对比。修改后的模型从外形直接观察变化不大,整体结构没有明显差异。修改后的模型边界条件参数也与R100模型相同,在同样的条件下进行模型应力分析。

4.2 计算R280模型的应力分布情况

结构改进后上、下锤头打击过程的应力分布云图如图8所示,上锤头在冲击的一瞬间危险截面处最大应力值减到了143 MPa,与改进前应力值221 MPa相比减小了许多,整体应力的分布情况与原结构基本相同,沿着锤杆向上应力值逐渐减小。

图8 结构改进后上、下锤头打击过程应力分布云图

4.3 对比结构改进前后的应力情况

从两种不同的实体模型应力分析结果可以看到:上锤头锤杆根部过度圆角为R100状态时,上、下锤头打击瞬间该部位承受的最大应力为221 MPa,最小应力为20 MPa;将过渡圆角调整到R280时,打击瞬间最大应力值为143 MPa,最小为16 MPa,应力集中得到较为明显的改善。调整过渡圆角尺寸,上锤头截面变化变缓,打击瞬间应力峰值明显得到改善,上锤头设计结构改进的重点也在于此。

5 结论

63吨米对击锤上下锤头冲击过程有限元仿真结果与上锤头使用过程中的实际情况相符。锤杆根部圆角R100处为危险截面。为延长锤杆寿命,对该处结构进行了改进。根据循环应力幅值与零件寿命的关系,结合有限元分析的对比结果,将上锤头锤杆根部的过渡圆弧调整到R280,改进效果比较明显,在合理的制作工艺条件下,使用寿命比之前有所延长,且不会增加制造成本。