一种数控机床主轴锥孔自修磨的简易方法

赵彦斌

(宁夏共享精密加工有限公司,宁夏 银川 750021)

0 引言

数控铣床主轴锥孔起到向刀具传递机床扭矩和对刀具进行精确定位的关键作用,因此主轴锥孔的精度直接影响机床的性能和加工精度,是最重要的心脏部分。机床检验标准要求:主轴锥孔用检棒检验,距主轴端面近端跳动0.01 mm,距主轴端面300 mm处检测跳动0.03 mm。但主轴锥孔容易损坏,日常使用过程中由于锥孔与刀柄清洁不干净,主轴锥孔与刀柄结合面处存在杂物,在长期使用过程中杂物会导致主轴锥孔研伤;撞车以及刀柄夹持位置不正确等原因也会造成主轴锥孔与刀柄之间产生相对转动,致使主轴锥孔损伤,从而使主轴锥孔精度下降。为了解决这一问题,本文介绍一种数控机床主轴锥孔精度修复的方法。

1 主轴锥孔精度修复的方法

主轴锥孔一旦出现精度不合格,目前完全有效的处理方法是:①更换一支新的主轴;②将整个主轴拆下来放到专业的磨床上去处理。第一种方法的费用特别高,且维修周期长;第二种方法的费用低于第一种方法,但主轴的拆装耗费人力,停机维修周期也长。

本文介绍的这种维修方法,完全颠覆了上面的传统解决方案,它采用一种简易的电动主轴锥孔自磨修复装置,可以对各类数控机床主轴锥孔进行快速精密磨削,可使主轴锥孔精度复原95%以上,同时能缩短设备停机时间、有效避免主轴拆装而影响其原出厂精度,并节约维修成本。

2 主轴锥孔自磨修复装置

2.1 装置结构

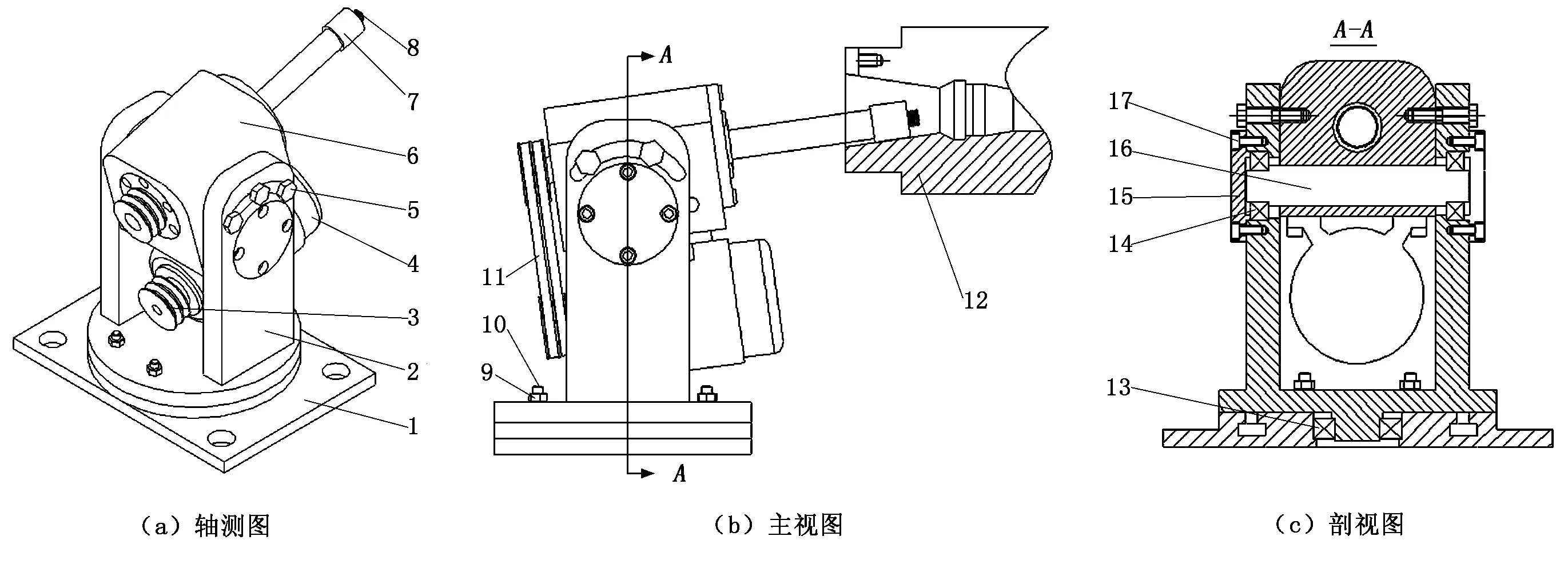

该主轴锥孔自修磨装置如图1所示,它主要由底座1、回转架2、皮带轮3、电机4、锁紧螺栓5、主轴组件6等部件组成。在该装置的底座1中心设计有回转架支撑轴承13的安装孔,回转架2上设置有安装回转架支撑轴承13的安装轴肩,用于安装回转架支撑轴承13;底座1上设计有环形T型槽,回转架2上安装的T型锁紧螺栓10可在环形T型槽内滑动,并能在任意角度使用锁紧螺母9进行锁紧。摆动支撑轴承14通过轴承压盖15、螺栓17安装在回转架2上端的轴承孔内,用于支撑摆动支撑轴16;主轴组件6安装在摆动支撑轴16上,能实现±90°的摆动,通过锁紧螺栓5在任意角度锁紧;通过水平面内的回转和垂直面内的摆动,可调整主轴组件6上的主轴轴线方向,使得主轴轴线和待维修机床主轴锥孔的母线完全平行。驱动电机4通过螺栓安装在主轴组件6的外壳上,动力通过皮带轮3、皮带11驱动主轴组件的主轴旋转,在该装置主轴前端安装磨削砂轮7,采用左旋螺母8压紧,此处采用左旋螺母的目的是防止主轴旋转过程中压紧螺母松动。

主轴组件如图2所示,主要由主轴壳体1、主轴2、圆柱滚子轴承6和角接触球组合轴承8等组成。角接触球组合轴承8通过圆螺母7安装在主轴2的前端轴承位,并用轴承压盖9、螺栓3安装到主轴壳体1上;从后端装入圆柱滚子轴承6,用圆螺母5固定轴承内圈,用轴承压盖4、螺栓3固定轴承外圈;安装完成后测试主轴前端安装砂轮位置的径向跳动,不能超过0.015 mm,这样才能保证磨削修磨的精度。

2.2 装置使用方法

如图1所示,使用机床T型螺栓将该装置固定在机床工作台上;通过松开的锁紧螺母9,手动实现回转架及以上部分在水平面内360°回转;通过松开锁紧螺栓5,手动实现主轴组件部分±90°范围内摆动;通过对以上两个自由度的调整,使该装置主轴轴线与待修磨机床主轴锥孔的母线平行,完成装置找正;通过数控机床的编程加工功能使机床走出7∶24(按照主轴锥孔母线的角度确定)的斜线,配合本装置的旋转磨削功能,完成主轴锥孔的自修磨加工。

修磨完成,在检棒的锥柄上涂上蓝油,对新修磨的主轴锥孔进行接触面研合,若接触面大于70%以上,再进行主轴轴线跳动检测;若上述两项精度中任何一项超差,我们需要分析具体原因并调整修磨机主轴摆动角度及数控机床运行程序的斜率,重复一次自修磨加工,直至上述两项精度检测全部合格。

1-底座;2-回转架;3-皮带轮;4-驱动电机; 5-锁紧螺栓;6-主轴组件; 7-砂轮;8-左旋螺母;9-锁紧螺母;10-T型锁紧螺栓;11-皮带;12-机床主轴;13-回转架支撑轴承;14-摆动支撑轴承;15-轴承压盖1;16-摆动支撑轴;17-螺栓

1-主轴壳体;2-主轴;3-螺栓;4,9-轴承压盖;5,7-圆螺母;6-圆柱滚子轴承; 8-角接触球组合轴承

3 结语

机床主轴锥孔精度修复一直是行业内一大难题,该主轴锥孔自磨修复装置能低成本、快速修复机床主轴精度,经济效益较好。我公司XK2440数控龙门铣、TK6916数控落地镗铣床主轴锥孔精度超差,通过该装置自磨修复后,锥孔精度均能达到合格范围。