车轮轮毂孔加工质量的改进

刘红梅,雷建中,王 科

(太原重工轨道交通设备有限公司 技术中心,山西 太原 030032)

0 引言

铁路车辆轮对是由一根车轴和两个车轮采用过盈配合经冷压组装成的整体铁路部件,是铁路车辆的关键部件。轮对压装质量的好坏,直接影响行车安全。对轮对组装质量进行探讨改进,提高轮对压装质量,有着非常重要的意义。

某公司主要采用台湾东台精机TVL-12DCR型立式车床加工车轮轮毂孔,某一段时间内压装新产品轮对时压装质量出现波动情况,主要表现有:①最大压装力不稳定,部分超出要求的限度;②压装力曲线不平稳,波动幅度较大。上述情况给轮对压装质量带来较大隐患,同时严重影响了轮对生产效率。

基于上述情况,本文就实际生产过程中改进台湾东台精机立式车床(以下简称机床)轮毂孔加工质量问题进行探讨。

1 机床状态对轮毂孔质量的影响

正常状态下,机床主轴设计精度能够满足所加工产品的几何精度。但在实际生产过程中,由于机床长期使用,机床主轴轴承等零部件存在磨损,机床实际精度逐渐偏离设计精度,从而导致所加工产品几何精度超出要求范围。

通过对不合格轮对车轮轮毂孔进行检测,发现车轮轮毂孔跳动较大,然后对机床工作台径向跳动进行检测,实际值为0.18 mm,大大超出设计要求。在对机床检修过程中发现机床主轴轴承磨损较严重,极大地影响了机床精度,进而对所加工车轮轮毂孔质量产生影响。

通过更换机床工作台主轴轴承,并对机床主轴及刀架间隙进行检测调整,使工作台径向跳动符合设计要求,最终使所加工轮毂孔跳动大大降低。机床主轴调整前后主轴跳动及所加工轮毂孔跳动测量情况见表1,其中轮毂孔跳动值为机床主轴调整前后各测量10片车轮跳动的平均值。

表1 机床主轴跳动对轮毂孔质量的影响

在机床使用过程中,应严格按照机床使用说明定期对机床进行保养并检测其精度,对于机床精度不符合要求的应及时进行检修调整,确保机床在符合设计要求的状态下工作,保证加工后车轮轮毂孔形位公差符合相关工艺文件要求,最终保证产品质量。

2 机加工刀具对轮毂孔质量的影响

加工轮毂孔时,不同的刀具以及刀具几何参数和刀片材质所加工的轮毂孔质量不尽相同,锋利的车刀与钝刃车刀对车轮轮毂孔表面的挤压力是不相同的,因而使加工表面产生的塑性变形也会不同。

某公司前期一直使用同一种型号的圆刀片进行轮毂孔精车,更换新产品后,新车轮材质硬度较原产品材质硬度增加约30HB,而现场未对加工刀片进行更换调整。加工后轮毂孔表面质量差异较大,轮对压装后出现较多不合格品。后期通过更换表面带涂层且质地较硬的刀片,保证了轮毂孔表面加工质量的稳定性和一致性。

3 机加工参数对轮毂孔质量的影响

轮毂孔加工过程中机加工参数主要有加工线速度、进给量以及切削深度,不同的加工参数对轮毂孔表面质量影响很大。轮毂孔粗糙度较高,在相同过盈量情况下压装时轮毂孔与轮座间摩擦力较大,容易产生拉伤情况;轮毂孔粗糙度太低,压装时又会出现压装力曲线抖动或压装力不够。只有在参数适当的情况下,才能保证加工后的轮毂孔表面质量合适,最终使轮毂孔与轮座之间有一定的摩擦力,又不至于产生拉伤现象,出现废品。

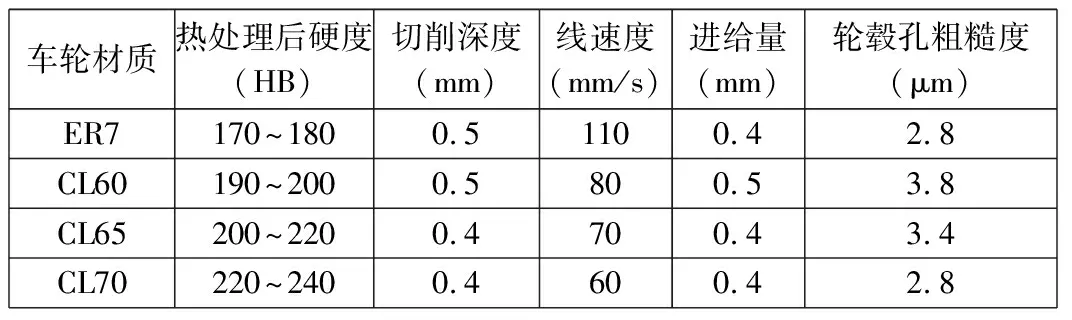

在实际加工过程中,通过对轮毂孔通孔和油槽部位预加工,以保证稳定的终加工余量;根据不同材质车轮的硬度,选用合适的加工线速度和进给量,对硬度较高车轮应当适当降低加工线速度和进给量,可得到稳定的轮毂孔表面质量,最终保证轮对压装质量。通过对常用材质车轮不同终加工参数的试验加工对比,得到了常用材质车轮稳定的轮毂孔表面质量。常用材质车轮轮毂孔终加工参数及表面粗糙度测量情况见表2,其中轮毂孔粗糙度值为对应机加工参数下测量10片车轮轮毂孔粗糙度的平均值。

表2 常用材质轮毂孔终加工参数及粗糙度

4 结语

在实际生产过程中,应严格按照机床使用说明定期对机床进行保养并检测其精度,对于机床精度不符合要求的需及时进行检修调整,确保机床在设计要求的状态下工作,同时选择合适的刀具和机加工参数,确保车轮轮毂孔表面质量的一致性和稳定性,保证轮对压装质量。

影响车轮轮毂孔加工质量的因素是多方面的,要提高车轮轮毂孔加工质量及加工效率,减少不必要的工时和材料的浪费,不但需要加强对各个环节工艺执行情况的控制,还应不断探讨新的加工工艺和方法,更新加工设备和检测设备,确保最终轮对产品的合格率。