三坐标测量机在风扇叶轮检测中的应用探究

杨 雪,王 娟,谢雨菁,王子威,王 凌,倪国林

(南京师范大学中北学院,江苏 镇江 212300)

0 引言

所谓的三坐标测量机就是在一个形状为六面体的自身空间中测得物体长度、圆周分度及形状尺寸等这些基本尺寸。它主要适用于曲面的连续测量,也适用于标准应用范围,解决了测量研究上的不少难题。三维检测是主要用于机械零件、电子元器件及各种形状公差的三坐标检测方法,可以较为精确地判断实际元件之间的误差。

光学三坐标测量机是一种集成了光学、机械的大型智能精密仪器,由五个主要部件组成,分别是主机、测头、测座系统、计算机系统和控制系统,具备测量曲面精度高、测量范围广等优点。

1 测量方法选择

1.1 利用3-2-1法生成坐标系

建立三坐标测量机的测头,运用快速3-2-1法建立坐标系,通俗来说就是在三个不同的平面上各确定3个点、2个点、1个点来构建坐标系。

1.2 三坐标中使用的极坐标系(也称柱坐标系)

极坐标测量法是基于定心圆半径的测量,由于定心圆有一定的双向转换间隔,所以定心圆在一定范围内是可以调整的,极坐标测量与单测极坐标测量原理相似,极坐标系其实就是在平面坐标系的基础上加上Z轴(H轴)所形成的,但是由于它所取的是相对的圆心基准,因此,在单项评定的基础上增加了数值分析,这样能够较为准确地判断工件几何尺寸,而且联合坐标系的旋转加循环语句,编写测量程序也很方便,程序代码也会缩减很多,极坐标的用途涉及广泛,当零件上中间是一个大孔,四周均匀分布几十个小孔时,用极坐标来评估位置也十分方便。

本次曲面检测选择用极坐标系(柱坐标系)来测量。

2 利用极坐标测量风扇叶轮曲面步骤

(1) 利用所学知识,分析风扇叶轮的形状和尺寸,进行风扇叶轮的三维建模(见图1),控制三坐标测量装置的运行。

图1 风扇叶轮三维模型

(2) 选择导入CAD文件,将建立好的风扇叶轮三维模型导入系统,并设置模型自带坐标系与系统坐标系相重合,轴向一致。随后建立极坐标系及测头(并校检测头),根据所需的设计要求在Creo草图上绘制出1∶1比例的二维图形(见图2),标记每个被测圆弧的尺寸,同时将设计基准点作为坐标原点,则这些被测圆弧圆心的坐标值都是相对于设计基准点直角坐标的。

图2 风叶轮尺寸

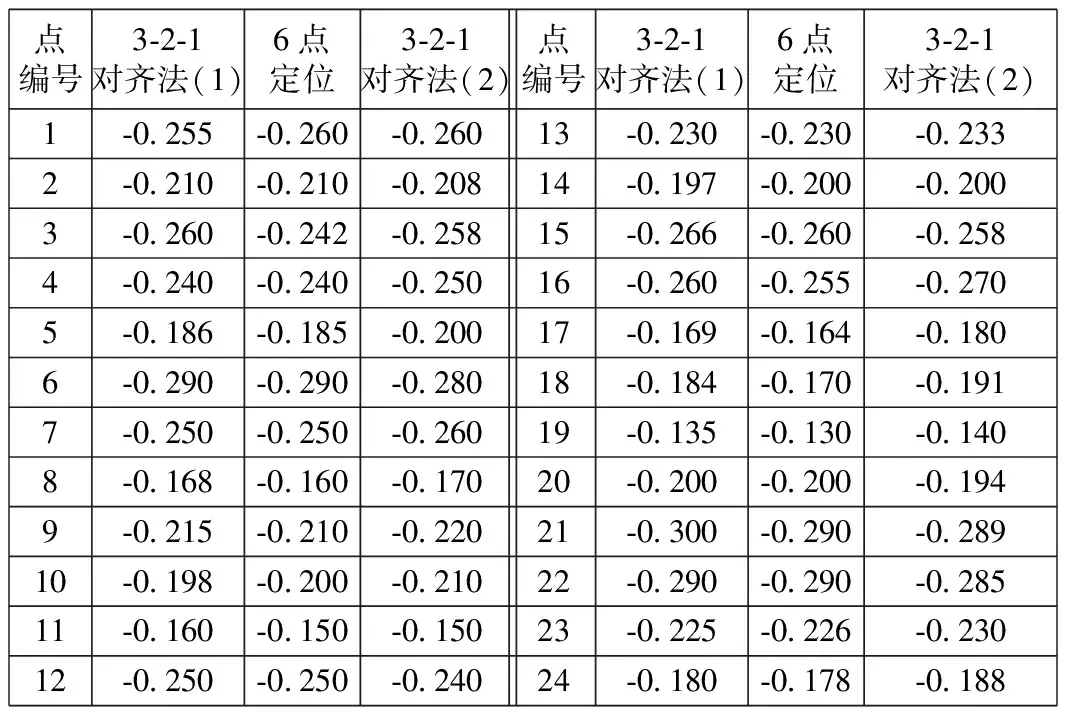

(3) 将风扇叶轮水平搁置在三坐标测量机的大理石测量台上后,利用红宝石测头手动操作手柄采点(见图3)测量风扇叶轮曲面数据,并在此基础上分别采用3-2-1对齐方法和6点定位对齐方法建立极坐标系(即柱坐标系),详情见表1。最后要保证其与模型的理论坐标系一致对齐。

表1 坐标系对齐方案

图3 风叶轮采集点

(4) 然后,编写相关程序(见图4),并修补程序中的漏洞,多次操作同时检查程序内容与操作步骤是否一致,通过程序记录相关数据,见表2。多次重复上述步骤以避免操作误差过大,从而给实验带来不良后果。

表2 测量数据

图4 部分程序截图

(5) 通过对零件的多次测量,研究分析比较多次测量结果,以检验结果的准确性,并筛选较为准确的结果,最后生成相关报告。

3 结语

三坐标测量机具有测量范围广、精确度高、测量数据精准化、测量过程实际化等特点,作为一个高精度的测量仪器,其最高精度能够达到0.01 μm,甚至更高。同时,三坐标测量的特征多,几乎涵盖了所有类型的尺寸测量,其具有便于工人操作、可实现在线测量等优点,所以在当今现代工业生产中,充分利用三坐标测量机的极坐标测量方法不仅提高了测量效率,减少了工作时间,而且弥补了其他方法无法校正的不足。随着测量技术的发展,将三坐标测量机与图形软件相结合的模拟测量方法正越来越多地应用于精密测量甚至超精密测量,借此来判断工件各个表面在实际生产中的详细尺寸。引入极坐标检测法能够准确判断工件是否合格,有利于节约加工成本,同时能够避免原材料浪费,同时降低废品率,并且能够直观显示,使数据处理变得更加直接和便捷。