新型空投伞降设备触地分离机构设计与分析

王晓东,姜其用,卢大海

(南京模拟技术研究所,江苏 南京 210016)

0 引言

在无人机、运输机等有设备空投需求的航空飞行器应用领域中,通常需要通过空投伞来完成设备的投放[1,2]。为了防止空投伞降设备(以下称空投设备)在触地时被开伞状态下的空投伞拖拽而损坏,需要通过设计专门的分离机构及时完成空投设备与空投伞的分离。高速状态下空投设备的减速和落地完全是通过空投伞来完成的,故保证大开伞冲击载荷条件下机构的安全系数和触地分离可靠性是空投成功与否的关键。

传统的“钢球式”抛伞分离机构在当前的空投设备伞降系统中被广泛采用[3],但这种结构装配复杂、要求高、难度大。同时在相同载荷条件下,由于机构各部的接触形式均为点接触,导致局部应力集中致使材料屈服破坏,故只能通过对应力集中区域的局部材料塑性变形增大接触面积,以降低接触应力。此外,分离接头的孔口区域发生塑性变形会阻碍接头的分离,严重时会导致机构分离失败,设备无法释放空投伞而损毁。

由于“钢球式”分离机构存在上述诸多不足,本文设计了一种全新的“滑槽式”抛伞分离机构,并采用ABAQUS对该机构进行有限元仿真计算,得出其在10g空投过载下的应力水平及其安全系数。通过仿真及对比分析,可以确定“滑槽式”抛伞分离机构不仅安全系数远优于“钢球式”抛伞分离机构,而且结构、装配都更简单,重量更轻。该设计为空投设备提供了一种可靠的承载和空投伞分离机构,也为其他类似结构提供了有效可行的参考和借鉴。

1 “滑槽式”抛伞分离机构结构形式及工作原理

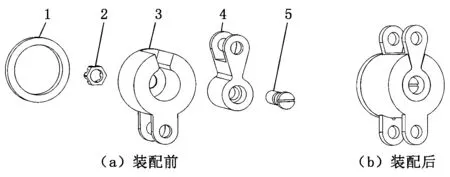

“滑槽式”抛伞分离机构如图1所示,它主要由端盖1、螺母2、主接头3、伞端接头4、爆炸螺栓5(相关结构剖面图如图2所示)等组成,通过主接头3预留孔处的挂伞销来连接设备的伞绳,通过伞端接头4预留孔处的挂伞销来连接空投伞的伞绳。装配时,伞端接头4插入主接头3的槽内,爆炸螺栓5穿过主接头3和伞端接头4的螺栓孔,并与螺母2紧固,端盖1与主接头3的螺纹紧固,并抵住螺母2。

1-端盖;2-螺母;3-主接头;4-伞端接头;5-爆炸螺栓

机构分离示意图如图3所示,当空投设备投放后空投伞打开时,分离装置的上下两端被拉紧,分离装置的配合面(伞端接头4的圆柱面与主接头3的圆孔面)承受拉力,爆炸螺栓5起到拉紧两个接头、防止二者沿配合面滑动的作用。当空投设备落地接收到空投伞分离信号后,爆炸螺栓5作动,利用爆炸螺栓5的分离力使伞端接头4从主接头3的槽内滑出;利用端盖1限制螺母2运动,减少分离力损耗。

2 “滑槽式”抛伞分离机构的结构可靠性分析

为了满足空投伞开伞大冲击载荷工况,图1中“滑槽式”抛伞分离机构的主接头3、伞端接头4均采用高强度合金钢。接头在双耳槽的根部容易出现应力集中,由于结构不对称,在拉伸载荷条件下两接头向不同方向变形,会导致爆炸螺栓及螺母产生较大的应力。如图2所示,为保证引爆时分离可靠,爆炸螺栓采用低强度普通钢,并在螺栓中部设计一段缩颈,使该处易出现应力集中。综上所述,接头应力集中部位及爆炸螺栓缩颈段的应力水平是整个“滑槽式”抛伞分离机构承载能力的关键约束条件。

1-端盖;2-螺母;3-主接头;4-伞端接头;5-爆炸螺栓

根据设计要求,某空投设备的伞降过载≯10g、空投重量≯280 kg、极限载荷为27.4 kN。以此为边界条件,对“滑槽式”机构进行有限元分析,各部件材料参数如表1所示。

表1 “滑槽式”分离机构各部件材料参数

基于以上设定,采用ABAQUS对结构进行有限元静力仿真计算,得出“滑槽式”分离机构的应力云图,如图4所示。

图4 “滑槽式”抛伞分离机构应力云图

由图4可以看出:在27.4 kN承载条件下,“滑槽式”抛伞分离机构所有部件均位于其材料的屈服极限范围内,并有足够的安全系数。将爆炸螺栓预紧力设定为2.5 kN,通过计算可以得到“滑槽式”机构各部件的最大应力及安全系数,如表2所示。

表2 27.4 kN承载条件下“滑槽式”抛伞分离机构各部件最大应力及安全系数

3 “钢球式”抛伞分离机构的有限元仿真分析对比

某型伞降空投设备在结构优化前采用传统的“钢球式”抛伞分离机构,其结构如图5所示,由上接头、剪切销、活塞、钢球及下接头组成。装配时,先将活塞插入上接头的孔内、将钢珠在上接头圆周孔内放置,随后将下接头中上一步完成装配体整体塞入后翻转倒置,利用惯性使活塞朝下接头的一方滑动,使钢珠挤入下接头中以防止上、下接头分离,同时插入剪切销阻止活塞下移。作动时,分离信号引燃点火头,推动活塞切断剪切销,在爆炸冲击力及空投伞拉力的作用下,将钢球收回到上接头内,由此达到机构分离的目的。

图5 “钢球式”抛伞分离机构结构组成示意图

作为对比,我们同样对该“钢球式”抛伞分离机构在相同载荷条件(27.4 kN)下进行有限元分析,得出上、下接头的应力云图,如图6所示。由图6可知:上接头的最大应力2 137 MPa,下接头的最大应力为2 430 MPa,均远超材料屈服极限。

图6 传统“钢球式”抛伞分离机构应力云图

对比分析图4和图6两种结构的有限元应力分析云图可以看出:“钢球式”机构在27.4 kN载荷条件下已出现局部的屈服破坏,无法保证重复使用的可靠性;而“滑槽式”机构在同等载荷下仍能保持结构完整性,并有足够的安全系数。此外,“钢球式”机构的轮廓尺寸为Φ58×123.5 mm,重量约789 g,而“滑槽式”结构轮廓尺寸为52 mm×50 mm×92 mm,重量约704 g。可见“滑槽式”机构在体积、重量、装配工艺性、重复使用可靠性及承载能力方面均优于“钢球式”机构。

4 结束语

本文设计了一种新型的“滑槽式”抛伞分离机构,并通过有限元仿真分析得出,在10g伞降过载状态下,其各部分结构的强度安全系数高达1.5以上,故“滑槽式”抛伞分离机构能更好地满足空投设备开伞承载及触地分离的使用要求。

相较于传统的“钢球式”抛伞分离机构装配复杂、大载荷承载分离可靠性差等不足,“滑槽式”抛伞分离机构具有装配简单、承载强、分离可靠性高等优势。此外,“滑槽式”抛伞分离机构还具有体积小、重量轻、重复使用可靠等优点,在未来空投伞降设备的分离装置中有着更好的应用前景,同时也为相似的承载分离机构设计提供了可靠有效的参考。