微小型风力发电机叶片的建模与仿真分析

黄忠文,唐明哲,黄 昭,张博文,王发达

(武汉工程大学 机电工程学院,湖北 武汉 430205)

0 引言

我国的风电产业发展迅速,但在风力发电机整机及关键部件的设计制造技术上与世界先进水平仍存在一定的差距[1],因此我国的风电设备较多为进口或与国外公司合作研发生产。风力发电机是将风的动能转化为电能的装置,按照风轮轴方向可分为水平轴风力发电机和垂直轴风力发电机,但由于垂直轴风力发电机需要大量的材料,占地面积大,风能转化效率不高,因此目前商用风力发电机较少采用,主要采用水平轴风力发电机组[2]。在风场的实际运行过程中,由于受到共振、叶片损坏、功率波动的影响,风力发电机组存在着风能利用效率低、脱网等事故,因此对风力发电机进行动力学特性和气动特性研究可以有效避免风力发电机组事故发生。基于此,本文主要探讨的是额定功率为2 kW的水平轴式风力发电机的气动性能。

1 数值模拟方案

1.1 仿真模拟对象模型的建立

本文的模拟对象为2 kW的小型风力发电机叶片。在已知功率的情况下通过公式计算出叶轮的直径,即:

(1)

其中:P为风力发电机输出功率,取2 kW;Cp为风能利用系数,取0.45;ρ为空气密度,取1.225 g/cm3;v为给定风速,取7 m/s;η1为传动系数,η1=0.8;η2为发电机效率,η2=0.8。

将相关数据代入式(1)计算得出风轮的直径D≈3 m。

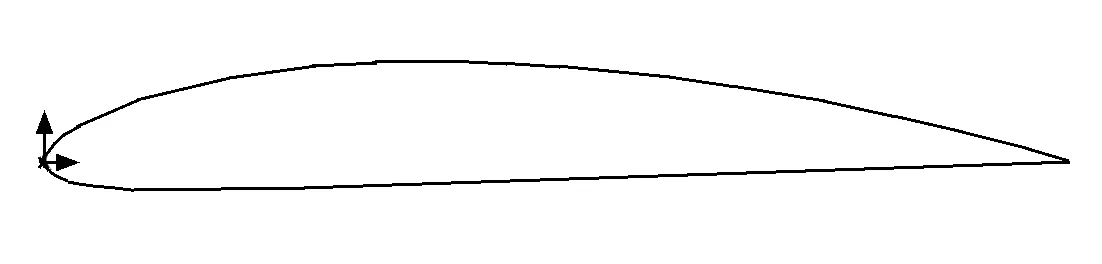

要得到这样的模型,首先我们需要选取合适的翼型,设计风力发电机叶片最重要的就是翼型的选择。由于翼型的流线外型能使得气流在通过时其上、下表面产生压力差,进而产生升力来提供叶片扭力,而阻力则会耗损部分扭力,因此翼型的选取对风力叶片性能具有决定性的影响。本文选取的是NACA4412翼型,图1为NACA4412翼型的剖面图。

图1 NACA4412翼型的剖面图

由于Wilson 优化设计[3]模型考虑了叶尖损失,同时也考虑了叶尖速比对叶片的影响,而且加入了轴向和周向影响因子,是目前风机叶片展向设计中使用较普遍的一种优化设计方法,因此采用Wilson 优化设计模型,其基本模型如下。

使风机叶素每个截面的风能利用系数最大,即目标函数为:

(2)

该目标函数的约束条件为:

b(1+b)λ2=a(1-aF).

(3)

其中:

(4)

(5)

(6)

θ=φ-α.

(7)

其中:λ0为尖速比;λ为沿叶片展向处截面尖速比;r为某个截面处半径;F为根部损失系数;a为轴向诱导因子;b为切向诱导因子;B为风轮叶片数;C为叶素截面的弦长;R为风轮半径;CL为升力系数;φ为来流角;α为最佳攻角;θ为扭角。

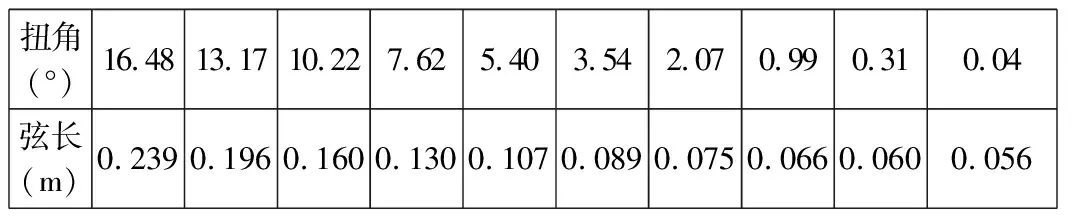

在选择翼型时,使用专业的翼型分析软件profili,在软件中得到所需要的翼型截面二维坐标后,通过使用MATLAB、Phython等计算机软件分析优化出弦长和扭角。本文选取10个二维截面,将10个二维截面的坐标分别导入SolidWorks,然后通过优化出来的扭角对截面分别旋转出相应的角度,最后通过放样得出所需要的风力发电机的三维实体模型。表1为各个截面的弦长与扭角。

表1 各个截面的弦长与扭角

图2为10个截面的轮廓图。

图2 10个截面的轮廓图

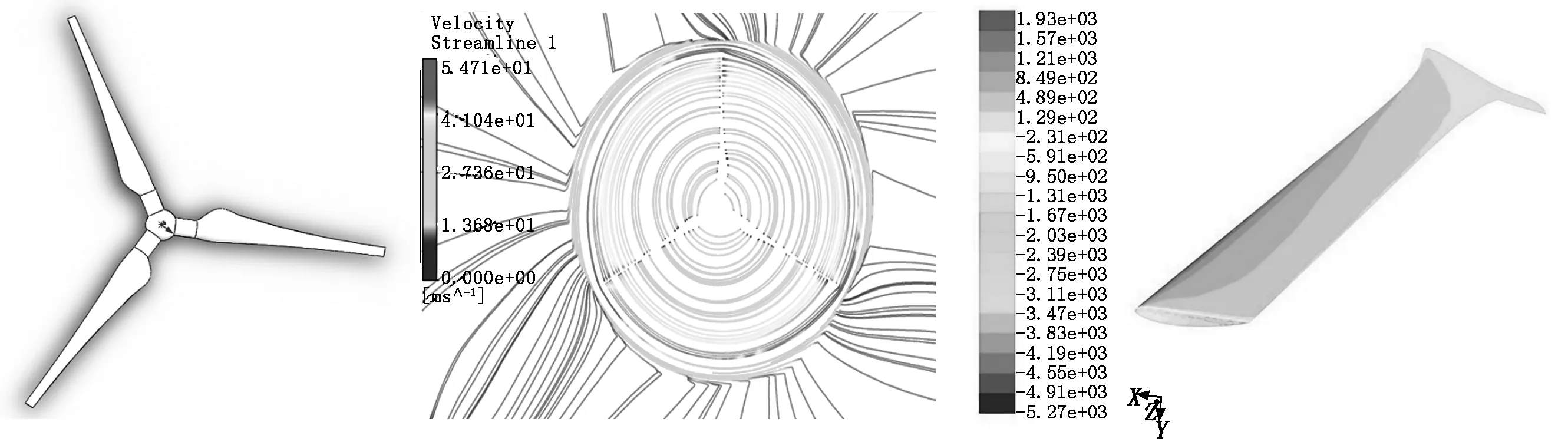

通过放样得出叶片模型,然后使用阵列得出3个叶片,为了计算更加简单方便,对轮毂做了简化处理,整个叶片三维模型如图3所示。

图3 叶片三维模型 图4 Y=0截面处流线图 图5 叶片迎风面压力云图

1.2 流场的建立与数值模拟

在叶片模型建立好之后,将叶片模型导入ANSYS Workbench 模块中,然后建立流体域和旋转域。

在流场建立后,进行初始条件与边界条件的给定:

(1) 内流域边界条件:将内流域设置为旋转类型(Rotational),同时设置转速为335 r/min。

(2) 外流域边界条件:将外流域设置为静止,各参数保持为默认值。

(3) 入口边界条件:Fluent中的入口边界条件包括速度入口、压强入口、质量流入口等,因为本文研究的是风力机运行工况下的气动特性,所以将入口边界条件设置为速度入口(velocity inlet),风速为7 m/s。

(4) 出口边界条件:Fluent中的出口边界条件包括压强出口、压强远场、出流等,其中出流边界条件适用于充分发展的流场,当计算完成之前无法确定流场出口的压强和速度时,就可以使用出流边界条件。由于风轮流场中外流域出口速度未知,因此将出口边界条件设置为自由出流(outflow),出口流量比设置为1。

(5) 壁面边界条件:Fluent中的壁面边界条件分为运动壁面和静止壁面。风轮和轮毂是旋转部件,本文将叶片表面和轮毂表面都设置为运动壁面(Moving Wall),因为叶片和内流域有着相同的转速和旋转方向(绕Y轴),所以相对于内流域,叶片的转速为0,确保叶片与内流域之间无相对运动。外流域的侧面设置为静止壁面(Stationary Wall)。壁面都采用无滑移条件。

(6) 交界面(Interface)边界条件:一般用于两个区域共面的部分,而这两个区域的网格划分可以不同,在进行数据交换时 Fluent 可以自行插值传递,本文将内流域和外流域共面的部分设置成交界面,以此来实现数据的计算和交换。

1.3 数值模拟结果分析

图4为叶片节段Y=0截面处流线图。从图4可观察到,最小的流场速度在叶片的前方,当风到了叶片前方时,流场速度开始下降,在叶片后方最大流场速度为54.7 m/s,而过了叶片后,其正后方流场速度增加。图4为额定风速下Y=0截面处的速度流线图,可以看出,叶根部分的气体流速较小,气流速度最大值位于叶尖附近,从叶根到叶尖部分气流速度不断增大,变化趋势较为明显。

总体上,从叶片的叶根到叶尖部分,风力机叶片周围的空气气流没有出现强烈的漩涡,流动状态较为良好,叶片具有较好的气动性能。

图5、图6分别为叶片迎风面与背风面的压力云图。

从图5、图6中可以看出:在接近叶尖部分的最大压力为1.93×103Pa,下翼面的最大压力为-5.27×103Pa,压强值从叶尖到叶根不断减少,并且变化幅度较小,这是由于离心力作用的存在,空气气流不断向叶尖部分推挤,使得压力面的叶尖压强增大而叶根压强较小;叶片背风面为吸力面,主要受负压作用,负压最大值位于叶尖前缘附近,叶根处负压较小,背风面压强以翼型前中部为负压中心往外扩散,沿叶尖到叶片中部的压强变化幅度较大。对于叶片压力面,其高压区由整个叶片向叶片前缘移动;对于叶片的吸力面,其低压区由整个叶片向叶片前缘移动,这是由于叶片的旋转产生了相对速度,合成风速作用在叶片表面的结果。叶片压力面与吸力面的压强差可以产生升力,从而使叶片做旋转运动。对于叶片受力较大的部分,我们需要进行优化设计并提高结构强度,避免其在运行过程中发生断裂。

图6 叶片背风面压力云图 图7 风轮迎风面压力云图 图8 风轮背风面压力云图

为了进一步验证单叶片模拟得到的数据的准确性,用上述的数值模拟方案模拟整个风轮的流场,得到了整个风轮的迎风面压力云图与背风面的压力云图,如图7、图8所示。

从图7、图8中可以看到:整个风轮在接近叶尖处的最大压力为2.01×103Pa,单叶片的最大压力为1.93×103Pa,结果接近;同样背风面的最小压力为-5.349×103Pa,单叶片的最小压力为-5.27×103Pa,结果接近。说明单叶片模拟数值结果相对可靠。

2 功率验证

功率问题是风力发电机气动特性研究的重点之一,风力机的三维数值模拟对风能转化效率和风力机功率控制都有十分重要的意义。

通过本文数值模拟结果分析得出,单叶片模拟结果与整个风轮所模拟的结果接近,所以以整个风轮模型来计算出其功率。风轮的功率是通过转矩和转速确定的,根据 Fluent 计算出叶片的转矩,然后利用公式即可求解出风轮的实际输出功率。

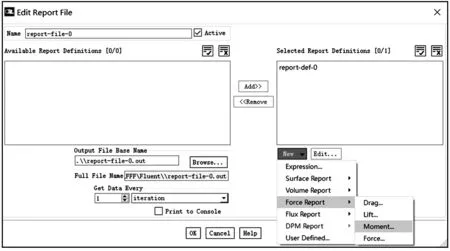

在 Fluent 计算时添加监视窗口,如图9所示。

图9 叶片转矩监视界面

当计算迭代完成后,计算出风轮的转矩,如图10所示。

图10 叶片转矩

通过式(8)计算出风轮功率[4]:

(8)

其中:P′为风轮输出的实际功率,kW;T为转矩,N·m;n为风轮转速,r/min。

通过公式(8)计算额定风速工况下风轮的实际输出功率为1.82 kW,风轮输出功率与设计功率较为接近。Fluent数值模拟产生误差的因素有:①叶片建模时叶素截面较少而且沿叶片展向都采用一个攻角;②在使用SolidWorks建模时,建立的叶素截面较少;③对风轮流场进行网格划分时没有选择恰当的网格尺寸,可能对数值模拟结果产生影响。

总体来说,数值模拟得到的输出功率与设计功率相差不大,基本上满足风力机叶片性能指标。

3 结论

本文基于具有优良空气动力性能的翼型 NACA4412,运用数值模拟方法准确地得到风力发电机叶片的气动数据和动态特性,能够直观显示风机三维流场的变化情况,并且计算时间较短、结果精度高、成本低,因此数值模拟法在研究风机气动特性方面是一种有效的方法。本文的研究对象为小型水平轴风力发电机,采用CFD数值模拟方法对风轮三维流场进行仿真模拟,得出了气动性能数据;分析了风轮的动态特性,这对优化风轮气动性能、提高风能利用率、减少风场事故具有一定的参考意义。