薄板V形折弯回弹的实验及数值模拟研究

罗少敏,贾 赟,罗文波

(贵州理工学院 航空航天工程学院,贵州 贵阳 550003)

0 引言

钣金折弯是板料在模具压力作用下发生弹性变形和塑性变形,最终获得所需零件的一种加工工艺,广泛应用于汽车、航空航天以及其他工业生产。由于板料刚性较小,回弹是折弯成型中无法避免的,回弹量的预测是产品加工、装配和质量控制的重要方面。

折弯回弹与板料材料、板料几何参数、模具尺寸、折弯工艺参数等密切相关。国内外学者从理论、实验及仿真分析等方面开展了相应的研究。王飞等[1]通过建立简化模型,对板料的成形和回弹过程进行有限元仿真试验,分析了材料弹性模量和硬化指数、板料厚度、下模具开口宽度、上模具圆角半径及润滑条件对回弹的影响;陈刚等[2]用有限元分析和实验相结合的方法研究WELDOX960高强度钢板折弯过程中材料厚度、下模开口、上模圆角半径、折弯角度等参数对回弹的影响,并发现了回弹角度的规律;余亨等[3]建立简化模型,用有限元仿真对不锈钢板料的成形和回弹过程进行研究,分析了弹性模量、板料厚度、下模具圆角半径、摩擦因数对折弯回弹的影响;窦龙龙[4]基于建立的V形自由折弯模型,对折弯与回弹过程进行仿真计算,分析板厚、材料弹性模量和模具的上模圆角半径、下模圆角半径和开口宽度等对回弹的影响;欧阳代武等[5]对包括材料性能参数、板料厚度、折弯圆角、折弯深度等影响参数进行分析与研究,通过ANSYS软件分析回弹影响参数对回弹角度的影响程度,并提出了几种减小回弹的控制措施,为钣金折弯回弹进行前期预防提供了参考依据;张伯荣等[6]对航空材料进行折弯回弹分析,分析了铝制壳体在加工中产生回弹的原因,并列出影响因子,用有限元仿真分析回弹的影响,优化模型,为实际加工提供了重要的参考。郑淇文等[7]以Strenx960钢为对象,研究了板料厚度、凸模圆角半径、摩擦因数以及冲压速度等工艺参数对折弯质量的影响,同时建立了有限元模型进行工艺方案的优化设计。魏子豪等[8]同样以Strenx960钢为对象进行了类似的研究。

本文以1060铝合金和Q235钢板料为对象,进行了不同影响参数的V形折弯实验,获得了板料回弹量。采用ANSYS有限元分析软件对板料折弯和回弹过程进行仿真分析,研究了保压时间、板料厚度、Y行程(下压量)及材料对回弹的影响规律,为板料折弯成型及质量控制提供参考。

1 折弯实验研究

1.1 实验条件

选取1060铝合金和Q235钢板材进行折弯实验,尺寸规格为50 mm×100 mm。折弯设备为江苏国力锻压机床有限公司的WC67K数控折弯机。实验过程中,摄像头拍摄获取整个折弯过程,通过图像处理获得薄板折弯卸载前角度和卸载后角度(如图1所示)。同时,为研究不同参数对回弹的影响,还进行了不同保压时间、不同Y行程(下压量)、不同板料厚度以及不同材料的实验。

图1 薄板折弯卸载前、后的角度

1.2 实验结果分析

1.2.1 保压时间的影响

保压时间是材料折弯后上模与板料继续接触的时间。保压时间分别选取2 s、3 s、4 s、5 s和6 s,实验测得的Y行程为70 mm时2 mm厚铝合金板卸载前、后角度及回弹量如图2所示。

图2 保压时间对回弹量的影响

由图2可以看出:卸载前角度在101.8°~103.8°范围内,卸载后角度在107.0°~108.9°范围内,卸载前、后的角度随着保压时间的增大而减小,但变化不大;回弹量在5.1°~5.3°范围内变化,回弹量随着保压时间的增大略有增大,但总体而言保压时间对回弹量的影响较小。

1.2.2Y行程的影响

Y行程是折弯机上模竖直方向的行程,通过适当的计算可以转换为下压量,直接影响板料的折弯角度。Y行程分别选取60 mm、65 mm、70 mm和75 mm,1 mm厚铝合金板保压2 s时折弯实验测得的卸载前、后角度及回弹量如图3所示。

图3 Y行程对回弹量的影响

从图3可以看出:卸载前角度和卸载后角度随着Y行程的增大而减小;Y行程(或下压量)对回弹角度的影响较大,铝合金板回弹量随着Y行程(或下压量)的增大而增大。

1.2.3 厚度的影响

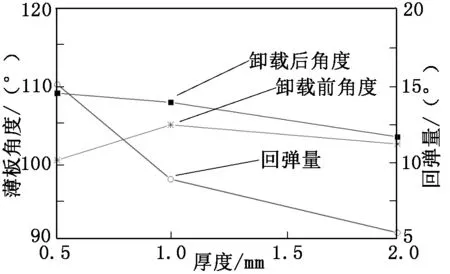

板料的几何尺寸参数中厚度是影响回弹的重要因素。选取厚度分别为0.5 mm、1 mm、2 mm的铝合金板在Y行程为70 mm、保压2 s下进行折弯实验,实验测得的卸载前、后角度及回弹量如图4所示。

图4 板料厚度对回弹量的影响

从图4可以看出:同一下压量时0.5 mm厚铝合金板料卸载前的角度最小,而卸载后的角度最大;同时,明显可见卸载后的角度随着厚度的增加而减小;回弹量随着板料厚度的增加逐渐减小,厚度对回弹量的影响较大。

1.2.4 材料的影响

由于材料性质的不同(如弹性模量、硬化指数),板料折弯后的回弹也表现出一定的差异性。选取1 mm厚度的铝合金板料和Q235钢板进行折弯实验,折弯实验数据见表1,实验测得的回弹量如图5所示。

图5 材料对回弹量的影响

从表1可以看出:相同厚度和相同下压量下,1060铝合金板的卸载前和卸载后的角度以及回弹量均大于Q235钢板。分析其主要原因是由于Q235钢的弹性模量大于1060铝合金,弹性模量越大,回弹量越小。

表1 不同材料折弯实验数据

从图5可以看出,在相同Y行程下,1060铝合金板的回弹量比Q235钢板大;同时在Y行程小于75 mm时,铝合金的回弹量随着下压量的增加而增大;而在Y行程小于70 mm时,Q235回弹量随着下压量的增加而增大,在Y行程大于70 mm后,Q235回弹量随着下压量的继续增加开始减小,说明Q235在相同模具开口宽度和下压量下的回弹量更加敏感。这进一步说明材料的性质对回弹量影响较大。

2 薄板折弯仿真分析

采用ANSYS Workbench建立V形折弯的几何模型并建立对应的有限元模型,共得到9 279个网格,上、下模及板料之间设置摩擦,上模施加位移载荷,下模施加固定约束,板料施加Z向位移约束。板料折弯有限元模型如图6所示。

图6 板料折弯有限元模型

对2 mm厚铝合金板料在Y行程为70 mm、保压时间为2 s时的折弯进行仿真,结果如表2所示。通过对比实验与仿真结果可知,回弹前、后的角度误差皆小于10%,回弹量的差值为1.3°。不同影响因素下有限元仿真结果与实验对比如图7所示,实验与有限元仿真的结果基本一致。两者趋势相同,误差在一定的范围内。

图7 仿真与实验对比

表2 实验与仿真结果对比

在保压时间里,上模的位置没有发生变化,板料的折弯角度也没有发生变化,此时为回弹前的角度,图8(a)为此状态下的应力云图,可以看到此时板料中间弯曲角部分的应力接近最大值,应力为177.2 MPa,应力向外逐渐变小。在上模离开后,板料开始回弹,弯曲产生的弹性变形消失,只有塑性变形,形成弯曲件,图8(b)为回弹后的应力云图,结合图9可以看出应力的最大值为99.72 MPa。结合下压量加载时间历程(见图10)判断,在板料开始折弯后0.1~0.2 s之间,应力值的变化较大;在保压时间1.4 s~3.4 s里,应力为最大值,并且没有变化;在3.4 s~3.5 s左右,上模回程,直至上模与板料没有接触,板料发生回弹,并且应力变化较大;在3.5 s后,曲线水平,板料在这段时间里回弹几乎没有变化,折弯角度趋于稳定。

图8 回弹前后铝合金板料应力云图

图9 折弯过程最大应力的变化

图10 下压量时间历程

3 结论

通过折弯实验和有限元仿真对1060铝合金和Q235钢板料V形折弯回弹进行了分析,研究了保压时间、板料厚度、Y行程及材料对回弹的影响规律。分析结果如下:

(1) 保压时间对回弹量的影响较小。

(2) 卸载后的角度随着厚度的增加而减小,回弹量随着板料厚度的增加逐渐减小,厚度对回弹量的影响较大。

(3) 卸载前角度和卸载后角度随着Y行程(或下压量)的增大而减小。1060铝合金回弹量随着Y行程(或下压量)的增大而增大。Q235回弹量随着Y行程(或下压量)的增大呈现先增大后减小的趋势。

(4) 材料属性对回弹量影响较大。相同条件下,1060铝合金板卸载前和卸载后的角度以及回弹量均大于Q235钢板,说明Q235在相同模具开口宽度和下压量下的回弹量更加敏感。