直流输电换流阀高分子材料耐受温度与燃点研究

朱正一,张天枫,毛颖科,龚震东,吴剑敏,官瑞杨,贾志东

(1.国网上海市电力公司,上海 200063;2.广东省复杂滨海环境电力装备可靠性工程技术研究中心,清华大学深圳国际研究生院,深圳 518055)

引言

我国直流输电工程的输送容量和输电距离在本世纪初已经达到世界第一的位置,并且积极建设新工程[1,2]。换流阀是直流换流站的重要设备,而换流站承担着直流输电中交直流转换的功能。换流阀构成上存在较多有机高分子材料,且工作在空气环境下,这为火灾的发生与蔓延提供了条件。国内外的直流输电工程中均发生过换流阀的火灾事故,造成一定的经济损失[3-5]。换流阀起火原因主要包括阀塔冷却系统故障、短路、局部放电等,但其本质都是异常的工作状态下换流阀内的材料所承受的温度超过了其耐受的温度范围。因此确定换流阀内部主要元件的材料的耐受温度,及相对于实际运行条件的裕度,是研究及预防换流阀起火事故的重要工作内容。

截至目前很少有针对换流阀材料的耐热温度的研究,已有较多关于换流阀消防的研究工作[3,6-8],其中少数文献提到了利用UL94V-0标准作为衡量阻燃特性的指标[8]。UL94V-0是防火等级标准UL94中垂直燃烧法的最高等级V-0。该方法默认为室温下进行试验,且没有规定引燃用火焰的温度,适用于常温下外部火焰引燃条件下的可燃性评估[9],但对于高温条件下、试样本身被加热到较高温度进而引发的燃烧不是十分适用。针对高分子材料耐受温度的研究大多采用热分析的方法,其中最常用的方法是热重分析(Thermogravimetric Analysis,TGA)[10-16]。

本文主要采用TGA判断换流阀材料在空气环境下的热失重起始温度,以此衡量换流阀材料耐受温度。并对比红外热像仪测得的现场数据和仿真数据,得到换流阀材料的升温裕度。并且采用了热空气炉法测试了所有换流阀主要元件材料的燃点。最后分析燃点与热失重起始温度之间的相关性关系。

1 实验设备与方法

1.1 TGA实验

实验采用的设备为METTLER TOLEDO TGA/DSC1 热重同步分析仪。天平灵敏度:0.1 μg;测量准确度:0.005 %;测量精度:0.0025 %;称量范围:0~1 g;温度范围:室温~1100 ℃;升温速率范围:0.02~250 K/min。

实验设定的升温速率:10 ℃/min;温度为30 ℃升温至900 ℃;反应气体:干燥空气(79 %N2+21 %O2),流量50 mL/min;保护气体:N2,流量20 mL/min。

实验中取样的换流阀元件来自于枫泾站AREVA换流阀,实验样品包括了该型号换流阀中主要元件中除金属材料外大量使用的材料。对换流阀元件不同部分进行取样后置入氧化铝坩埚,采样质量在1~15 mg不等,坩埚规格为ø6*4 mm 70 μL。对所有实验样品进行编号结果如表1。将装样后的坩埚放入实验设备,运行测试程序并得到结果。

表1 实验样品编号

本文对热失重实验数据的处理方法主要为先绘制热重(Thermogravimetry,TG)曲线,然后确定热失重起始温度。选取从35 ℃开始到重量稳定不再发生失重为止的实验数据。为获得尽可能准确的热失重起始温度,对DTG数据采用外推法来确认材料的热失重起始温度。

1.2 燃点实验

本文采用GB/T 9343-2008 《塑料燃烧性能试验方法 闪燃温度和自燃温度的测定》标准中所规定的热空气炉法,使用炯雷公司生产的DW-04型点着温度测定仪对研究样品进行了燃点测试。

实验中的样品按照标准,均属于密度大于100 kg/m³的试样,取样质量为3.0±0.2 g。对于片材切成20×20 mm±2 mm的正方形,堆积起来达到质量要求。对于薄膜材料,卷起一条20±2 mm宽的带达到式样质量的要求。

本文按照标准规定进行了闪燃温度的测定,并以此作为燃点。具体的测试方法为在热空气炉的坩埚中放入样品后将设备通气温度调整为预设温度,并在出气口防止丁烷火焰以检测样品在该温度下10 min内是否能够被点燃。对同一个样品以10 ℃的梯度进行多组实验,能够发生燃烧的最低温度确定为燃点。对于刚好发生燃烧的实验组,如果是在未达到目标温度的升温过程中发生燃烧,本文中以发生燃烧瞬间的温度记录为燃点。

2 实验曲线及数据处理结果

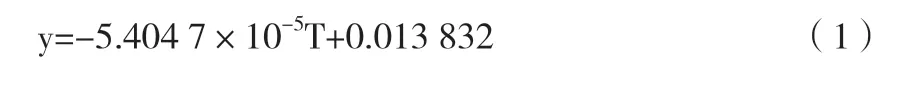

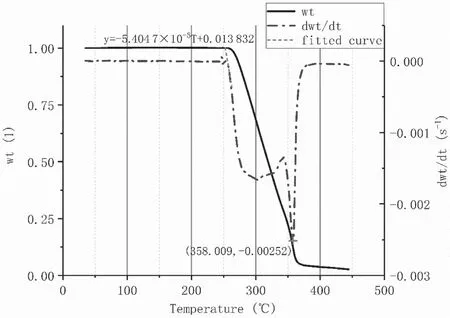

以薄膜电容器内部薄膜的结果为例。薄膜电容器内部薄膜的TG和DTG曲线如图1所示,只有一个失重阶段,对DTG外推进行线形拟合后得到的拟合函数也已经标出。DTG曲线存在两个重叠的失重峰。

对DTG数据采用外推法得到的拟合直线方程在图1中虚线上方已经标出,为式(1):

图1 薄膜电容器内部薄膜的TG/DTG曲线

根据计算可得薄膜电容器内部薄膜的热失重起始温度为255.9 ℃。

其余材料的TG和DTG曲线按照同样的方法进行处理,结果汇总于表2。电阻内容物为正常工作时电流流过产生电阻的材料;光纤芯指光纤内部的芯材,材质一般为石英或玻璃。这两种材料在的TGA结果在设定的温度范围内没有出现明显的热失重现象。

表2 所有样品的数据处理结果

所有样品使用热空气炉进行燃点实验的结果不需要进行特殊处理,与热失重起始温度共同列在表2中。

为获得所有材料实际运行中承受的温度,综合采用实测数据、出厂试验数据以及有限元仿真获取。材料8的实际运行温度参考值取自areva换流阀出厂试验结果。材料1,2,3的数据来自于文献[17]中的数据修正后得到。材料7,9是实际运行中没有明显受到热源影响的材料,因此选取实际运行数据中最高阀厅温度作为估计值。材料4为根据areva换流阀出厂试验给出阻尼电阻损耗进行有限元仿真后得到的结果,同时该结果与红外热像仪拍摄的现场运行照片的温度基本相符。

3 结果分析

3.1 材料的耐受温度裕度分析

从实验结果可以看出,在换流阀主要元件材料中,材料编号2的电容器灌封材料的热失重起始温度最低,为191.9 ℃。同时该材料的温度裕度也是最低的131.5 ℃。热失重起始温度第二、第三低的材料依次为编号4的电阻电极间绝缘材料和编号7的光纤外皮。这三种材料是换流阀中比较薄弱的部分,在异常升温的情况下有可能出现材料达到热失重起始温度而造成材料热解的情况。

所有材料的热失重起始温度都高于实际运行温度,温度裕度最低为131.5 ℃。可以看出所有材料温度裕度的高低顺序与热失重起始温度基本一致,其原因主要在于各材料实际运行温度的差距远小于不同材料热失重起始温度的差距。并且所有材料的温度裕度都远大于其正常运行时相对于阀厅温度(30~40 ℃)的温升。这说明即便是换流阀出现过载运行的情况,也不会使得换流阀材料因此出现热失效的情况。

3.2 TGA实验及燃点实验的相关性分析

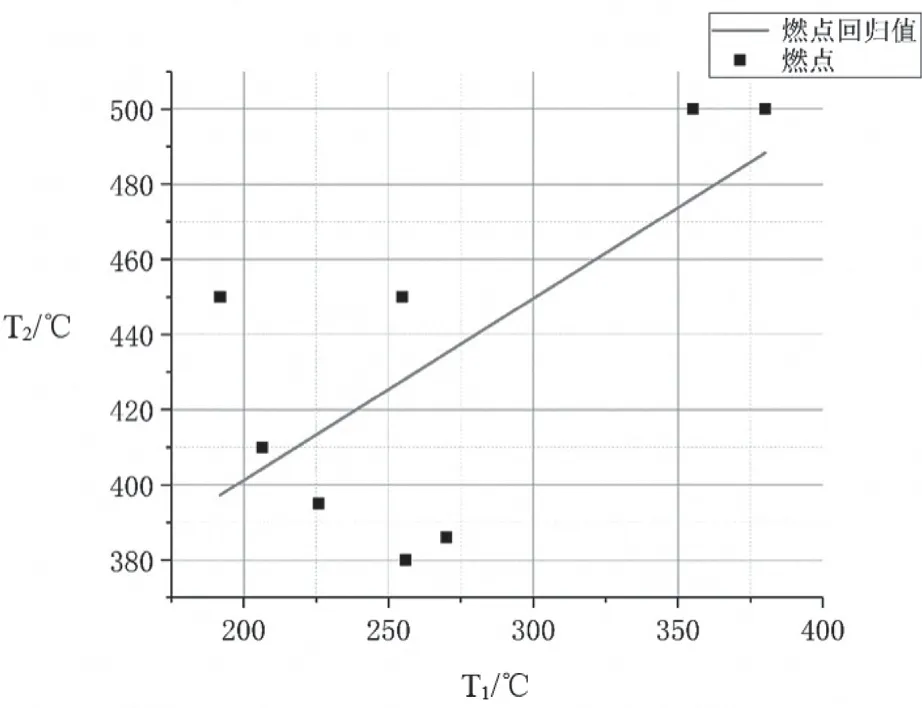

所有材料的燃点均明显高于热失重起始温度,这与高分子材料燃烧过程中先热解产生可燃气体后发生燃烧的机理是相符的[18]。为了明确高分子材料耐受温度与燃点是否具有相关性,对两组实验数据进行一元线性回归拟合,表达式为:

式中:

T2—燃点;

T1—热失重起始温度。

拟合直线的R2=0.44984小于0.5,说明这个模型自变量对因变量的决定性不够强 。置信度检验的结果F((1,6),0.995)=18.63满足显著水平α=0.01。燃点与热失重起始温度的线性回归分析结果如图2所示。

图2 燃点与热失重起始温度的线性回归分析结果

从中回归分析模型给出的预测可以看出与实际数据相差较大,而且实际数据的分布也没有表现出明显的高次函数或是指数等相关性。

因此实验获得的燃点和热失重起始温度具有一定的正相关性,但线性关系较弱。这说明换流阀元件材料的热失重起始温度虽然可以表征材料的耐受温度,但是不能完全决定材料的燃点。在实际生产中需要分别考虑材料的热失效风险和燃烧风险。所有元件材料中电容器内部绝缘材料的燃点和热失重起始温度相差最小,为116.1 ℃,该材料在发生热失效后进而发生燃烧的温度裕度最小。

4 结论与展望

利用热分析的方法能够定量判断换流阀主要元件材料的耐温。对本文选取的换流阀元件材料的DTG曲线进行线性拟合外推能够得到较为准确的热失重起始温度,以此表征材料的耐受温度。实验结果中材料的温度裕度与其耐受温度相关性较强,并且所有材料的温度裕度都远大于其正常运行时相对于阀厅温度的温升。这说明换流阀运行过程中的过载等情况不足以引发材料的热解过程,发生热解的材料是收到其他热源的影响。结合2010年南桥站起火事故的分析,沿面闪络是可能因素之一,其他因素还有电晕放电等。所有材料中耐受温度以及裕度相对较低的材料有电容器的灌封材料、电阻电极间绝缘材料和光纤外皮。这些几种材料在实际运行中在同样的热源作用下,更容易发生热失效。

高分子材料的燃烧过程一般是先热解产生小分子可燃气体,然后热解产物发生燃烧[18]。因此当高分子材料出现热解时就意味可能向环境中释放可燃气体,可以作为存在燃烧风险的判据。在实际换流阀运行的过程中应当避免任何材料达到或接近实验测得的热失重起始温度。而燃点测试结果表明,实际的燃烧发生所需要的温度是高于热失重起始温度的,二者具有正相关性。但材料的热失重起始温度并不能直接决定材料的燃点,因此实际生产中换流阀元件材料的热失效风险和发生燃烧的风险需要分别进行评估。

本研究中采用了热失重方法中热失重起始温度表征材料的耐受温度,使用该方法表征高分子材料在高温下的失效较为准确直接。同时由于高分子的燃烧过程是从热分解发展形成的,温度达到热分解温度也是换流阀中高分子材料燃烧的必要条件。但热失重法在表征成分复杂且未知的材料时存在一定局限性,不同材料在出现热失重时的失效程度可能有所不同。本文的研究结果为后续对换流阀材料的高温失效机理的进一步研究以及换流阀起火的可能原因分析提供了参考。