凸轮座圈加工方案改进及专用夹具设计

陈 雪

(包头职业技术学院 数控技术系,内蒙古 包头 014030)

1 凸轮座圈零件加工难点

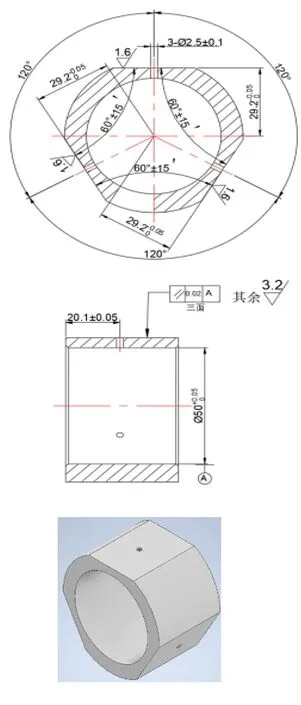

该凸轮座圈零件不仅要求精度高而且相关联尺寸要求严格,要求在外径Φ66mm,高41.7mm的圆柱上铣3个互为60°±15′的面,且孔中心对每个面的尺寸为29.2mm,内孔对每个面平行度为0.02mm,见图1。由于工件尺寸太小,没有小型工作台的卧式加工中心来进行加工,因此不能通过旋转工作台来实现在一次装夹过程中同时铣3个互为60°±15′的面。根据现有生产条件,只能选择数控卧式铣床来进行加工。

图1 凸轮座圈零件

2 改进前的加工方案

2.1 定位方案的选择

同普通机床一样,在数控机床加工时,零件的装夹仍遵守6点定位原则。另外,还要符合以下要求:①选择定位基准时,应尽量减少装夹次数,一次装夹要尽可能完成较多表面的加工;②定位基准应尽量与设计基准重合,以减少定位误差对尺寸精度的影响;③定位基准要能保证多次装夹后零件各加工表面之间相互位置精度,避免因定位基准的转换引起的定位误差;④定位基准的选择应有利于提高工件的装夹刚性,以减小切削变形;⑤定位基准应能保证工件定位准确、迅速、装卸方便、夹压可靠;⑥要全面考虑零件各工位的加工情况,保证其加工精度[1]。

2.2 凸轮座圈零件初选的定位方案

将组合夹具固定在工作台一角,先加工一个面,再以此面为基准利用组合夹具块定位,旋转工作台加工其余两个面。

采用这种定位方案加工的凸轮座圈零件,经检验后发现角度60°±15′有时合格有时超差,零件加工精度不稳定,且孔中心对每个面的尺寸也不是太一致,加工出的产品稳定性和一致性不好,合格率仅达到70%,这样一来会对后面精磨面工序产生影响。改造前的加工方案见图2。

图2 改造前的加工方案

经过多次分析后得出,造成凸轮座圈零件不合格的原因为:①由于二次装夹时定位块与加工完的第一面在夹紧后没有完全贴合引起的定位误差所引起;②在定位块与加工完的第一面完全贴合后用扳手夹紧工件时,随着夹紧力的转动工件也在这个力的方向发生了一个轻微的转动,从而导致凸轮座圈零件最终加工不合格。

3 加工方案改进及专用夹具设计

得知造成凸轮座圈零件加工不合格的原因后,为了攻克这个难题,笔者经过计算设计一个定位元件,巧妙地将定位元件和分度头连接在一起,并使其处于分度头中心处,利用分度头旋转角度来加工3个面,这样一来实现了一次装夹完成凸轮座圈零件3个互为60°±15′的面的加工。

a.定位元件 b.改造后的定位装夹方案

根据切削用量的选择原则,粗加工时,以提高生产率为主,半精加工和精加工时,以保证加工质量为主,兼顾切削效率、经济性和加工成本来选择合理的切削用量。使用改进后的加工方案加工凸轮座圈零件并对其对进行检验,发现3个面的3个角度60°±15′都合格,且孔中心对每个面的尺寸也保证在±0.02mm之内,加工出的零件稳定性和一致性都得到了大幅度的提升。改造后的加工方案见图3。

4 结论

通过对零件的最终检验可知改造后加工的零件完全符合图纸尺寸精度及形位精度要求,合格率高达100%。通过改造,所加工出的零件稳定性和一致性都得到了大幅度的提升,圆满地完成了零件加工任务。改造后零件一次装夹就能完成所有的加工内容,这样避免了二次装夹时产生的定位误差及定位夹紧操作时间,因此生产效率提升了30%,同时也为后续同类产品的生产提供了新的加工思路,为今后的科研攻关提供了技术支撑,积累了宝贵的经验。