水蒸汽喷射真空泵在农药生产中的应用

朱海桃

(南通江山农药化工股份有限公司,江苏 南通 226000)

在农药、化工生产过程中,许多操作需要用到真空条件。比如,减压蒸发、减压蒸馏、负压提浓、脱水操作,以及物料输送等单元操作。在使用了真空条件后,使得操作的速率加快,反应的温度降低,提高了产品的品质,节约了能源消耗,同时也给安全生产带来了保障。

南通江山农药化工股份有限公司酰胺类分厂在生产丁草胺、乙草胺过程中需要用到真空条件进行脱溶操作。由于之前使用的是机械式真空泵组,存在轴封经常性泄漏、噪声大、电耗大、零部件损害多等问题,所以对其进行了相应的改造。使用了结构相对简单,运行可靠的水蒸汽喷射泵进行抽真空操作,经运行对比,可节约能源40%以上。

1 水蒸汽喷射泵的工作原理与特点

1.1 蒸汽喷射泵的工作原理

蒸气流真空泵是一类用蒸气流体作为抽气媒介来获得真空的装置,包括蒸气喷射泵、蒸气扩散泵、蒸气增压泵等。其原理均是基于高速运动的蒸气流与被抽气体进行混合后进行能量交换而达到抽气的目的。

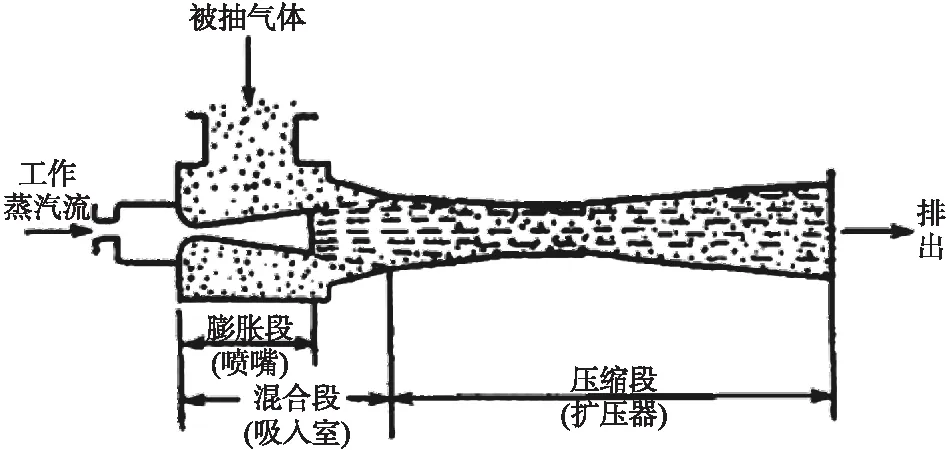

水蒸汽喷射泵工作原理见图1。

图1 水蒸汽喷射泵工作原理示意图

工作蒸汽高速进入喷射真空泵的喷嘴。由于喷嘴是一个截面积很小的圆形小孔,通过喷嘴后动力蒸汽产生绝热膨胀。此时将位能(压力能)转化为动能(速度能),高速射出,压力下降,携带着被抽气体进入混合段。两股气体一边进行能量交换,一边又逐渐被压缩,逐步进入到压缩段。此时动能又转化为位能,最后从扩压器中排出喷射器。[1]

1.2 水蒸汽喷射泵的特点

水蒸汽喷射泵工作范围较宽(1×105Pa~10-2Pa),抽气量也很大(每小时能达到几百千克),使用介质无严格要求,主要特点有:

1)无尺寸限制 (DN 8~DN 3500);2)设计上无限制,真空度可达到 0.01 Pa;3)可以使用各种动力蒸汽;4)能处理吸入流中的污物;5)可根据物料特性采用各种材料制造;6)性能高,安全,低维护费用,寿命长。

1.3 水蒸汽喷射泵的结构及分类

水蒸汽喷射泵由喷射泵、冷凝器、消音器等部分组成。根据喷嘴类型一般分为:单喷嘴喷射泵,多喷嘴喷射泵和可调节喷嘴喷射泵。其中,多喷嘴技术可以节约10%~20%的蒸汽消耗,多用于喷射器直径和蒸汽消耗量较大的场合;可调节喷嘴喷射泵可以自动调整蒸汽量,其操作原理是气力推动锥形轴(可轴向移动)移入或移出喷嘴以控制动力蒸汽的流量,用于吸入或排出压力需要随时发生改变工艺条件的场合。[2]

水蒸汽喷射泵在使用时还需配套相应的冷凝器,一般按照结构不同分为:大气冷凝器和表面冷凝器。大气冷凝器一般有分配盘式、孔板式和伞帽式三种,主要作用就是使冷却水呈细柱状或降膜状分布,以增加热交换面积。大气冷凝器需要一定的安装高度,通过液体自重排液,只能垂直安装。如果低位安装 (无大气腿)则需要采用机械方式排液,一次性投资低,需要较少的冷却水,可在较低的绝对压力下操作,维护少、无须清洗,可使用各种材料制造,还可用作清洗器,但污染冷却液。表面冷凝器的蒸汽与冷却水分别在管子内外,通过管壁进行换热,能够回收尾气中的冷凝液,安装方式可以垂直或者水平,无需安装大气腿,设备投资相比大气冷凝器稍大。

水蒸汽喷射泵使用时一般根据真空度的要求进行串联使用,级数越多,所达到的极限真空也越高。也可根据实际情况与水喷射泵、机械式喷射泵联合使用。

2 江山公司农药脱溶系统真空改造方案

江山公司脱溶系统需要达到 600 Pa 的极限真空,尾气排放为常压,不凝气为乙醇:(115 kg/h),系统泄漏量 4.54 kg/h(按照HEI标准计)。根据此工艺条件,江山公司进行了真空技术方案的改进。

2.1 工作蒸汽压力

蒸汽喷射器以蒸汽为驱动力,其蒸汽压力越高,蒸汽与冷却水量消耗就越少,但工作蒸汽压力过高时,会引起膨胀增加,引起喷嘴损失,且蒸汽压力越高,蒸汽产生的费用和设备投资相应增大。结合江山公司实际的蒸汽压力情况,最终选择工作蒸汽压力为0.6 MPa(表压),最低压力不低于 0.55 MPa[3]。蒸汽压力波动过大或者蒸汽压力过低,均会对蒸汽喷射泵的抽气能力产生比较大的影响,所以为了保持动力蒸汽的压力稳定,在蒸汽管道上增加了稳压阀门。

考虑到工作蒸汽干度的影响,工作蒸汽含水时会使泵的运行不稳定,所以为了保证蒸汽干度,除了在蒸汽管道上进行输水,同时对蒸汽管路进行有效保温。另外,在进入喷射泵前增加蒸汽包进行二次分水,保证蒸汽的干度。[4]

2.2 真空度

本次改造需要达到的极限真空为 600 Pa,根据(表1)水蒸汽喷射泵级数与极限真空对比,选择3级喷射泵进行串联使用。

表1 水蒸汽喷射泵级数与极限真空对比

2.3 冷却水

冷凝器冷却水的温度越低,冷却水用量就越少,真空效果也相应较好。如果冷却水的温度升高,水蒸汽喷射泵的抽气能力会下降,达不到工艺值,所以本次改造时选择冷却水温度小于 25 ℃。

冷却水的流量也是一个重要的指标。流量不足,冷凝效果变差,真空度也会急剧的下降,甚至造成倒吸的现象。结合冷凝器口径选择了冷却水量为 60 m3/h。

另外,一个冷却水的重要指标是冷却水的水质,水质变差,硬度升高,会导致冷凝器积垢甚至堵塞,影响冷却性能,使得动力蒸汽不能冷凝,影响真空效果。所以确定循环冷却系统需要进行定期换水、排水[5]。

2.4 真空改造方案

根据以上的系统条件,最终选择了三级水蒸汽喷射泵串联与一级水蒸汽喷射泵并联使用,三级水蒸汽喷射泵串联后使得极限真空达到 600 Pa 以下,一级水蒸汽喷射泵并联作为启动级保证抽气量,保证达到极限真空的时间。具体改造见图2。

图2 真空改造流程图

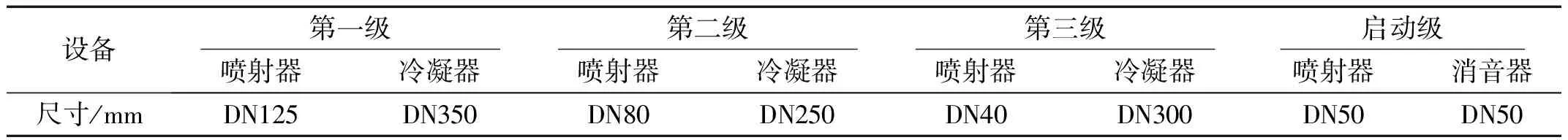

2.4.1 设备尺寸

改造后的真空系统设备尺寸见表2。

表2 水蒸汽喷射泵各级尺寸一览表

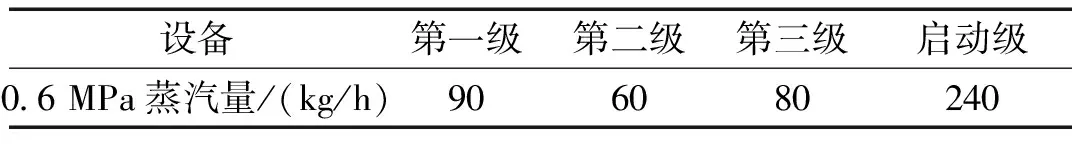

2.4.2 蒸汽用量

改造后的水蒸汽喷射泵各级蒸汽用量见表3。

表3 水蒸汽喷射泵各级蒸汽用量一览表

2.4.3 冷却水用量

改造后的水蒸汽喷射泵各级冷却水用量见表4。

表4 水蒸汽喷射泵各级冷却水用量一览表

2.4.4 改造前后对比

改造完成后对比之前的机械式真空泵性能,从真空度、稳定性、维修费用等8个方面进行了对比,详细对比见表5。

表5 改造后水蒸汽喷射泵与机械式真空泵性能对比表

3 结语

本次改造后的真空系统,采用三级水蒸汽喷射泵串联与一级水蒸汽喷射泵并联使用,极限真空度能够达到 600 Pa,在使用启动级的情况下 30 m3空釜到达极限真空的耗时只需 20 min,完全符合工艺条件的需求,综合运行成本对比下降40%以上。经过长时间的运行检验,装置运行可靠,无易损部件,使用3年未进行过任何维修,给化工生产的安全稳定运行提高了极大的保障。