软弱地层辅助坑道进隧道正洞上联洞+门架法挑顶施工技术

张洪达

(中铁隧道集团一处有限公司, 重庆 401123)

0 引言

长大隧道通常设置斜井、平导等辅助坑道增开工作面,以实现加快掘进速度、协助通风排水等目的。由辅助坑道进入正洞的交叉口段结构复杂,三维受力转换频繁,对挑顶工艺要求严格。在复杂地质条件下,探索一种快捷、安全的挑顶工法具有较强的实际意义。

目前,国内诸多学者对隧道挑顶技术进行了大量研究和总结[1-6],普遍认为,通过在交叉口处设置垂直于正洞的爬坡导洞实施挑顶是较为行之有效的方法。刘毅等[7-8]阐述了垂直挑顶工艺在大跨度地铁隧道斜井进正洞施工中的流程及要点,并采用三维有限元方法计算,以应力、位移为指标,通过与现场施工监测数据进行对比,验证了垂直挑顶工艺在中、微风化石英砂岩地层中控制围岩变形的有效性。郝文广[9]、黎冬来[10]分别研究了黄土及膨胀土地层中横洞进隧道正洞采用横向垂直导洞法挑顶工艺的实施要点。鲁建邦[11]对大断面隧道斜井挑顶过程中力学场特征和变化趋势进行研究,得出在垂直挑顶过程中对正洞核心土进行加固可以减小应力集中程度。以上研究大多是对特定条件下隧道挑顶实施方案的总结分析,少部分文献对挑顶施工不同方案进行了比选[12-13]。

上述研究所涉及的工法仍多以辅助坑道和正洞的交叉口为切入点,通过调整辅助坑道断面或设置不同形式的爬坡导洞实现挑顶。在交叉口段狭小作业空间下,工序错综复杂,初期支护与临时支护交错进行,支护结构拆换及多种受力结构交叉的情况依然存在。通过控制开挖断面尺寸、采取超前预支护、围岩注浆加固和加强初期支护等措施来控制初期支护变形,交叉口段围岩复杂的三维受力状态尚未因工法革新得到彻底改善。 本文以新建重庆至昆明高速铁路云贵段昭通隧道2号斜井进正洞交叉口在膨胀土地层挑顶为例,采用在交叉口后方设置独立式上联洞爬升至正洞拱部的方法,结合密排门架支护进行挑顶,多工作面同步施作斜井交叉口段衬砌,从工法优化入手预防多种安全风险叠加,并分析和总结上联洞+门架法挑顶工艺的应用效果。

1 工程概况

新建重庆至昆明高速铁路云贵段昭通隧道位于云南省彝良县与昭通市之间,隧道全长16.260 km,起讫里程DK373+070~DK389+330,为全线控制性工程,属于Ⅰ级高风险隧道。隧道采取“2横洞+2斜井+进口平导”的辅助坑道方案,其中,2号斜井位于昭阳区龙汛村附近,洞长250 m,纵坡-10.59%,斜井中线与正洞中线相交于DK388+750,与正洞大里程端平面交角成61°,交叉口段拱顶埋深约48 m。2号斜井工区承担正洞施工长度达2 660 m,2号斜井转入正洞小里程施工为隧道工程的关键线路。

1.1 设计概况

2号斜井井身采用单线断面V级复合式(设底板)衬砌结构,洞身开挖断面宽度为8.88 m,高度为7.61 m。隧道正洞为铁路单洞双线断面,洞身开挖宽度为15.26 m,高度为11.26 m。交叉口段2号斜井及正洞隧道支护参数如表1所示。

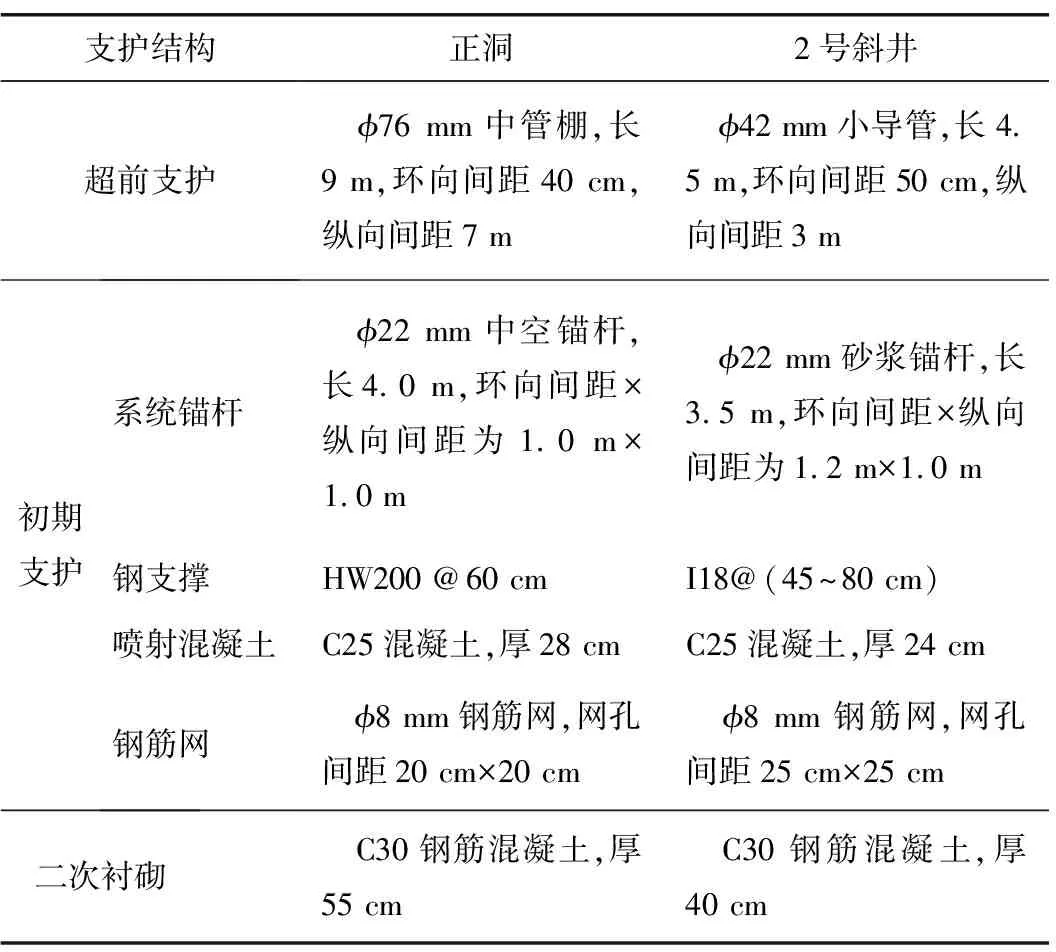

表1 交叉口段2号斜井及正洞隧道支护参数

1.2 地形地貌

隧址区属高原斜坡地带中低山峡谷区,地形陡峻,起伏大,地面高程1 390~2 900 m,相对高差约1 500 m,自然横坡10°~45°,斜坡地带基岩大多裸露,覆土薄。2号斜井至正洞段地形相对平缓,缓坡地带及浅状沟槽覆土相对较厚,坡面上灌木丛生,林地、耕地较少。

1.3 水文条件

2号斜井段无河流、湖泊、水库等地表水体。地表水主要为沟水和坡面暂时性流水,地下水以地表补给为主,流量受季节影响明显。雨季多集中在6~10月,占全年降水量80%以上,为地下水补给旺盛时期,月降雨量为160~210 mm。

1.4 工程地质

斜井与正洞交叉口段位于第三系黏土夹碎、块石地层,覆土层厚,土质较软。黏土具有弱—中等膨胀性,自由膨胀率为37%~62%,夹褐煤,为微瓦斯段落,瓦斯压力<0.15 MPa,绝对瓦斯涌出量为0.16 m3/min。所夹碎石为灰岩质,岩质较硬。经现场取样进行土体膨胀性判定,判定参数及结果如表2所示。

表2 土体膨胀性判定参数及结果

2 挑顶方案选择

传统隧道挑顶方法多通过在交叉口处设爬坡导洞进入正洞后实现扩挖。横向垂直导洞法,即在交叉口附近通过抬高辅助坑道拱顶高度,设置大坡度过渡段,利用垂直于正洞的横向导洞,开挖出正洞上台阶轮廓后转入正洞施工。

本工程若选用横向垂直导洞法挑顶,井底拱顶需超挖过渡至正洞上台阶,最大开挖高度超过10 m,短期内无法完成交叉口段初期支护结构封闭和二次衬砌,正洞初期支护承担的外力也将传递到斜井交叉口拱脚处,导致膨胀土段围岩变形加大,安全风险随之加剧;同时,抬高斜井拱顶标高后,每榀拱架高度不等,需单独加工,安装精度要求高,异形断面为交叉口段衬砌施工带来不便。斜井交叉段衬砌与导洞开挖顺序施工,工期延长,且由于2号斜井位于隧道工程关键线路上,将对总工期造成不利影响。

综合分析已开挖斜井段弱膨胀土地质特征和变形特点,需要优先进行斜井井底交叉口段衬砌施工,确保应力集中部位岩体稳定。结合隧道断面尺寸、斜井纵坡、拱顶高差等因素,选择在斜井与正洞交叉口后方设置上联洞,利用井底交叉段衬砌施工时段,可短距离掘进至正洞大里程方向拱部,并采用异形门架加强支护完成挑顶,在超前中管棚的保护下通过正洞交叉口段。

3 挑顶施工技术

3.1 斜井交叉口段施工

自2号斜井X2DK0+040处进入井底交叉口加强段(X2DK0+040~+011.38)施工。施作超前小导管后,采用台阶法机械开挖并及时支护。2号斜井与正洞中线斜交 ,井底加强段采用偏立法安装I18异形拱架至正洞开挖轮廓,斜井端口处并排架设2榀HW200型钢钢架落底成环,同时兼作正洞拱架的落脚基础。偏立法钢架安装示意如图1所示。

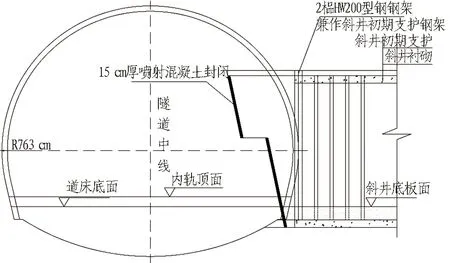

斜井掌子面上台阶开挖进入正洞3~5 m,以满足交叉口段斜井二次衬砌施作空间为宜。在形成可自稳的缓倾掌子面后,喷射15 cm厚混凝土封闭岩面,并及时组织井底交叉口段仰拱及衬砌施工,以确保交叉口段支护结构的稳定。斜井与正洞交叉口端头部处理示意如图2所示。

图1 交叉口段偏立法钢架安装示意图

图2 斜井与正洞交叉口端头部处理示意图

3.2 上联洞施工

斜井交叉口段仰拱施工完成后,在交叉点后方30 m,即2号斜井X2DK0+040处设置上联洞,向正洞大里程方向爬升至上断面实施挑顶。上联洞长32.5 m,与斜井小里程方向平面交角成59.5°,纵坡为12%,与正洞交于DK388+784处。上联洞与正洞交叉口段设置4.5 m正交过渡段,使导洞与正洞调整至正向交汇,上联洞拱顶与正洞洞顶标高基本平齐。上联洞平面和纵断面布置分别如图3和图4所示。

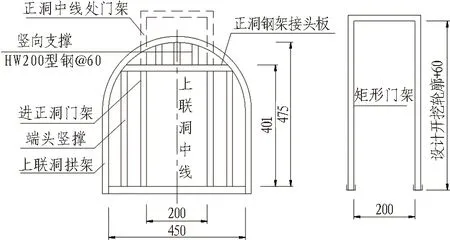

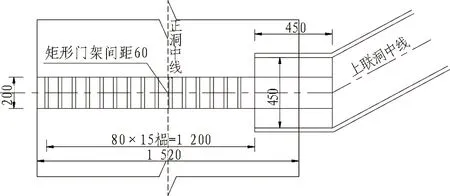

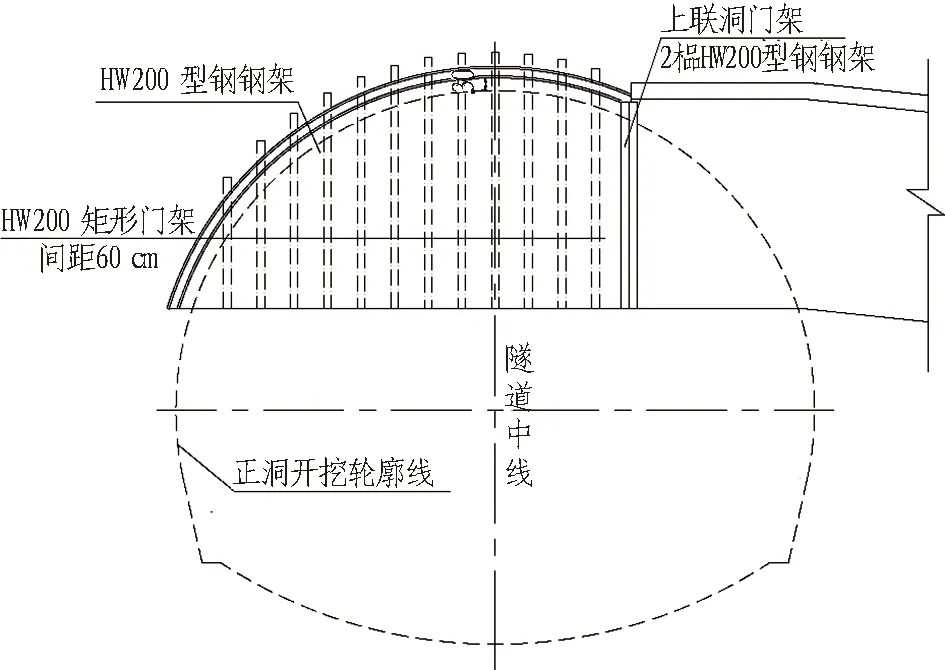

上联洞为直墙式断面,为满足施工机械操作需要,确定其净空宽度为4.5 m,高度为4.75 m,略小于斜井洞身尺寸。上联洞洞身超前支护及初期支护参数参考斜井参数确定,如表3所示。上联洞采用短台阶法机械开挖,小型自卸汽车出渣。上台阶开挖高度为2.8 m,每循环进尺按1榀拱架间距控制,即0.8 m,左右两侧交错施作下台阶。上联洞进正洞处并排架设2榀HW200型钢矩形钢架并成环,矩形钢架上部与上联洞初期支护钢架采用竖撑焊接。上联洞与正洞交叉口及挑顶门架设计如图5所示。

图3 上联洞平面布置图

图4 上联洞纵断面布置图

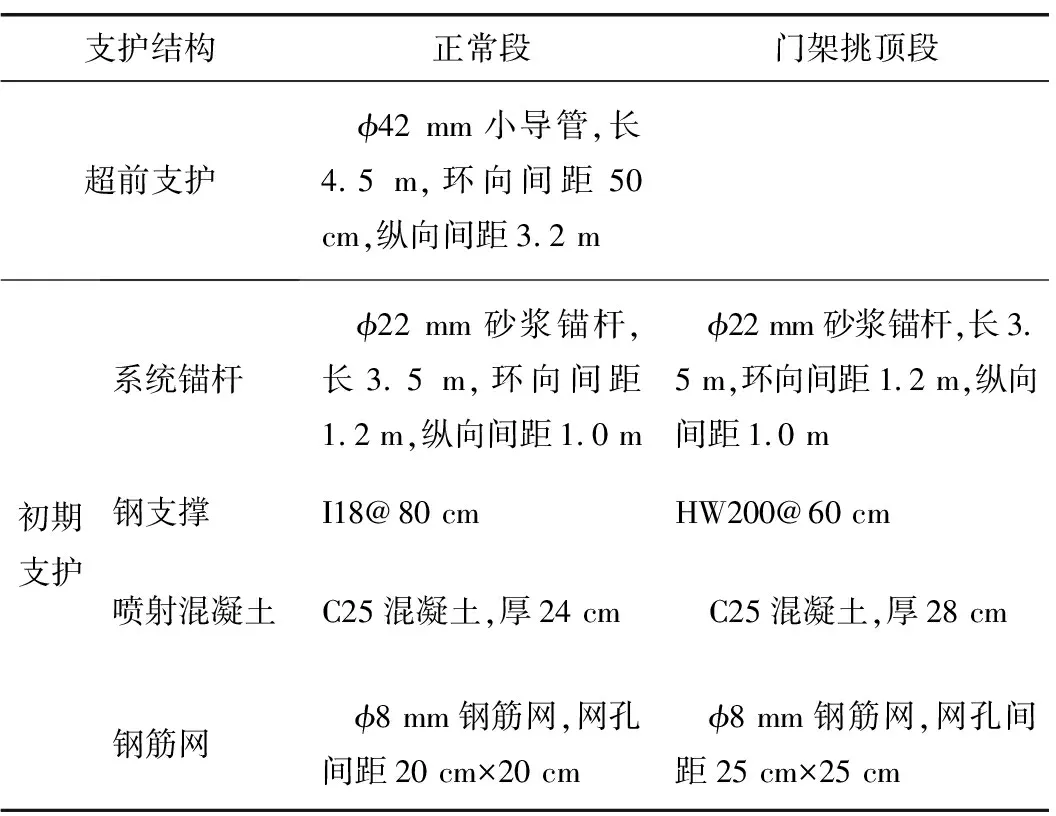

表3 上联洞洞身及门架挑顶段支护参数

图5 上联洞与正洞交叉口及挑顶门架设计图(单位: cm)

3.3 门架法挑顶

矩形挑顶导洞宽度为2 m,可满足小型挖掘机扒渣需要。当上联洞开挖至正洞交叉口,端头矩形型钢门架安装完毕后,垂直于正洞中线平坡开挖至对侧,洞顶标高随正洞开挖轮廓线调整。该段正洞门架法挑顶初期支护完成后,净空断面较设计开挖轮廓线外扩30 cm,用于施作正洞超前管棚的工作室。上联洞门架法挑顶平面示意如图6所示。

图6 上联洞门架法挑顶平面示意图(单位: cm)

门架法挑顶段最大开挖高度为5.2 m,采用短台阶法人工开挖,确保各层台阶高度不大于3 m, 每循环进尺控制在0.6 m,开挖后立即进行初期支护,逐榀架设门架掘进至正洞对侧边墙处,停止上联洞挑顶开挖。门架挑顶段支护参数见表3。

在矩形门架保护下完成正洞上台阶初期支护。架设正洞HW200钢支撑,钢架一侧落在上联洞端头门架上,另一侧置于稳定的基岩上,并下垫槽钢确保拱脚坚实,控制围岩变形。上联洞门架法挑顶断面示意如图7所示。

3.4 正洞开挖

由于门架挑顶段成型空间有限,一次施作9 m长管棚难以操作。在门架导洞大里程侧边墙即正洞拱部范围内沿开挖轮廓打设φ42 mm@3.5 mm双层超前小导管,拆除临时门架竖撑,开挖6 m上台阶后喷射20 cm厚混凝土封闭掌子面。利用已成型的正洞上台阶作为管棚工作室,向正洞小里程方向施作φ76 mm中管棚,实施斜井与正洞交叉口段开挖。

图7 上联洞门架法挑顶断面示意图

正洞采用三台阶+临时仰拱法开挖,台阶高度自上而下依次为4.1、3.5、3.6 m。上台阶开挖后及时进行初期支护,临时仰拱设I18钢架并喷射C25混凝土封闭,待上台阶通过斜井与正洞交叉口后施工中、下层台阶。

正洞上台阶开挖至斜井与正洞交叉口时,斜井交叉口段衬砌已达到设计强度。斜井井底衬砌施作结束后,采用堆码沙袋的方式对斜井掌子面进行反压,防止正洞开挖时出现溜坍,反压层厚1.2 m,高5.5 m,紧贴岩面堆码。然后逐榀开挖上台阶并及时支护,将靠近斜井一侧的钢架与井口预埋的双拼型钢门架进行螺栓连接,另一侧钢架落底至上台阶拱脚部位,参照门架段正洞拱架的安装方式,直至交叉口处上台阶开挖完成。

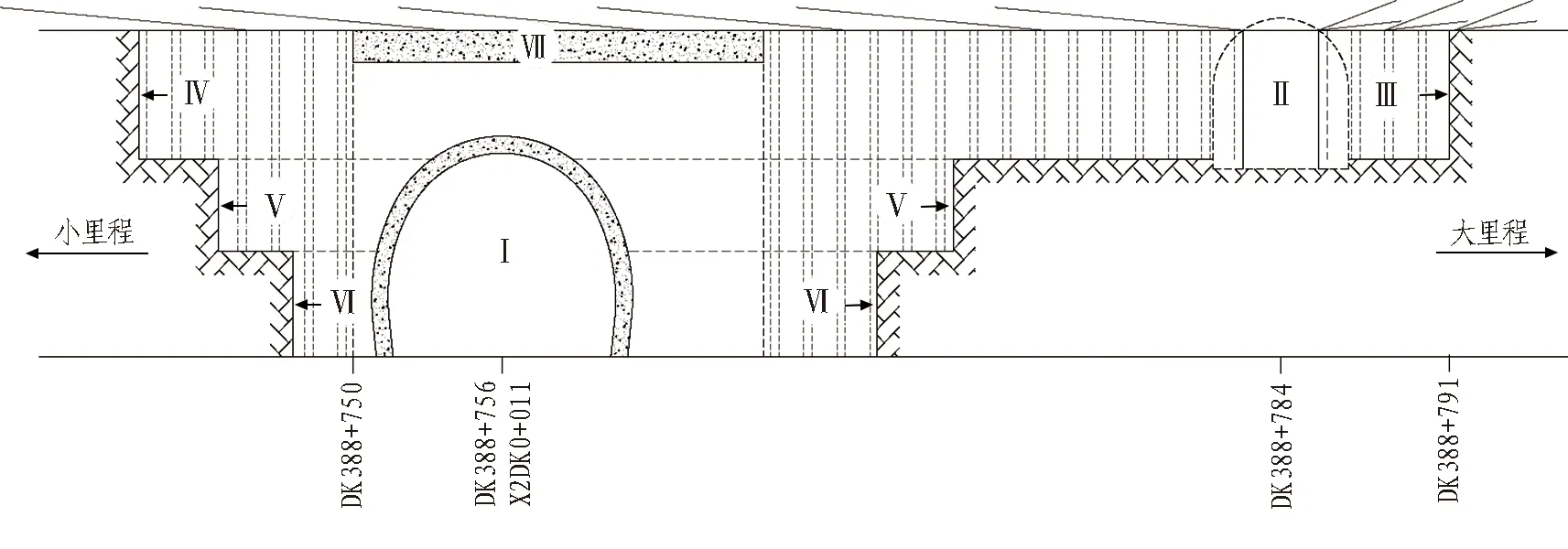

待2号斜井与正洞交叉口处挑顶完成后,自交叉口向两侧施作中、下台阶,利用2号斜井出渣,此时已形成正洞三台阶平行推进,正洞挑顶安全结束。待正洞衬砌台车拼装后,及时施作交叉口段衬砌,保证该部位的结构安全。正洞段开挖顺序示意如图8所示。图中,Ⅰ为斜井交叉口段开挖及衬砌;Ⅱ为上联洞及门架法挑顶段开挖;Ⅲ为反向管棚工作室开挖;Ⅳ为正洞上台阶开挖;Ⅴ为正洞中台阶开挖;Ⅵ为正洞下台阶开挖;Ⅶ为正洞交叉口段二次衬砌。

图8 正洞段开挖顺序示意图

3.5 上联洞封堵

2号斜井进正洞后承担出口段580 m的施工任务。利用上联洞作为大里程方向送风通道,避免通风管路经斜井井底折返,有效降低通风损失。待2号斜井与出口贯通后,拆除通风管路,对上联洞与正洞交叉口10 m范围、斜井与上联洞交叉口3 m范围采用C25片石混凝土封堵。

4 监控量测结果分析

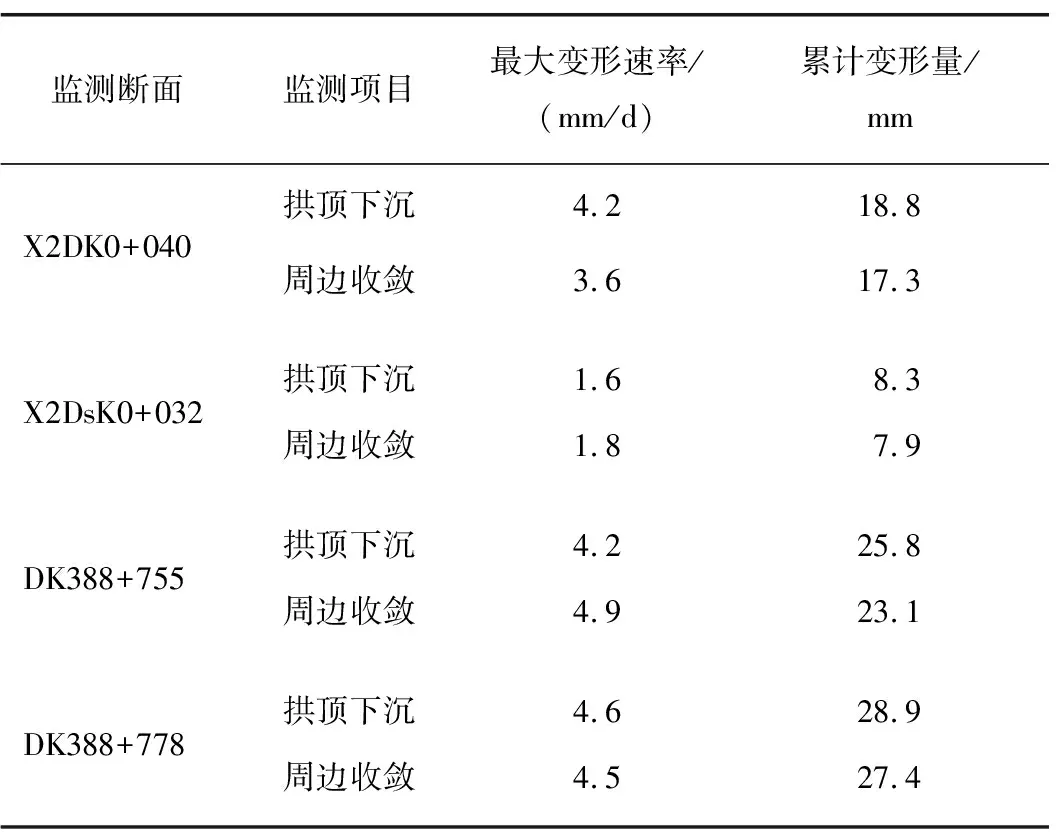

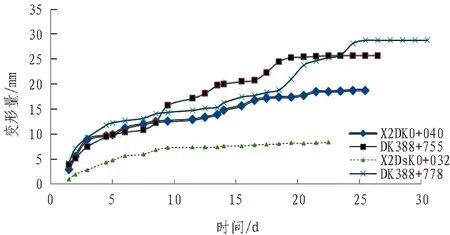

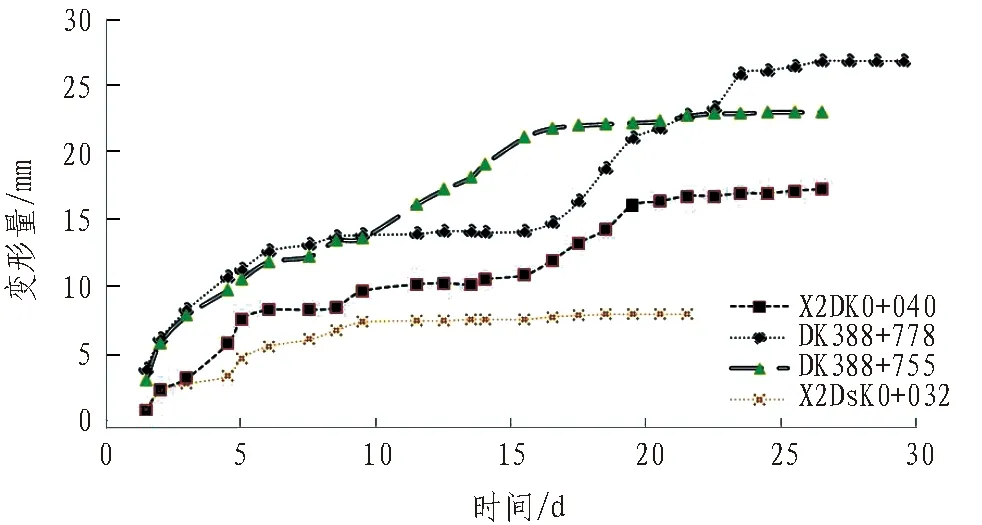

上联洞掘进及挑顶过程中开展围岩变形监控量测,以判定结构稳定状态。通过对发生变形较大处典型断面(斜井X2DK0+040、门架挑顶段X2DsK0+032、正洞交叉口DK388+755、正洞DK388+778)的变形数据进行统计发现,拱顶下沉及周边收敛和累计变形量均在预警值范围内。典型断面变形量统计如表4所示。

典型断面拱顶下沉和周边收敛监测回归分析分别如图9和图10所示。变形速率和累计变形量较大的断面发生在上联洞与斜井和门架挑顶交叉口、正洞与斜井的交叉口以及挑顶后正洞长台阶开挖段,其持续受到多次围岩扰动的影响,在仰拱封闭后逐渐趋于稳定。

表4 典型断面变形量统计

图9 拱顶下沉监测回归分析图

图10 周边收敛监测回归分析图

5 适用性分析

5.1 安全性分析

斜井施工为确定上联洞断面形式及支护参数提供了参考依据。上联洞开挖尺寸小于斜井断面,在地质水文条件相近的条件下,经受力验算后对应力集中部位加强支护,可确保上联洞洞身结构安全。上联洞循环进尺控制在0.8 m,门架挑顶段循环进尺控制在0.6 m,开挖台阶高度均小于3 m,无需采取开挖面加固措施即可确保其自稳。根据监测数据显示,在密排矩形门架支护下,实施正洞挑顶变形可控。通过上联洞挑顶进入正洞,有效避免了斜井与正洞交叉口处应力集中。正洞上断面开挖至交叉口时,井底交叉口段支护结构已封闭,二次衬砌达到设计强度,施工安全更有保障。

5.2 进度分析

以本工程为例,上联洞自进洞至门架段挑顶结束仅用时20 d,较传统工法节约工期近半个月。其进度优势体现在: 1)上联洞拱顶与正洞拱顶高差更小,可通过短距离缓坡直达正洞拱顶; 2)无需过度超挖和频繁变换断面,掘进速度稳定; 3)节约了临时工程拆除时间; 4)交叉口后方设置上联洞,掘进速度不受井底施工的干扰,实现了斜井交叉口段衬砌与上联洞开挖支护平行施工,缩短了隧道挑顶时间。

6 结论与建议

1)利用上联洞挑顶充分拟合正洞开挖轮廓,缩短开挖面围岩暴露的面积和时间,使应力集中的交叉口部位及时衬砌,有效降低大断面隧道在软弱地层中挑顶的安全风险。

2)与传统挑顶工法相比,挑顶工序中辅助坑道交叉段与正洞挑顶同步施工,避免了多工作面间的相互干扰,可加快辅助坑道向正洞转序的进度。

3)类似工程参考此工法施工时,可针对工程具体条件,优化上联洞和挑顶段的断面尺寸及支护参数,并进一步研究狭窄空间下作业机械设备的选型,以提高施工效率。