光敏树脂3D打印适用性的流变学表征方法

黄宇刚,宋旺奕,赵素华,张可

(湖南工业大学包装与材料工程学院,湖南株洲 412007)

光敏树脂是光固化3D打印的原材料,光固化3D打印是精度较高、应用普遍的一种成型工艺[1–2]。不论是3D打印成型加工前进行树脂选择[3],还是研发新的3D打印材料[4–6],经常需要评判树脂对3D打印成型工艺的适用性。光固化3D打印成型工艺中树脂经历的过程主要包括:①打印平台下沉至设定深度(一个层厚),使新的待固化成型树脂材料能够流入打印平台上方;②新流入的液态树脂被刮平;③在光源照射下,预定位置处的树脂光固化定型,完成目标模型的单层成型;④循环继续下一层的成型,直至目标模型所有层对应的树脂全部固化定型,产品3D打印完成。从工艺流程可见,光固化3D打印对树脂材料的要求有:树脂材料在光固化前应当有较好的流动性,不能太粘稠;光固化定型应在平台动作之前完成,因而树脂的光固化时间不能太长;已经光固化的树脂要承受后续成型部分的重力,应当具备足够的强度。

要考察树脂是否适用于光固化3D打印,直接用光敏树脂进行实际3D打印成型试验,是最简单的一种评价方式。然而,打印试验的树脂用量往往需要上百毫升、工业级成型机器需要的量甚至以10 kg为单位计,打印试验可能造成不必要的浪费和材料制备需求。流变测试是高分子材料加工性能表征的常用手段[7–10],通常树脂的测试用量在10 mL以内。基于稳态流变测试获得的“黏度”是应用最广泛的流动性指标,基于动态流变测试获得的剪切弹性模量和损耗角,曾被学者们用作为光敏树脂固化后材料性能的评价依据[11–13]。同时,相对于其它用少量树脂进行相关分析的测试手段,例如实时傅里叶变换红外光谱、在线差式扫描量热[14]、原子力显微镜[15]、拉曼光谱[16]等,流变测试可以直观反映树脂的性态变化,具有“所见即所得”的表征优势。鉴于目前未见通过流变测试表征光敏树脂3D打印适用性的文献报道,笔者开展相关探索研究。以光固化成型设备的随机配套光敏树脂为原材料,通过旋转流变仪联用自制光固化装置,建立一套光敏树脂流变性能测试流程,研究其在固化过程中、固化前及固化后三个阶段的流变性能及变化情况。在此基础上,探讨光敏树脂材料3D打印适用性评价的流变学表征方案,为光固化3D打印的树脂原料选用和新材料开发提供测试参照。

1 实验部分

1.1 主要原料

光敏树脂:JS-UV-2016-B,规格10 L/桶,深圳市金石三维打印科技有限公司。

1.2 测试仪器及装置

3D打印设备:Kings 600H型,深圳市金石三维打印科技有限公司;

旋转流变仪:AR2000ex型,测试夹具为20 mm平行板,温控模块为Peltier平台,测试腔厚度为0.3 mm,美国TA公司。

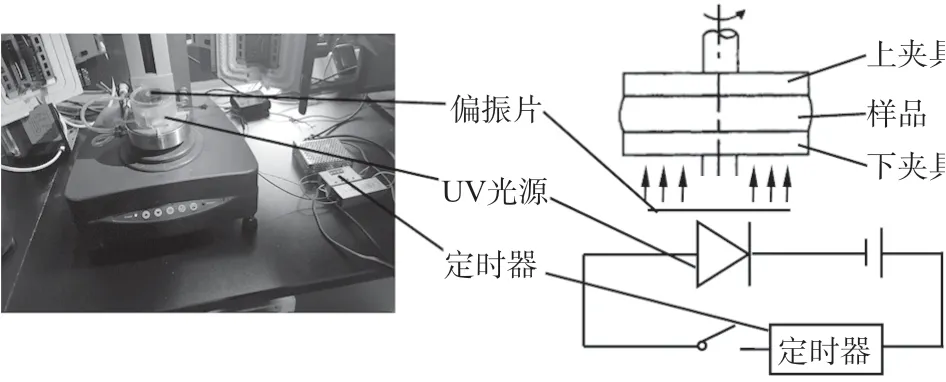

为将特定的光照引入流变测试腔,设计制作了联用光固化装置,如图1所示。需要进行联用光固化流变测试时,接通开关,紫外线(UV)光源通电发光,树脂受到波长为405 nm (由光路中的偏振片保证)的光线辐照,照射时长由计时器控制。如果需要多次辐照,重复接通开关即可。经检测,所用UV光源在测试区域的光强约为0.3 W/cm2。

图1 流变测试腔联用光固化装置

1.3 测试流程与参数设置

按照如下序列逐个完成流变性能测试:动态测试(应变扫描→频率扫描)→应力松驰→稳态流动→动态时间扫描联用光固化→应力松驰→动态应力扫描→完成,如图2所示。固化前,采用动态频率扫描和稳态流动测试探测树脂的流动特性,获取流变曲线及损耗角、黏度等数据;固化时,采用动态流变测试的时间扫描研究液态树脂光敏特性,主要考察复数剪切弹性模量和损耗角随光固化进行的变化情况;固化后,采用动态应力扫描原位分析成型材料的力学性能,包括剪切弹性模量等指标。其中,固化前频率扫描中设定的应变由应变扫描测试来确定,以保证其在试样的线性黏弹性范围内;固化前的应力松弛测试,一方面可以作为光固化后应力松弛测试数据的参比基准,另一方面排除树脂存在屈服现象的可能性。各项测试的主要参数设置见表1。

图2 光敏树脂的流变测试流程

表1 流变测试参数设置

2 结果与讨论

2.1 光固化前液态光敏树脂的流变性能

3D打印成型中,树脂需要在每一层原材料固化定型前充分流平或被刮平,通常要求较好的流动性。另一方面,鉴于成型后材料性能的需要,树脂原材料往往要进行一定的改性或设计适当的反应物分子结构,可能导致树脂流动性降低。因而,光敏树脂的流动性是被关注的首要指标。

光敏树脂试样光固化前的流变性能如图3所示。由图3a可知,当角频率低于10 rad/s时,光敏树脂原材料的损耗角主要维持在70°附近的平台区域,属于较典型的黏弹性流体,其既有黏性又略有弹性,但以黏性为主。当角频率为10 rad/s时,损耗角开始下降,揭示树脂内部聚集结构受振荡剪切作用而出现了变化。此外,动态黏度数据显示,树脂流动黏度约为1.0 Pa·s。由图3b可知,在光固化前树脂原材料的模量处于1.0 kPa以下的较低值。图3c所示的稳态流动曲线测试结果显示,测试范围内树脂材料的应力应变曲线呈显著的幂律关系,经图中的数据拟合分析可知,其非牛顿指数约为0.77、指前系数约为0.55;图中黏度曲线显示树脂具有显著的剪切变稀特性,剪切速率为1 s-1时,黏度约为0.5 Pa·s;树脂属于非牛顿流体。

综上可知,通过流变测试可量化表征光敏树脂原材料在光固化前的流动性:其具有较低的黏度,为0.5 Pa·s (剪切速率为1 s-1条件下);并且,其呈剪切变稀的非牛顿流体特征,属于黏弹性流体,初始时损耗角为70°左右、以黏性为主。

2.2 光固化过程中树脂的流变性能

液态树脂的固化定型在表观上体现为不可流动,因而测定光敏树脂原材料在光固化过程的流动性变化情况可以表征其光固化性能。在光引发固化反应的同时,测得树脂材料在时间扫描模式下动态流变性能数据曲线,得到测试中UV光源信号、树脂的复数剪切弹性模量及损耗角随时间的变化情况,如图4所示。

由图4可以看出,在振荡剪切动态流变测试的时间扫描过程中,UV光源信号数据在63,146 s两个时间点的波动(脉冲)提示树脂在相应时刻接受到了UV光(单次时长设定为3.8 s)的照射。63 s时,树脂经第一次照射后,复数剪切弹性模量由低位不断攀升,损耗角急剧下降收缩,反映树脂内部的剧烈变化。

图4 的损耗角数据显示,测试前期,树脂的损耗角数据呈发散状,这是因为树脂弹性模量很低时损耗角数据远远偏离0°。树脂在光照之前呈液态,损耗角保持在60°以上,接受第一次3.8 s时长的UV照射后,损耗角急剧下降至12°左右。树脂材料的流变行为从黏性为主转变成弹性为主,达到了光固化定型的效果。并且,随着时间的延续,尽管UV照射停止,损耗角仍然不断减小。树脂接受第二次3.8 s时长的UV照射(对应于UV光源信号的第二个脉冲)后,损耗角再次下行,降为6°左右,趋近于零值(理想弹性固体的损耗角值)。

图4 的复数剪切弹性模量显示,树脂在UV光照之前模量保持在低位,接受3.8 s时长的UV照射后,复数剪切弹性模量从2.9 kPa跳升至900 kPa左右,随后不断升高。模量的显著变大佐证了树脂固化定型的可能。与损耗角的变化相比较,模量的持续升高更明显,非常直观地揭示了光引发树脂材料聚合反应的延续性和连锁性。正因如此,光照定型后(树脂的损耗角保持基本不变),材料内的光聚合反应还在改变着材料的内部结构,材料的性能仍然在变化过程中。

图4 的第二次UV光照后复数剪切弹性模量变化的数据显示,定型后的光照增量仍然会引发树脂材料的光聚合反应,使得交联网络进一步密集,树脂模量进一步提高。可见,光照工艺不仅影响着光固化3D打印的成型过程,也是决定3D打印制品性能的重要因素。

光固化过程中流变测试获得的多项指标均表明,树脂在UV照射光强达到或超过0.3 W/cm2的条件下照射3.8 s能够让0.3 mm厚的材料固化。3.8 s左右的时间长度,基本符合3D打印成型工艺的固化速度要求,因而该树脂可以用于光固化3D打印成型。

2.3 光引发反应后材料的流变性能

(1)固化定型的验证确认。

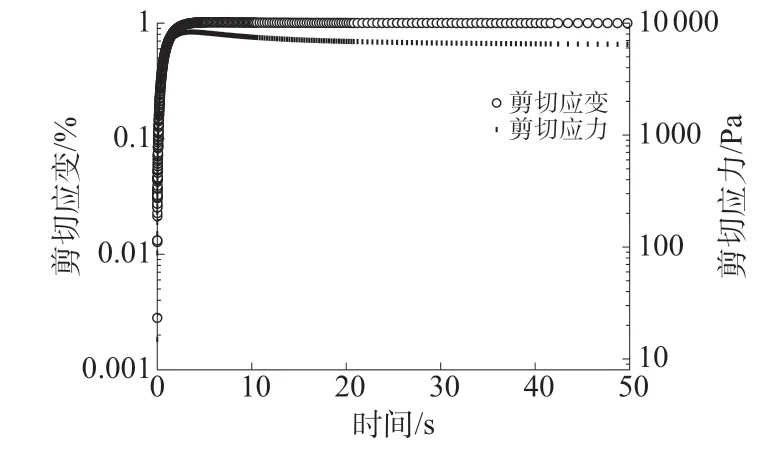

图5 是树脂在UV光照射结束后,原位进行的应力松弛测试结果数据。树脂在应变达设定值1%后,长达四十多秒时间内,应力基本保持在7 kPa左右,不会松驰。可见,树脂已经固化。

图5 树脂光固化后的应力松弛测试结果

(2)光固化材料力学性能的原位分析。

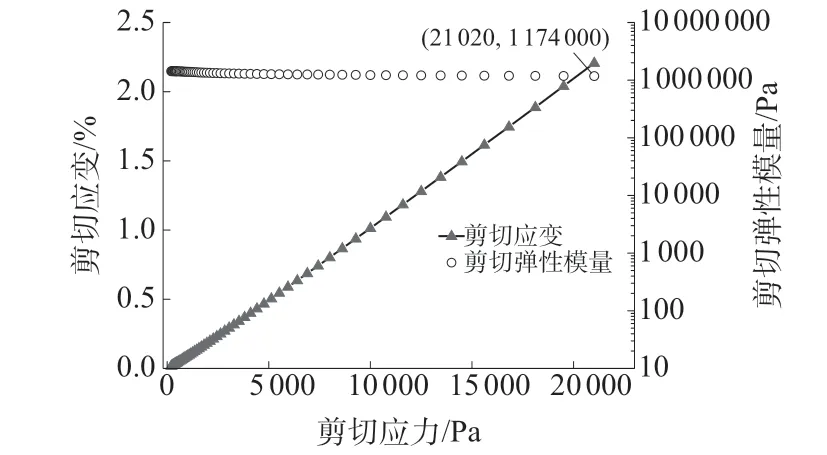

图6 为树脂光固化后的力学性能表征情况。图6显示,树脂光固化后的剪切弹性模量约为1.2 MPa。依据这一指标,参照常见材料剪切弹性模量的数值范围,可以得知光敏树脂光固化后性态介于橡胶(剪切弹性模量约0.3 MPa)与聚乙烯塑料(剪切弹性模量120 MPa)之间,属于软质塑料。同时,测试结果表明,树脂材料光固化后至少可以承受21 kPa的剪切应力。考虑到可能造成旋转流变仪的硬件损害和仪器的最大扭矩限制,应力扫描测试并未达到树脂光固化后的强度极限。

图6 树脂光固化后的力学性能

简而言之,通过动态应力扫描测试得到的固化树脂力学性能指标——剪切弹性模量数据,以及一定范围内树脂抗剪切作用的验证,可以作为3D打印成型光敏树脂材料固化物力学性能评价的量化依据。

3 结论

(1)光固化前,树脂呈剪切变稀的非牛顿性、黏度约为0.5 Pa·s (剪切速率1 s-1时),并属于以黏性为主的黏弹性流体;光固化过程中,树脂在接受3.8 s时长的UV光照射后即达到了固化定型的状态(损耗角急剧下降至12°左右),且光照停止后固化仍在延续进行,再行光照还能引发固化进一步深入;光固化后,树脂的剪切弹性模量为1.2 MPa、剪切强度可达21 kPa。光敏树脂的3D打印适用性,从流动性、光固化活性、固化物力学性能三个方面得以量化表征。

(2)为了表征光敏树脂的3D打印适用性,采用稳态流动测试和动态频率扫描,能够探测液态树脂的流动特性;采用动态流变测试的时间扫描并联用光固化装置,可以了解树脂的光敏特性与固化程度;采用动态应力扫描,可以在光固化后原位分析成型材料的力学性能。