湿法脱硫系统装置腐蚀控制要点

赵秉政

(中国大唐集团科学技术研究院有限公司火力发电技术研究院,北京 100043)

0 引言

湿法烟气脱硫是国内外大规模商业化应用的二氧化硫脱除技术,其特点为脱硫率高、煤质适用面宽、工艺技术成熟、稳定运转周期长、负荷变动影响小、烟气处理能力强等,其中应用最多最成熟的脱硫技术为石灰石/石膏法,火力发电厂脱硫系统85%以上应用石灰石湿法脱硫。

通过我国近10多年电厂脱硫系统运行和设备改造情况来看,湿法脱硫系统表现具有介质腐蚀性强、烟气温度高、吸收液固体含量大、磨损性强、设备防腐蚀区域大、施工技术质量要求高等特点,频发腐蚀泄漏、部件损坏等缺陷,给脱硫系统稳定经济运行带来影响。随着环保政策的不断严格,脱硫系统装置腐蚀问题是影响企业环保达标排放,安全稳定的主要问题。

1 脱硫系统腐蚀源和机理

1.1 二氧化硫的腐蚀[1]

烟气中SO2极易溶于水,可以形成化学腐蚀和电化学腐蚀。在金属表面吸附的水膜上形成pH值很低的酸液,在有氧的情况下,反应生成硫酸铁,硫酸铁又可水解为酸,不断循环使铁腐蚀。

SO2本身又是强氧化剂,在阴极可进行还原反应,反应电极电位比金属的稳定电位高的多,金属构成腐蚀电池的阳极而形成电化学反应腐蚀。

1.2 三氧化硫的腐蚀

烟气中的SO3主要是造成低温结露腐蚀。SO3的存在造成酸露点较高,脱硫系统温度在酸露点下,烟气中的水蒸气与SO3结合成为硫酸液,附着在金属表面形成腐蚀。

1.3 氮氧化物的腐蚀

烟气中氮氧化物遇水或水蒸气生成硝酸,可对金属表面形成酸腐蚀,属化学腐蚀。

1.4 氯离子的腐蚀

氯离子直径小,穿透能力强,有很强的被金属吸附的能力,可以在金属表面把氧排掉。氯离子和氧争夺金属表面吸附点,破坏了金属的钝化状态,甚至可以取代吸附中的钝化离子与金属形成氯化物,氯化物与金属表面的吸附并不稳定,形成了可溶性物质,导致了腐蚀的加速。

1.5 盐类的结晶腐蚀[2]

浆液中的硫酸盐和亚硫酸盐随溶液渗入防腐内衬及其毛细孔内,当系统停运后,环境逐渐变干,溶液中的硫酸盐和亚硫酸盐析出并结晶,随后体积发生膨胀,使防腐内衬产生应力,尤其是带结晶水的盐在干湿交替作用下,体积膨胀,应力更大,导致严重的剥离损坏。

1.6 高速流体及其携带颗粒物的腐蚀

湿法脱硫系统中高速浆液对部件表面能够造成侵蚀。这种损害的浆液中包括气体、水溶液以及其所含有的固体颗粒等,其中含在液体中的固体颗粒最严重。腐蚀机理不同于纯机械力的破坏,它是一种包括机械、化学和电化学联合作用的复杂过程。脱硫系统浆液中含有大量的石灰石、粉尘、硫酸盐类颗粒物,使得装置表面切应力的力矩增强,从而使磨损更加严重。

2 主要腐蚀设备部位和类型

烟道设备:主要腐蚀部位有原烟气入塔处干湿界面、塔出口烟道内支撑件、水平段易积液部位等,主要腐蚀类型是液滴的冲刷腐蚀、酸化学腐蚀和基体振动或热应力破坏。

吸收塔:主要腐蚀部位有大梁、喷淋层塔壁、泵入口滤网周围塔壁,腐蚀类型为颗粒物冲刷、酸化学腐蚀、氯离子腐蚀和盐类结晶腐蚀;浆液喷淋管道和喷嘴,主要腐蚀类型是颗粒物的冲刷。

转机管道阀门:主要腐蚀部位有叶轮、护板、机封、泵出入口变径管件、管道法兰根部、浆液阀门门饼、净烟气挡板门门板转轴等。主要腐蚀类型均为颗粒物冲刷腐蚀、酸化学腐蚀、氯离子腐蚀等。

3 腐蚀控制要点

湿法脱硫系统腐蚀控制根据现场运行实际应用情况分析,设计(包括材料的选择),防腐施工工艺质量和运行系统控制这三方面最为关键。

3.1 设计

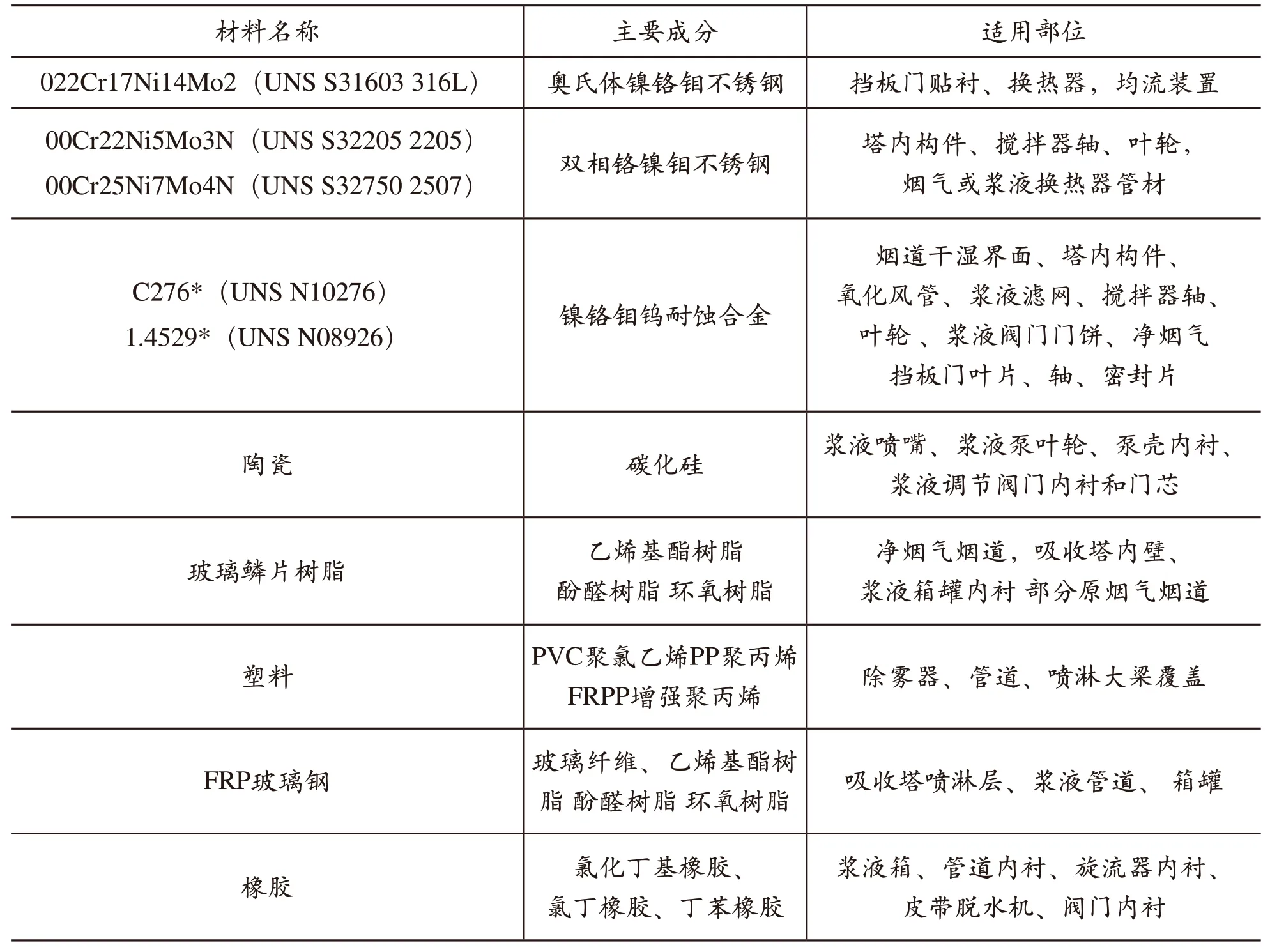

脱硫防腐设计是工艺系统设计的重要环节,其一是防腐材料的选择,要在设备招标前进行详细的设计要求。材料的选择要根据系统不同部位和腐蚀类型有针对性的选择耐蚀材料,要求具有施工方便性、经济性、可靠性,能够满足脱硫主体系统运行检修周期的要求。脱硫系统主要防腐蚀材料和适用部位如表1所示;

表1 脱硫主要防腐材料和适用部位[3]

其二是防腐工艺的设计,主要指脱硫系统烟道和吸收塔的防腐设计,这两类设备都是现场制作,现场施工,而且与腐蚀介质接触面大,各部位腐蚀温度、腐蚀类型和强度均不同。因此对每个不同的区域,特殊部位和细节都要设计腐蚀控制要求,明确防腐蚀的材料,材料的性能,耐蚀材料适用的温度,主要耐蚀工艺和厚度等等。特殊部位可以采用两种方式累加,例如喷淋大梁在玻璃鳞片防腐后,也可再采用覆盖PP板的耐冲刷措施。烟道设计合理的坡度和积液排出系统是防腐措施之一。

鳞片衬里的耐温性、施工性、修补性、耐热老化性、本体强度等均优橡胶衬里,在湿法脱硫系统装置中应用最多。鳞片采用乙烯基树脂效果最好,再依据介质温度、腐蚀类型和强度的不同而有不同的鳞片组合结构。表2为脱硫系统常用鳞片类型和适用条件、部位,供设计参考。

表2 常用鳞片类型特点、适用条件及部位

3.2 施工工艺质量

出现腐蚀失效问题大多数均为施工工艺质量不高造成。因此做好施工验收阶段的防腐控制尤为 重要。

(1)脱硫系统装置防腐施工必须制定专项施工方案,方案中说明施工范围、防腐工艺、材料、施工工具、施工条件、过程步骤施工要点、特殊部位增强防腐、分部质量控制、施工验收。防腐蚀施工队伍和作业人员必须有防腐蚀施工资质及人员等特种作业资质证书;

(2)施工中使用的设备、材料、器件等应符合国家的相关标准,有供货方提供的产品合格证。施工前防腐材料要进行性能检验试验,提供检验试验报告。非金属防腐层验收监测仪器电火花针孔检测仪、测厚仪等符合技术标准要求,并在仪器检定有效期内;

(3)防腐衬里钢结构施工满足HG/T 20678 衬里钢壳设计技术规定,验收合格。基体防腐前表面油污、锈蚀和非锈蚀污染物清理干净,清洁度达到Sa2.5级,满足防腐专项类型相应的国家和行业验收 规范;

(4)玻璃鳞片施工环境温度在要求范围内,基体表面温度应高于环境露点温度3℃,环境相对湿度小于85%。每一道底漆、鳞片、面漆要求配制不同的颜色,方便施工观察验收,按规定量配置,配置数量,使用间隔、时间符合要求。玻璃鳞片涂抹的验收严格按标准和项目进行。底涂2次后、鳞片涂抹滚压(测厚和电火花针孔检测)、局部纤维补强和修补、面漆、固化等分步验收,不可缺项;

(5)现场施工防腐后固化氧化周期达到标准要求,玻璃鳞片固化时间不少于7d;

(6)衬里容器在防腐整体验收合格,保养完成后,按设计要求进行整体压力或气密性试验。真空设备按设计要求进行抽真空试验。压力和试验时间符合要求;

(7)耐蚀合金的焊接采用专用的配套焊条和焊丝,严格执行耐蚀合金焊接工艺。烟道贴合C276采用全氩弧焊,设置合理的焊点,防止焊接区域产生晶间腐蚀问题。

3.3 运行

烟气脱硫反应过程中烟气温度、硫分、浆液pH值、浆液密度、结晶、杂物等对装置腐蚀控制均有影响,因此要控制各参数符合设计标准要求。脱硫运行参数控制的好坏影响脱硫系统腐蚀部件的寿命,其影响效果是一个积累过程,往往被忽视。

(1)脱硫系统在运行中硫分不得超设计值长期运行;

(2)脱硫系统入口烟尘符合设计要求,防止大量烟尘超标进入脱硫系统;

(3)脱硫系统工艺水总硬度不宜超过450mg/L,氯离子不宜超过300mg/L[4];

(4)进入湿磨机的石灰石块粒径不宜超过20mm,进入吸收塔的石灰石粒径宜在28~63µm的范围内;

(5)石灰石中二氧化硅含量不宜超过3%。石灰石粉的细度不低于250目90%的过筛率;

(6)按设计标准控制吸收塔浆液pH、密度、氯离子含量,一般要求石膏浆液pH值宜控制在5.0~6.0之间,浆液密度控制在1080~1180kg/m3,石膏浆液Cl-含量宜控制在10000mg/L以内[5]。定期进行pH计、密度计、氯离子含量的比对检测与测试;

(7)脱硫系统设备启停必须进行水冲洗,防止硫酸盐类结晶造成系统堵塞,磨损和腐蚀;

(8)加强脱硫系统装置运行监控和化学化验分析,完善记录报表,确保及时预警。

4 结语

现阶段在湿法脱硫系统中玻璃鳞片防腐内衬应用最广泛。严格按照设计、施工工艺、运行三个阶段防腐控制的要点和技术要求执行,会大幅减少脱硫系统装置腐蚀缺陷,延长脱硫装置的使用寿命。

随着湿法脱硫技术的不断应用和运行经验积累,防腐蚀控制工程技术也将不断的发展和提高,在全生命周期各阶段摸索更合理的要求以及防腐新材料、新技术的研发,使得脱硫系统装置的可靠性、使用寿命和经济性将会大大提高。