蒙古林油田火驱采油井管材适应性评价研究

魏丽丽 闫暄崎 谢 刚 赵董艳 杜清珍 闫海俊 伟 娜 王明春

(中国石油华北油田公司工程技术研究院,河北 任丘 062552)

0 引言

火驱是提高原油采收率的重要方法之一,属于热力开采技术[1]。张守军等(2016)[2]对火驱井套损问题的机理进行综合分析,研究发现产生火驱套坏的根本原因是温度变化导致过大的压缩或拉伸应力、随温度上升材质自身强度下降以及高温环境下氧腐蚀等恶劣工况对套管壁厚造成的减薄影响。周勇等(2018)[3]研究发现生产井中存在严重的CO2腐蚀,也会导致油管承载能力下降。蒙古林油田首次开展火驱先导性试验,存在火驱配套工程技术的适用性问题,先期需要对采油井管材的抗高温氧化、抗拉伸及抗腐蚀性能进行适应性评价[4],以延长采油井生命周期,立足最大程度老井再利用。

作者通过新疆、辽河火驱技术调研预测,蒙古林油田火驱少数采油井可能会出现井筒异常高温(大于550℃)情况,持续时间约为3~7天。因此本文将通过室内实验分析评价蒙古林油田四种常规油、套管材-N80钢、90H钢、90H3Cr钢、90H9Cr钢的抗高温氧化能力、抗拉强度和伸长率以及抗腐蚀性能。

1 试验

1.1 试验材料

试验采用蒙古林油田火驱项目前期工程方案涉及的四种油、套管材材质N80钢、90H钢、90H3Cr钢、90H9Cr钢。试片尺寸:N80钢50×12×3mm,90H钢、90H3Cr钢、90H9Cr钢均为50×10×3mm。

1.2 试验仪器和方法

分别选取350℃、550℃、750℃、950℃四个温度节点,用Lindberg/Blue1100℃马弗炉进行高温氧化试验。氧化时间7天,氧化速率参照GB/T 13303-91《钢的抗氧化性能测定方法》计算。

将四种管材分别进行350℃、550℃条件下7天高温氧化试验,依据GB/T 16594-2008《微米级长度的扫描电镜测量方法通则》做电镜扫描,试验仪器型号为QUANTA FEG 450型场发射扫描电子显微镜。

分别选取25℃、150℃、350℃、550℃、750℃、950℃六个温度节点,依据JB/T 7796-2005《弹簧拉压试验机》对四种管材进行高温退火后的拉伸试验,氧化时间7天。试验仪器为TLW-200001型微机控制弹簧拉压试验机。

依据SY/T 0026-1999《水腐蚀性测试方法》及火驱产出气组分预测结果,在总压10.8MPa,CO2分压1.62MPa,O2分压0.32MPa的条件下,采用蒙古林油田现场水进行四种材质N80钢、90H钢、90H3Cr钢、90H9Cr钢的室内动态腐蚀模拟实验。试验仪器为CLFS—II高温高压动态腐蚀速率测试仪。

2 结果与讨论

2.1 管材抗高温氧化能力研究评价

通过观察室内试片在不同温度氧化后的形貌可以得知,550℃下试片表面较为光亮,氧化产物较少。而温度超过550℃时,试片表面鼓包严重,氧化产物明显增加。进一步分析实验结果,得到不同材质在高温下的氧化速率曲线,如图1所示。

图1 四种试验钢不同温度下的氧化速率变化曲线

从图中可以看出,当温度≤550℃时,四种试验钢的氧化速率均<0.04g/m2•h,当温度>550℃时,四种试验钢的氧化速率随着温度的升高而明显增大,最高可达20.8g/m2•h,氧化速率由高到低依次为N80钢>90H钢>90H3Cr钢>90H9Cr钢。

为了进一步明确四种试验钢的抗高温氧化机理,对四种试片表面进行SEM分析(如图2所示)可以看出,350℃高温氧化7天后,90H钢、90H3Cr钢、90H9Cr钢表面均出现了一层较为致密的氧化产物,厚度微薄,可见350℃下四种材质的氧化程度较为轻微。550℃高温氧化7天后,四种试验钢氧化程度略有增加:N80钢、90H钢、90H3Cr钢表面形成颗粒较大、较为致密的Fe2O3、Fe3O4氧化产物,90H9Cr钢表面形成粒径较小、较为致密的Fe3O4、FeCr2O4氧化产物[5]。而由于Fe3O4、FeCr2O4是钢铁氧化皮中结构最为致密的氧化物,因此能够显著提高基体钢的抗高温氧化性能。

2.2 管材高温退火后抗拉强度、伸长率研究评价

利用拉伸试验机对不同高温退火后的试验钢进行室内拉伸试验,实验数据结果如图3、图4所示。

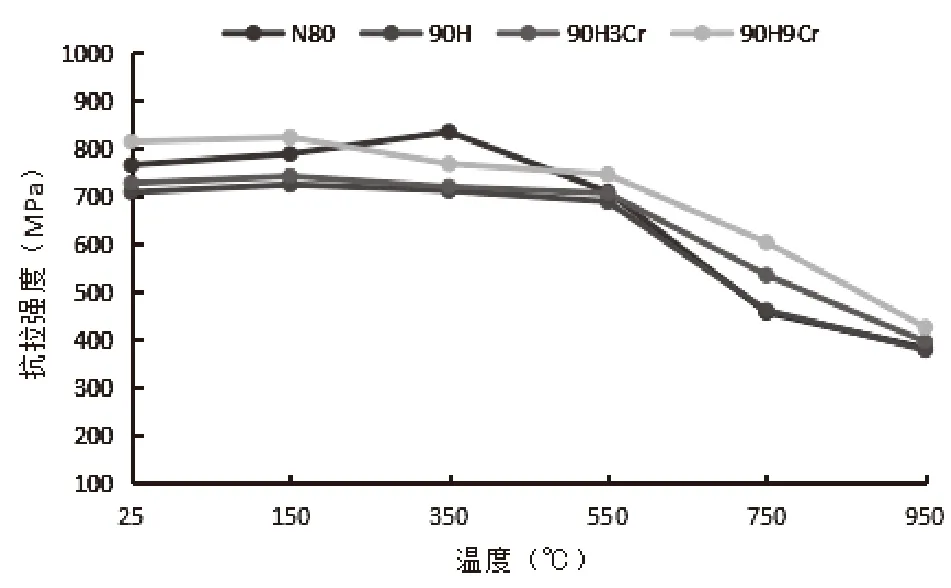

图3 四种试验钢在不同温度下的抗拉强度变化曲线

图4 四种试验钢在不同温度下的伸长率变化曲线

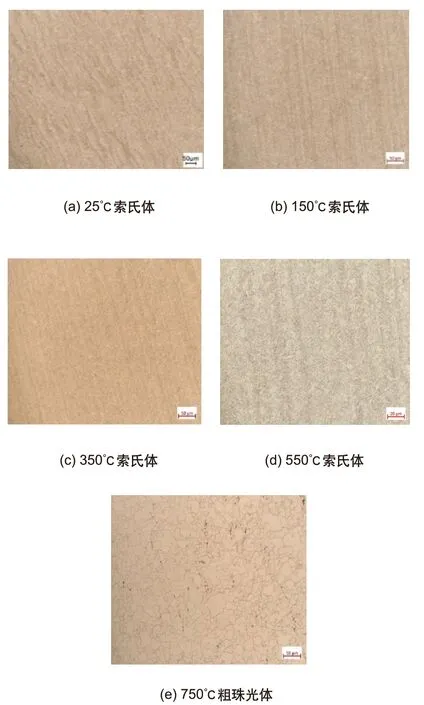

从图中可以看出,当温度≤550℃时,四种试验钢的抗拉强度基本保持在700MPa以上,伸长率为5%以上;而当温度超过550℃时,四种试验钢的抗拉强度明显降低,伸长率呈现先上升后下降的趋势,究其原因,与试片的金相组织结构有关。通过高温下N80试片的金相分析可以看出:当温度≤550℃时,N80钢的组织结构未发生明显变化,均为索氏体结构(如图5所示),当温度超过550℃时,金相组织结构发生明显变化,由索氏体变为粗珠光体[6],由于粗珠光体粒径较大且较为疏松,因此强度较索氏体明显降低,更容易发生变形。

图5 N80试片金相组织分析

2.3 高温下油套管材腐蚀风险评估

N80钢、90H钢、90H3Cr钢、90H9Cr钢四种试验钢在不同温度下的腐蚀速率变化如图6所示。

由图6可知,四种材质的抗腐蚀能力由高到低依次为:90H9Cr钢>90H3Cr钢>90H钢>N80钢,随着温度的升高,腐蚀速率先增大后降低,在80℃~90℃之间达到最大值,腐蚀速率达到1mm/a以上。分析是,当温度在80℃~90℃之间时,碳钢表面FeCO3腐蚀产物膜疏松无附着力[7],O2会加剧CO2的腐蚀,使碳钢发生点蚀、坑蚀。

而当温度>90℃时,碳钢表面会形成致密、附着力强的腐蚀产物膜,对基体起到保护作用。由于含Cr钢中Cr极易富集在产生的腐蚀产物膜中,形成Cr的氢氧化物或氧化物,这些含Cr化合物可以形成结构较为致密的保护层,阻止了溶液中的离子与金属表面之间的传输过程,从而起到抑制腐蚀的作用,且含Cr量越高抗腐蚀能力越强,因此试验钢中90H9Cr钢的抗腐蚀能力最佳。

3 结语

(1)四种试验钢材质550℃以下时氧化速率均<0.04g/m2• h,抗拉强度基本保持在700MPa以上,伸长率为5.5%~6.7%。550℃以下四种试验钢的力学性能可以满足现场要求。当温度超过550℃时,试验钢氧化明显,氧化速率最高可达20.8g/m2• h,750℃时伸长率最高值达到10.3%;

图6 四种试验钢在不同温度下的腐蚀速率变化曲线

(2)四种试验钢中90H9Cr钢的抗腐蚀能力最佳。但是四种试验钢的腐蚀速率均在0.3mm/a以上,均大于行业标准(SY/T 5329-2012 碎屑岩油藏注水水质指标及分析方法)规定的0.076mm/a。因此现场应用建议采用添加缓蚀剂的方式延缓腐蚀。