赤泥中铁回收利用技术研究进展

罗 丹,苟 丹,李紫龙,刘志华,杨和辰

(1.国家电投集团远达环保工程有限公司重庆科技分公司,重庆 401122;2.国家电投集团远达环保工程有限公司,重庆 401122)

赤泥是制铝工业提取氧化铝时排出的污染性废渣,具有碱性强、盐分高的特征,主要含有Na2O、CaO、Fe2O3及Al2O3等化合物。根据《一般工业固体废物贮存、处置场污染控制标准》(GB 18599-2001)规定,有一种或一种以上的污染物浓度超过GB 8978 最高允放排放浓度,或者是pH 值在6~9 范围之外的一般工业固体废物为第II 类一般工业固体废物。赤泥pH 值在6~9 之外,因此赤泥属于第II 类一般工业固体废物。在赤泥中含有大量氧化物、氢氧化物及磁铁矿等共生的铁矿物,其存在形式较为复杂,在铝土矿中铁铝矿物粒度较小,且相互胶结镶嵌,难以实现有效分离。目前,赤泥中铁回收的技术主要有磁选和重选法两种物理方法及酸浸、焙烧等化学法。

2010 年到2016 年期间,国家发展改革委、科技部、环保部、工信部等先后发出《赤泥综合利用指导意见》《废物资源化科技工程“十二五”专项规划》《“十二五”资源综合利用指导意见》《大宗固体废物综合利用实施方案》及《工业绿色发展规划(2016-2020 年)》等政策文件,明确提出加快技术研发,提高赤泥综合利用。2021 年3 月,国家发改委等十部委联合印发《关于“十四五”大宗固体废弃物综合利用的指导意见》,指出赤泥利用率仍较低,需进一步大力推进资源化利用和无害化处置。

1 赤泥的理化特征

根据不同的氧化铝生产工艺,可将赤泥分为拜耳法赤泥和烧结法赤泥,在氧化铝生产中主要采用拜耳法,其适用于品位较高的铝土矿,约90%以上的赤泥均采用该方法进行生产,烧结法适用于低品位铝土矿[1]。拜耳法赤泥的再利用,将低品位铝土矿与拜耳法赤泥混合,再采用烧结法,被称为联合法,该方法所产生的赤泥也被称为烧结法赤泥。

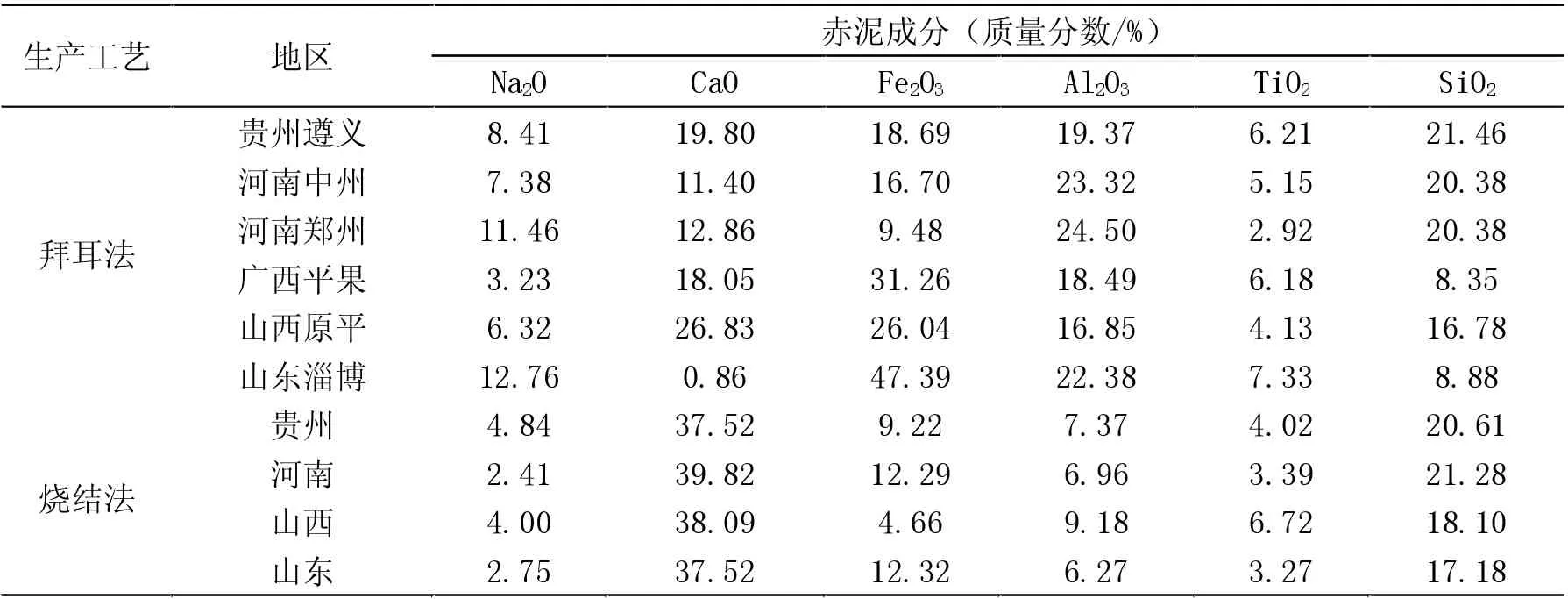

赤泥成分较为复杂,其中质量分数大于1%的主要成分有:Na2O、CaO、Fe2O3、Al2O3、TiO2和SiO2,由于矿石品位、生产方法、技术水平等因素造成赤泥各化学成分差异较大,表1 统计了我国不同地区赤泥的主要组成成分。根据统计结果,拜耳法赤泥Na2O 和Al2O3含量比烧结法赤泥高,而CaO 比烧结法赤泥低。

表1 国内不同产地赤泥的成分统计[2-5]

2 赤泥中回收铁的工艺现状

2.1 磁选法回收铁

磁选法回收铁元素,早在1970 年就有应用,但当时采用的设备式普通磁选,其提取性较差。随着技术的不断革新,验证了脉动高梯度磁选比普通磁选有更好的分离效果,特别是对于预处理和研磨后的赤泥,目前,常用磁选法有两种,一种是SLon 立环脉动高梯度磁选机,结合脉动流体力和重力场,实现弱磁性矿物的分选。另一种是超导高梯度磁分离(HGSMS)系统,该系统建立了超强磁场,被认为是分离细小磁性颗粒的高效方法。

胡伟等[6]在0.7~0.9T 背景场强条件下采用SLon 立环脉动高梯度磁选机强对高铁赤泥进行分离,在结合转速为400r/min 的离心机重选联合工艺进行精选,可得到60%以上的铁精矿,回收率可达52.34%。Li 等[7]采用超导高梯度磁分离(HGSMS)系统将粒径小于100μm 的赤泥分成高铁组分和低铁组分,铁精矿中氧化铁含量分别为65%和45%,经过八次分离阶段后残渣中氧化铁含量分别为52.0%和14.1%,每次分离阶段的回收率均在10%左右。的铁精矿,相比单独的重选工艺,铁精矿品位提高了9%。

2.3 还原-磁选回收铁

还原-磁选法是化学与物理法联合,先通过添加还原剂,在焙烧条件下使赤泥中的铁矿发生还原反应,转变为磁性较强的磁铁矿或单质铁。随后再通过磁选回收铁元素。目前主要的还原剂有:碳粉、低灰煤、石墨粉、焦炭等煤系还原剂,H2或CO 气体还原剂,生物质还原剂及黄铁矿还原剂。

刘述仁等[9]采用碳粉作为还原剂,采用还原焙烧-磁选法回收拜耳法赤泥中的铁,在焙烧温度1300℃,焙烧时间120min 时,得到的试验结果最佳,磁选得到的铁精矿铁的品位为86.35%,回收率87.32%。

2.4 湿法分离提取铁

2.2 重选法回收铁

重选法主要是根据物质重力,采用不同物料的密度差来进行分选,由于赤泥的粒径较小,且颗粒之间存在包裹现象,在分选时轻组分大颗粒和重组分小颗粒分开难度大,从而导致其重选效果较差。因此,采用重选法回收赤泥中铁元素时,分选处理是赤泥重选法的重要环节。有研究采用两级水流旋流器和悬振锥面选矿机组合,进行分级处理,再采用重选法进行铁回收,该工艺操作流程简单、成本较低,但存在铁回收率低,分选后的铁精矿中含铁低等缺点。

刘培坤等[8]两级旋流器和悬振锥面选矿机组合工艺回收赤泥中的铁,首先采用旋流器对赤泥进行脱泥处理,再采用悬振锥面选矿机进行筛选分离,形成粒径分级和重选的两步式方式富集铁。结果表明,进料为26.75%的赤泥经过分级和重选两步处理后,可达到品位为48.83%

湿法提取主要是采用酸浸出提取,由于赤泥具有碱性高的特征,在提取过程中需要消耗大量的酸,用于中和赤泥中的碱,在现有的研究中主要采用盐酸、硫酸及草酸。湿法提取法铁的提取率高,但后续铁与其他金属分离会增加成本,由于草酸对赤泥中铁的选择性好,在工业应用中可优先考虑用草酸进行湿法提取。Pepper 等[10]在相同的实验条件下,采用四种不同种类的酸(硝酸、盐酸、硫酸和磷酸),结果表明,磷酸和盐酸对铁浸出提取效果最好,回收率高达76%~78%。

3 结束语

矿料来源不同,赤泥成分差别较大,赤泥中Fe2O3含量在4%~50%之间,而大多数铁回收工艺成本较高,因此针对不同地方的赤泥需严格核算是否有铁回收价值。在赤泥中铁回收工艺中,磁选法和重选法流程简单,易于操作,成本低,是目前主要的工程化应用方法,但总体上铁回收率不足55%,所得精矿品位低,可以作为初选方法。还原-磁选法是目前研究热点,但存在能耗高,设备要求高等问题。湿法提取法过程反应温和,铁的提取率较高,但后续分离成本高,暂未实现工业化应用。