大煤沟露天煤矿采场振动对边坡稳定性影响研究

苗高飞

(青海义海能源大煤沟煤矿,青海 德令哈 817000)

在开采露天矿山过程中由于需剥离和挖掘大量的岩土层和矿产资源,因此在矿山采场及周边区域范围内形成巨大的矿坑和堆积较高的排土场[1-2]。受矿山地层倾角和地质构造等因素影响,许多露天矿山会出现内排土场边坡比采场工作帮高的现象。由于边坡岩体会受到矿山爆破、大量大型运输车辆运输及矿山内排土场下部坡底岩土和煤炭资源采装振动影响,容易造成边坡失稳滑坡[3-4],给露天矿山安全生产带来较大影响。因此,研究分析各类振动对倾斜基底排土场边坡稳定性的影响,为露天矿山边坡稳定性治理提供理论依据显得尤为必要。

1 工程概况

大煤沟煤矿位于青海省海西州柴达木盆地北缘东部,设计生产能力30 万t/a。露天采场位于井田东部,地势整体呈东北高西南低,东北部为高山区,海拔在3800 m 以上,原始地形坡度25°~40°。露天开采范围内共划分为一个采区进行开采,设计的露天采场境界最大长度1500 m,最大宽度1300 m,封闭圈标高约3530 m,坑底标高3450 m,最终帮坡角30°。开采工艺采用单斗—卡车开采工艺,矿山采用公路移动坑线开拓,汽车运输方案。随着开采深度及到界台阶数量的增加,露天采场边坡变陡,其稳定性也随之降低。

2 露天开采振动监测

在露天矿山开采过程中存在各种类型的振动源,由于振源类型、振动强度及频率不相同,其对采场边坡造成的振动影响也不同[5-6]。因此,在分析振动对边坡安全影响时,首先要收集各类型振源的振动波形,分析其振动特点,从而确定影响边坡安全的主要振动类型。据统计,露天矿山开采中产生的振动类型主要有:煤岩体爆破振动、车辆运输振动、电铲采装振动等。采用NUBOX-6016 智能振动监测仪对采场振动源三向振动响应信号进行测量,其中水平x 方向代表通道1 振动来波方向,水平y代表通道2 振动来波方向,垂直z 方向代表通道3振动来波方向。

本文主要对影响大煤沟煤矿采场边坡的3 个主要振动类型在振动作用下其振动最大速度和平均速度、振动持续时间等参数进行监测分析。

2.1 爆破振动监测结果

大煤沟煤矿地层岩性为土灰黄色砾岩、含砾砂岩,较坚硬,需采用松动爆破的方式进行开采,爆破期间对周边排土场边坡产生振动,形成安全隐患。为掌握爆破振动对边坡稳定性影响,在坡脚距爆破边界50 m 处设置监测点对爆破振动波进行监测。监测结果见表1。

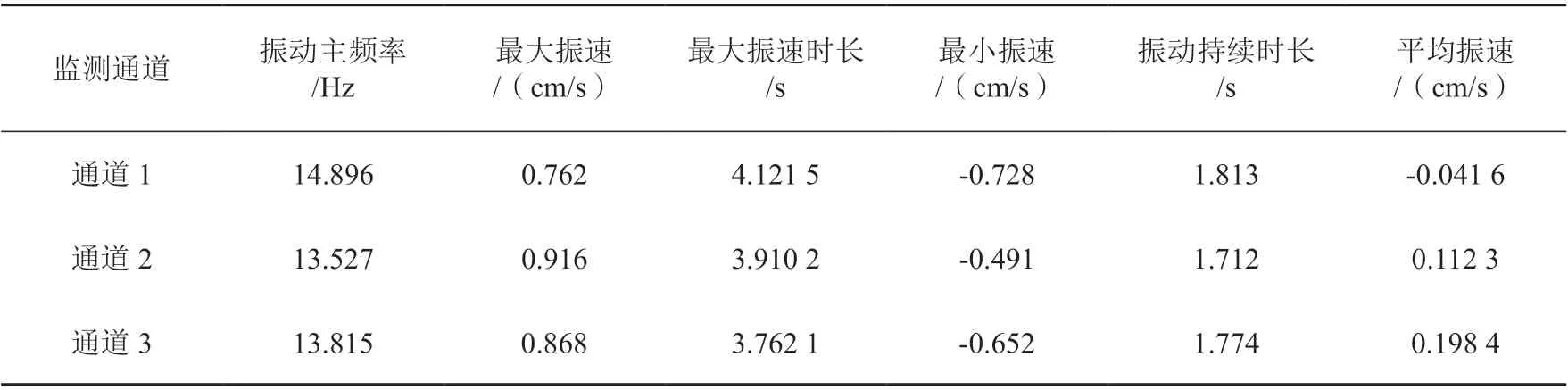

表1 爆破振动监测情况

由监测结果可知,爆破产生的振动主频率约为13.5~15 Hz,振动持续时长约为1.7~1.8 s,振动速度最大值为0.916 cm/s,平均振动速度在-0.04~0.2 cm/s。由此分析可知,爆破振动具有频率大、持续时间短、最大振动速度与最小振动速度相差较大、振速变化幅度大等特点。

2.2 车辆运输振动监测结果

为监测车辆运输时产生振动对边坡安全影响情况,在距离912E 重车道约50 m 处的车道旁设置监测点。该监测点距离912E 空车道距离约40 m,距离小型运煤车道约80 m。通过对车辆运输振动进行连续监测整理后得到的数据见表2。

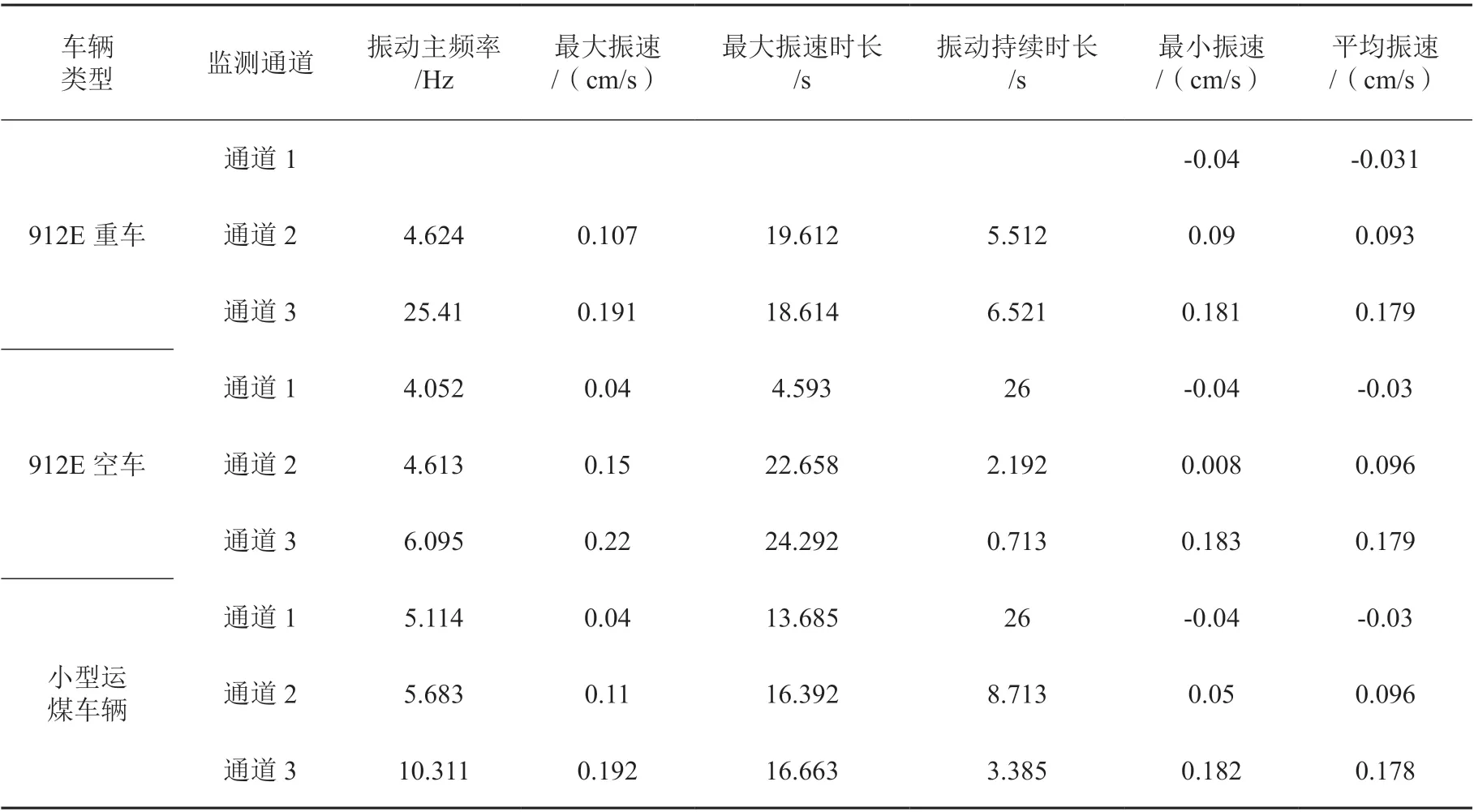

表2 车辆运输振动监测情况

2.3 电铲采装振动监测结果

通过在采装平台附近选取监测点对电铲采装期间产生的振动情况进行监测,结果见表3。经分析发现电铲在采装矿石期间及在移动时会在采场内产生大量的振动波,而其产生振动波的速度最大值和最小值比较集中,其振动速度与车辆运输产生的振动速度基本相近。

通过对3 种典型的运输车辆运输期间产生的振动数据进行全程监测,根据监测结果分析可知:车辆运输产生的振动在通道1 和通道2(水平方向)振动主频率在4.0~5.7 Hz;在竖直方向通道3 产生的振动主频率变化范围比较大,其中912E 重车道产生的振动主频率达到了25.41 Hz,振动持续时长为6 s 左右,而912E 空车和小型运煤车产生的振动主频率在6~11 Hz,振动持续时间为0.7~3.4 s 左右;3 种典型车辆运输产生的振动监测到的其他相关数据数值大小变化相差不大。由此分析可知,当车辆载重量大时对边坡振动主频率和持续振动影响时间较大。同时根据监测数据分析,在水平方向振动速度较小,一般在-0.04~0.09 cm/s,而在竖直方向上产生的振动速度达到了0.18 cm/s 左右,其在竖直方向产生的振动速度比水平方向上的要大得多。

与爆破振动监测结果相比,车辆振动及电铲装车振动产生的数据有很大差异。爆破振动形成的振动波存在持续时间短、幅度大的特点,而车辆振动波和电铲采装振动存在持续时间长、振动幅度小等特点;车辆运输产生的振动存在监测点与振动点距离越近产生的振动幅度越大的特征。

3 倾斜基底排土场边坡稳定性及变形特征分析

3.1 倾斜基底排土场边坡稳定性分析

大煤沟露天煤矿采场内的排土场位于石门沟向斜轴部区域,在煤层底板标高为1260 m 以上水平,轴部区域至1430 m 水平,沿着向斜轴部由南向北地层倾角逐渐增大,选取作为振动影响研究的区域地层倾角为12°,排土场排土角度为15°。

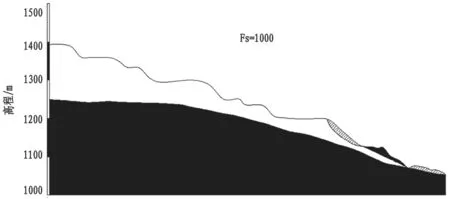

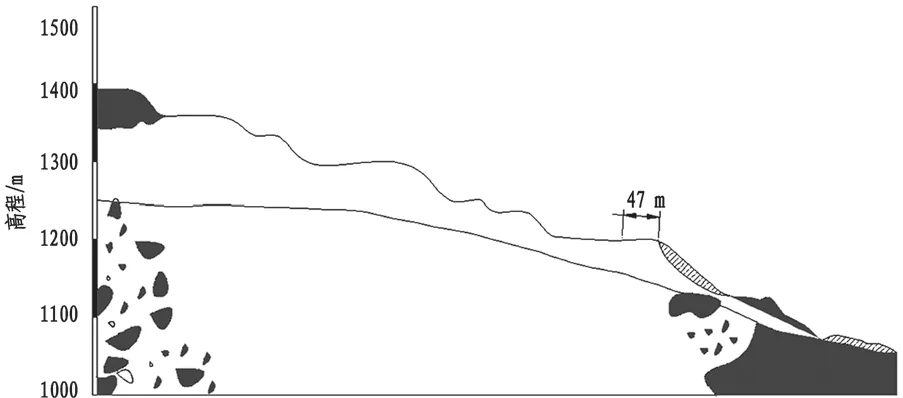

选取大煤沟露天煤矿采场单台阶边坡排弃的土场高度为75 m。因露天矿内排土场都是由散状物料堆积而成的,形成的坡面角就成为堆积物料的自锁角,此时形成的内排土场单台阶达到了极限平衡状态。为确定内排土场排弃的物料强度参数,构建典型倾斜排土场边坡基底剖面模型[7-8],对达到极限平衡状态时的排土场进行分析。内排土场边坡单台阶物料强度参数计算结果如图1。

图1 采场内排土场边坡单台阶计算

3.2 倾斜基底排土场边坡变形特征分析

通过对采场3 种典型振动源产生振动情况进行监测,根据监测结果分析可知,爆破产生的振动主频率在13.5~15 Hz 左右,其特点是振动持续时间短、振速变化幅度大,而车辆运输及电铲采装产生的振动特点是振动持续时间长、振速变化幅度小。爆破产生的振动速度最大能够达到0.916 cm/s,是车辆运输和电铲采装期间产生振动速度的5~10 倍。内排土场边坡变形一般发生在高段单台阶区域,因此选取内排土场内边坡高段排土台阶作为研究对象进行振动破坏变形模拟分析研究,建立排土场边坡水平位移模拟云图如图2。高段排土场单台阶水平方向产生的变形影响最大区域范围为47 m,变形量是从台阶边缘向内呈现逐渐减弱趋势,产生变形的原因主要是排土场内排弃的物料内部产生破坏,导致边坡台阶发生变形。

图2 内排土场边坡变形模拟水平位移云图

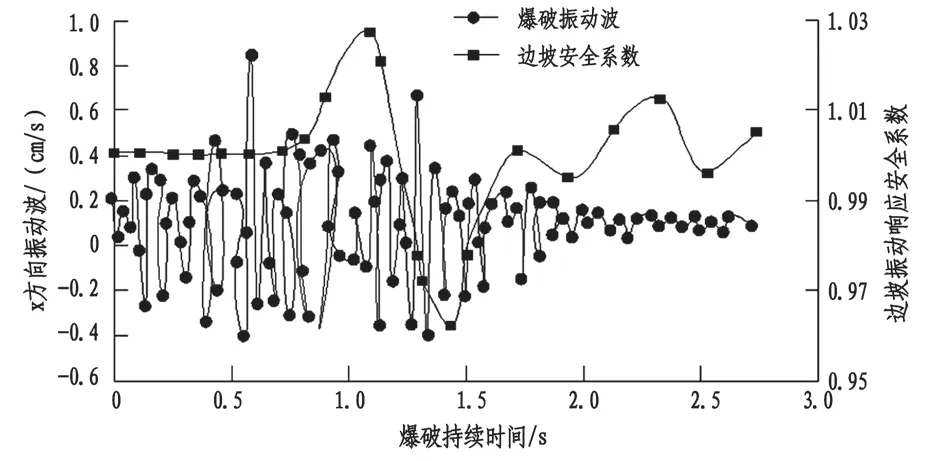

3.3 爆破振动对排土场边坡变形规律影响

排土场高段单台阶边坡稳定安全系数在爆破振动载荷作用下会产生相应的变化,随着爆破振动时间的持续,排土场边坡稳定性将会逐渐产生波动变化,其变化规律与爆破振动规律基本一致,随着爆破振动起伏变化而相应产生变动,具体变化关系如图3。由图中分析可知,在爆破振动作用下,排土场边坡产生瞬时稳定性减小和增大的现象,最低稳定性安全系数为0.965,最大为1.028,稳定性安全系数变化幅度在-3.6%~2.8%,由此可知频繁或长期在边坡坡脚爆破振动将会对排土场边坡造成破坏,从而降低了边坡稳定性。

图3 爆破振动波与排土场边坡安全系数关系

4 倾斜基底排土场边坡稳定性安全防治措施

(1)合理设计排土场排土顺序,在生产过程中,采场排土要按照纵横交替的方式进行排土。

(2)排土作业期间严格按照边坡设计要求进行施工,严格排土单台阶高度及边坡坡面角控制,排土作业时严格执行分层排土、层层压实,提高排弃的土层的密实度,达到采场排土边坡稳定性要求。

(3)对边坡进行定期巡查,若发现边坡出现不稳定或滑坡征兆时,及时建立观测站点对异常地段进行定期观测。在出现不稳定的地段设立明显警示标志,严禁人员进入该地段。

(4)在进入雨季前,对边坡顶部及周围出现的裂缝进行填充,防止裂缝进水。

(5)在进行爆破开采期间,严格控制装药量和一次起爆个数,降低爆破强度,减小爆破振动对边坡产生的破坏。

(6)合理规划安排运输道路,严禁大型和重型车辆在排土场周边区域范围运行。

5 结语

(1)通过对采场3 种典型振动源产生振动情况进行监测,根据监测结果分析,确定爆破产生的振动主频率在13.5~15 Hz 左右,其特点是振动持续时间短、振速变化幅度大,而车辆运输及电铲采装产生的振动特点是振动持续时间长、振速变化幅度小。爆破产生的振动速度最大能够达到0.916 cm/s,是车辆运输和电铲采装期间产生振动速度的5~10 倍。

(2)通过建立边坡模型边坡变形破坏规律模拟分析,确定高段排土场单台阶水平方向产生的变形影响最大区域范围为47 m,变形量是从台阶边缘向内呈现逐渐减弱趋势,产生变形的原因主要是排土场内排弃的物料内部产生破坏,导致边坡台阶发生变形。

(3)通过对爆破振动与边坡稳定性安全系数之间的关系分析可知,在爆破振动作用下,排土场边坡产生瞬时稳定性减小和增大的现象,最低稳定性安全系数为0.965,最大为1.028,稳定性安全系数变化幅度在-3.6%~2.8%,由此可知频繁或长期在边坡坡脚爆破振动将会对排土场边坡造成破坏,从而降低了边坡稳定性。