安太堡选煤厂产品煤降水分实践与效果

赵 磊 刘富宝 牛东方

(中煤平朔集团有限公司,山西 朔州 036000)

1 概述

中煤平朔安太堡选煤厂是一座处理能力15.00 Mt/a 的特大型动力煤选煤厂,采用全重介生产工艺。主厂房内布置有配置基本相同而又彼此独立的四套系统,原煤经分级筛筛分后,13~150 mm 块煤采用重介浅槽分选机进行主再选,1~13 mm 末煤采用重介旋流器进行主再选,分选出块精煤和末精煤进入精煤产品煤皮带,块中煤和末中煤进入中煤产品煤皮带。0.35~1 mm 粗煤泥采用“分级旋流器+弧形筛+煤泥离心机”联合回收,分级旋流器溢流进入浓缩机,底流经弧形筛脱水,筛上物由煤泥离心机脱水混入产品煤皮带,筛下水及离心液回煤泥水桶后再次经旋流器分级。小于0.35 mm 的细煤泥采用“浓缩机+加压过滤机”联合回收,浓缩机底流经加压过滤机脱水后,全部掺配入产品煤皮带。

水分是影响动力煤发热量的一个重要因素,水分越高,煤中有用成分相对减少,且水分在燃烧时变成蒸汽要吸热,因而降低了商品煤的发热量[1-2]。安太堡选煤厂实际生产过程中,产品煤水分高,在输送转载时,溜槽易粘货后堵冒,造成生产延误和装车困难。另外,大量的水分增加了商品煤的无效运输,浪费铁路运力,增加运输成本,特别是冬季时,车皮在运输过程中容易出现冻结,导致在港口不能顺利卸车[3]。因此,为提高经济效益,安太堡选煤厂加强对产品煤水分的控制是十分必要的。

2 产品煤水分高的原因

产品煤的水分管理是选煤厂日常生产技术管理的一项重要工作[4]。近年来,安太堡选煤厂产品煤水分长期偏高,其中精煤产品平均水分10.7%,中煤产品平均水分10.3%。通过对生产过程分析,产品煤水分高的原因主要有:

(1)安太堡选煤厂的精、中两种产品煤都由块煤、末煤、粗煤泥及细煤泥四部分组成,脱水后块煤水分<末煤<粗煤泥<细煤泥,因而这四部分的占比将直接影响产品煤的综合水分。随着入选原煤煤质变差,粉煤含量急剧增加, 0~13 mm 粒度级含量由53.68%增加至73.17%,且其含量波动范围大,0~0.5 mm 粒度级的煤泥含量由6.13%增加至13.81%,因而造成产品煤中细粒级比例随之上升,水分居高不下。

(2)粗煤泥回收的煤泥离心机选型上过于保守,离心脱水机水分一直没有达到要求。安太堡选煤厂四个系统在粗煤泥回收工艺上略有不同,一、二系统的分级旋流器底流经并联的两台粗中煤泥弧形筛进入FC-1200 立式煤泥离心机(处理量50~80 tph),脱水后混入中煤皮带;三、四系统的分级旋流器底流与精煤磁选机尾矿混合后,经三组两台串联的粗精煤泥弧形筛进入FC-1200 立式煤泥离心机,脱水后混入精煤皮带。由于来料量大,弧形筛脱水能力有限,煤泥离心机入料含有大量水分并且入料浓度不均,基本处于超负荷运转,筛篮磨损严重,筛篮更换频繁,且达不到理想脱水效果,脱水后粗煤泥水分在18%以上,使产品煤水分增加。特别是在系统启停车过程中,煤泥离心机入料煤泥含量低时,出料经常发生“跑水”,造成产品煤输送皮带失速跑煤,不仅影响生产正常进行,而且加大了员工的劳动强度。

(3)原煤中末煤含量增加,末精煤产率提高,脱介筛上末煤厚,为保证脱介效果,喷水加大,造成脱水不充分,筛面窜水,末煤卧式离心机的入料水分高,导致出料中末精煤水分增加,使精煤产品水分升高。另外,三、四系统末精煤脱介筛喷水开大,使进入精煤磁选机尾矿水量增大,从而增加了粗精煤泥弧形筛的处理量,在运行过程中窜料严重,弧形筛和煤泥离心机的脱水效果进一步恶化。

(4)由于入选原煤中煤泥含量增加,加上洗选过程中发生泥化而产生次生煤泥,致使浓缩机入料中细煤泥含量明显增加,煤泥水系统长期过负荷运行。原煤中风氧化煤数量多,加大絮凝剂加药量,沉降效果仍得不到有效改善,反而使浓缩机底流煤泥粘度增加,加压过滤机滤扇上的滤饼薄,透气性差,堵塞滤布,透水量小,处理困难,排料周期长,滤饼水分23%左右。为保证浓缩机安全运行,只能减少分选系统带煤量或运行个数,增加加压过滤机开启台数排出细煤泥,不仅影响选煤厂正常生产,而且产品煤中掺配细煤泥比例提升,综合水分急剧增加。

(5)外来水进入产品煤皮带也会造成局部产品煤水分高。安太堡选煤厂外来水主要是清理地面或设备卫生时冲水溅到皮带上或者用水冲溜槽所致。由于产品煤中细粒级含量大,水分高,皮带输送机和给料机溜槽极易粘货,为防止堵溜槽冒煤,经常需要用水清理溜槽内的积煤,造成产品煤二次进水。

3 降低产品煤水分的措施

3.1 技术改造

(1)由于粉煤不进入洗选系统,可以避免洗选过程中发生泥化而产生次生煤泥,系统中的总煤泥量降低,从而提高分选设备的分选精度,减少煤泥水系统的压力,降低煤泥产品的脱水难度[5]。安太堡选煤厂考虑引入干法脱粉筛分工艺,预先脱除原煤中的部分粉煤,混入中煤产品煤。通过研究分析,弹性筛板与其他脱粉筛分工艺改造方式相比,仅通过更换筛板就可达到煤泥减量化生产的目的,生产工艺改造难度小,投入少,风险低,见效快[6]。因而,决定采用弹性筛板对现有振动筛在不影响原有洗选系统正常运行的情况下进行改造,具体方案为:

对原煤分级筛下料溜槽和干段下层筛板进行改造和调整,将原煤分级筛下层筛的后排筛板改为HPM 高频弹性筛板(4 mm),并在干段筛下加设带有闸板的溜槽,将原有的湿法筛分脱泥工艺调整为后排筛板干法筛分,前排筛板湿法脱泥工艺,实现下层筛干段物料直接进入中煤皮带。改造后原煤中的部分粉煤不进入洗选系统,直接掺配入中煤产品,并可以快速实现脱粉与不脱粉入洗工艺之间灵活切换。

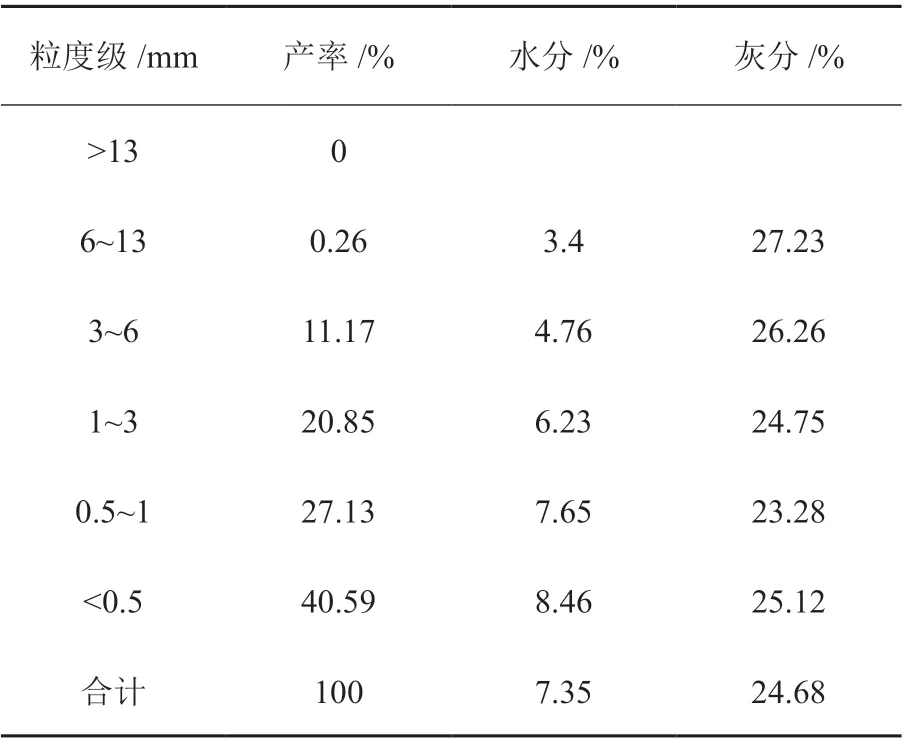

改造后,对产品煤水分的影响主要有:煤泥水系统压力减轻,浓缩机运行稳定,基本不需要减少分选系统带煤量或运行个数来排出细煤泥。絮凝剂用量大幅下降,加压过滤煤泥产率下降约1.83%,平均水分约21.5%,即产品煤中掺配的细煤泥量不仅减少,且水分更低;部分1~13 mm 末原煤不进入洗选系统,末精煤脱介筛上末煤减少,可适当减小喷水量,脱节筛脱水效果得到改善,进而保证了末煤卧式离心机脱水效果;弹性筛板筛下物水分(见表1)仅为7.35%,这部分粉煤不需要进入洗选系统,经离心机和加压过滤机脱水再掺配入产品煤中,而是直接掺配入中煤皮带,改变了中煤产品煤组成,可有效降低中煤产品煤水分。

表1 弹性筛板筛下物粒度组成

(2)安太堡选煤厂入选原煤煤泥含量增加,且波动范围大,原有FC-1200 立式煤泥离心机处理量已达不到要求,且存在“跑水”现象。由于与立式刮刀离心机相比较,卧式刮刀离心机具有脱水效果好、易损件少、节省空间和检修方便的优点[7-8],一、二系统选用WGL-1300 卧式刮刀离心机(处理量90~120 tph),三、四系统选用天马卧式刮刀离心机H-1200(处理量70~100 tph)代替原有FC-1200 立式煤泥离心机。

新选用的卧式刮刀离心机处理量大,脱水效果好,一、二系统粗煤泥水分基本稳定在13.5%左右,三、四系统粗煤泥水分稳定在14.5%左右;卧式刮刀离心机出料未发生一起“跑水”现象,极大减轻了员工工作量;运行可靠,维护量小,筛篮不易磨损,材料费用降低。

(3)为保证末精煤脱介筛脱水效果,在脱介筛筛前原来1 排档水筛板基础上,另外在稀阶段增加2 排挡水筛板,延长精煤脱介筛上的末精煤通过时间,充分脱水,防止筛面窜水,保证末精煤卧式离心机脱水效果。

3.2 管理改进

(1)加强检修,提高相关设备的完好率,提高设备的工作效率。对影响产品煤水分的设备(脱介筛、弧形筛的筛板、离心机的筛篮)进行检查并对磨损超标的筛板、筛篮进行更换,制定相关设备定期更换制度,保证相关脱水的关键设备处于最佳工作状态。

(2)在生产过程中,岗位员工加强对弧形筛的操作管理,若弧形筛的脱水效果变差,应及时将其进行上下颠倒一下,延长弧形筛筛板寿命并恢复其脱水效果,降低煤泥离心机入料水分。

(3)提高员工认识,清理地面或设备卫生时,严禁外来水进入产品煤皮带。

4 效果及经济效益

通过一系列技术改造和管理上的改进,安太堡选煤厂克服了煤质变差和设备选型产生的诸多问题,产品煤水分逐步降低,精煤产品煤平均水分降至9.2%,每吨发热量提升411.6 J,中煤产品煤平均水分降至8.7%,每吨发热量提升340.2 J;由于产品煤水分降低,皮带输送机和给料机溜槽粘货明显减少,基本不需要用水清理溜槽内的积煤,减少了生产延误;装车产品质量稳定,装车合格率提高7%~8%;避免了因欠煤及堵仓造成的装车延误,并且2.5 h 内装车完成效率为95%左右。以年入选原煤1500 万 t,吨煤运费90 元计算,产品煤水分降低可减少无效运输18.4 万t,仅运费一项可节约成本1657 万元左右,经济效益显著提升。