基于灰色关联理论的RB-SiC陶瓷电火花机械复合磨削工艺参数优化*

黄书强, 魏宗泽, 饶小双, 李 琛, 张飞虎

(哈尔滨工业大学 机电工程学院, 哈尔滨 150001)

反应烧结碳化硅(RB-SiC)陶瓷具有高比刚度和热稳定性好等特点,是制作大口径空间光学镜体的首选材料[1-2]。然而,高硬度与高脆性等特点使RB-SiC陶瓷成了典型的难加工材料。磨削加工是实现这类材料高效精密加工的必要手段之一。使用自锐性较好的树脂基砂轮对这类材料进行加工,将会出现加工效率低和砂轮磨损严重等问题;使用金属基砂轮进行加工,则面临着砂轮修锐困难等问题。电火花机械复合磨削(electrical discharge diamond grinding, EDDG)结合了普通磨削和电火花加工的特点,可实现硬脆导电难加工材料的高效精密加工[3],同时也能解决金属基砂轮修锐的问题。刘源添等[4]开展了合金球面的电火花机械复合磨削加工,获得了3倍于纯磨削的材料去除效率。纪仁杰等[5]研究了脉冲宽度、脉冲间隙、放电电压和电流对表面粗糙度的影响规律,定量分析了放电参数和表面质量之间的关系。此外,基于灰色关联理论开展加工工艺参数优化,可以有效提高材料的加工效率和精度。SINGH等[6]基于灰色关联理论确定了工艺参数对WC-Co复合材料加工表面粗糙度的影响程度。SHRIVASTAVA等[7]基于灰度关联理论对电火花机械复合磨削加工工艺参数进行了多目标优化,使砂轮磨损率降低了31.85%。目前的研究大多是针对单目标或者双目标对工艺参数进行优化。

为实现RB-SiC陶瓷的高效和精密加工,开展RB-SiC陶瓷的电火花机械复合磨削试验,分析砂轮参数、放电参数和磨削参数对表面粗糙度、材料去除率、砂轮磨损率以及法向磨削力的影响,并基于灰度关联理论对工艺参数进行多目标优化。

1 电火花机械复合磨削的工艺试验

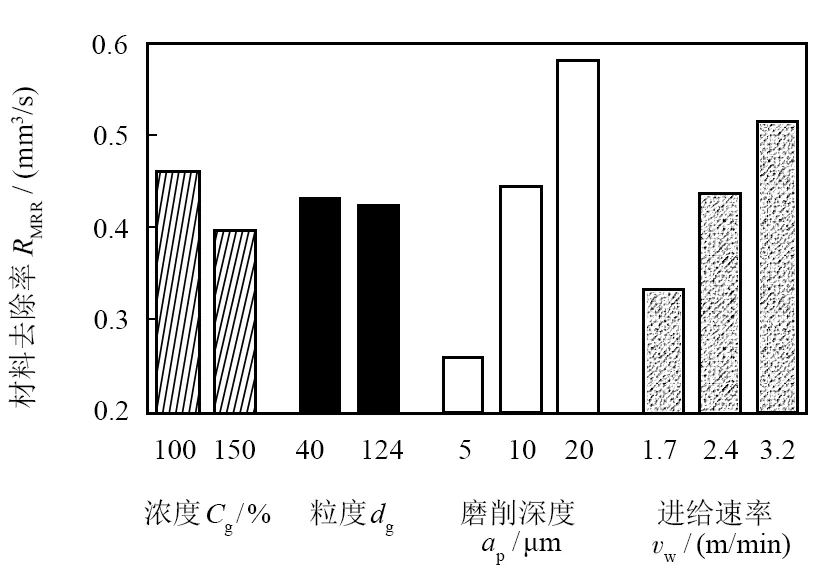

RB-SiC陶瓷电火花机械复合磨削工艺试验在精密平面磨床FS420LC上进行。采用4种铁基金刚石砂轮开展磨削试验,砂轮磨粒浓度为100%和150%,砂轮磨粒基本尺寸为40 μm和124 μm。工件尺寸为30 mm×30 mm×20 mm。分别研究间隙电压、放电回路、脉冲宽度、脉冲间隙、进给速率和磨削深度对RB-SiC陶瓷磨削性能的影响规律。具体的放电参数、磨削参数和砂轮参数如表1所示。

表1 试验参数

采用Kistler 9257 B型测力仪测量磨削过程中的磨削力。试验结束后,测量并计算砂轮磨损体积和工件材料去除体积。采用Zygo cp-200白光干涉仪测量工件的表面粗糙度值。

2 工艺参数对电火花机械复合磨削性能影响

2.1 工艺参数对磨削表面粗糙度的影响

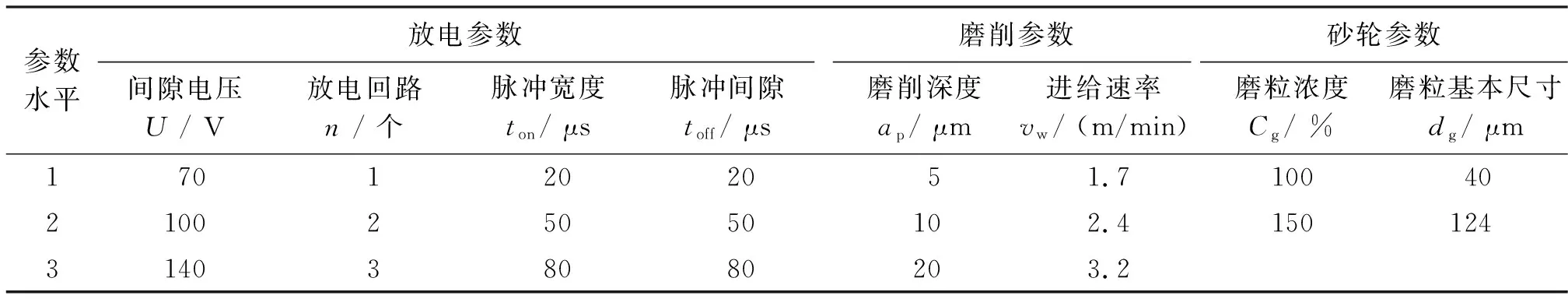

砂轮参数和磨削参数对RB-SiC陶瓷电火花机械复合磨削表面粗糙度的影响如图1所示。图1的结果表明:高的磨粒浓度与大的磨粒基本尺寸会使工件表面粗糙度,增加。高的磨粒浓度会导致排屑困难,磨粒基本尺寸越大,材料的最大未变形切屑厚度增加,易导致磨削表面粗糙度增加[8]。磨削深度和进给速率对表面粗糙度的影响呈现出先减小后增大的变化趋势。这是由于,随着磨削深度和进给速率的增加,机械磨削去除了电火花引起的表面损伤,从而降低工件表面粗糙度;同时,材料脆性去除也随着磨削深度和进给速率的增加而增加,2种因素的综合影响导致工件表面粗糙度在较大的磨削深度和进给速率时增加。

图1 砂轮参数与磨削参数对表面粗糙度的影响

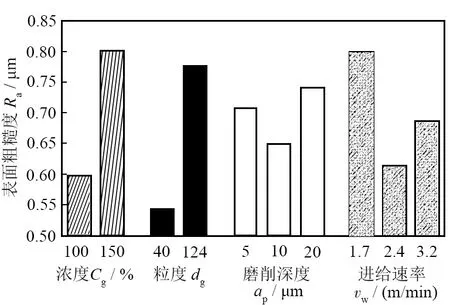

图2为放电参数对表面粗糙度的影响。如图2所示:随着间隙电压、放电回路和脉冲宽度数的增加,磨削表面粗糙度值逐渐增加。这是由于,在这些放电参数增加时,放电能量随之增加,电火花引起的表面损伤增加,从而导致表面粗糙度值增加。当脉冲间隙增加时,RB-SiC陶瓷的脆性去除增加,因此表面粗糙度值增加;当脉冲间隙增加到一定值后,磨削表面粗糙度逐渐趋于稳定。

图2 放电参数对表面粗糙度的影响

2.2 工艺参数对材料去除率的影响

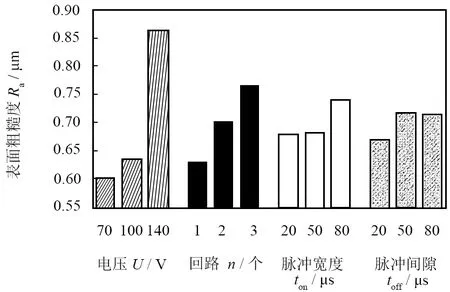

砂轮参数和磨削参数对材料去除率的影响如图3所示。从图3可以看出:磨粒浓度和磨粒基本尺寸的增大均导致RB-SiC陶瓷的材料去除率降低。这是因为,浓度与粒度的增大分别导致了容屑空间与有效磨粒数的减小,从而导致材料去除困难[9]。而磨削深度和进给速率增大时,材料去除率随之增大。

图3 砂轮参数与磨削参数对材料去除率的影响

放电参数对RB-SiC陶瓷材料去除率的影响规律如图4所示。从图4中可以看出:随着间隙电压、放电回路和脉冲宽度的增大,材料去除率先增大后减小。这是由于,三者的增加将导致放电能量增强,电火花对砂轮的修整作用增强,当砂轮处于良好的修整状态时,材料去除率增大;且放电作用的增大将进一步促进材料去除;然而,过大的放电能量会导致砂轮过修整,机械磨削作用下降,材料去除率随之减小。而对于脉冲间隙而言,当脉冲间隙增大时,机械磨削对材料的去除增强,材料去除率有所增大。

图4 放电参数对材料去除率的影响

2.3 工艺参数对砂轮磨损速率的影响

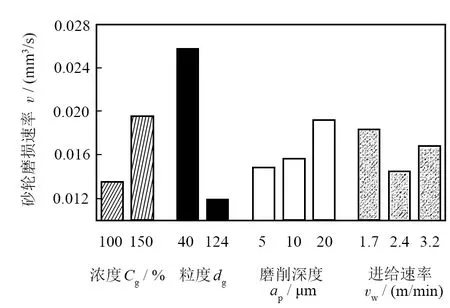

图5为砂轮参数和磨削参数对砂轮磨损速率的影响规律。从图5中可以看出:随磨粒浓度增大和磨粒基本尺寸减小,砂轮磨损加剧;随磨削深度增大,砂轮磨损增大;当进给速率增加时,砂轮磨损速率先减小后增大。这是由于,磨粒浓度增大和磨粒基本尺寸减小意味着砂轮表面单位面积内的磨料数量增加,相应的结合剂体积分数会减小,从而造成结合剂对磨粒的把持力下降,磨粒大量脱落导致砂轮磨损加剧;当工件进给速率在一定范围内增大时,砂轮与工件材料接触时间缩短,有利于磨屑排除,砂轮磨损降低,然而,当进给速率过大时,砂轮所受到的冲击作用增强,同时磨削力增大也使得砂轮磨损开始加剧。为降低RB-SiC陶瓷电火花机械复合磨削中的砂轮磨损速率,需选择合适的工件进给速率。

图5 砂轮参数与磨削参数对砂轮磨损速率的影响

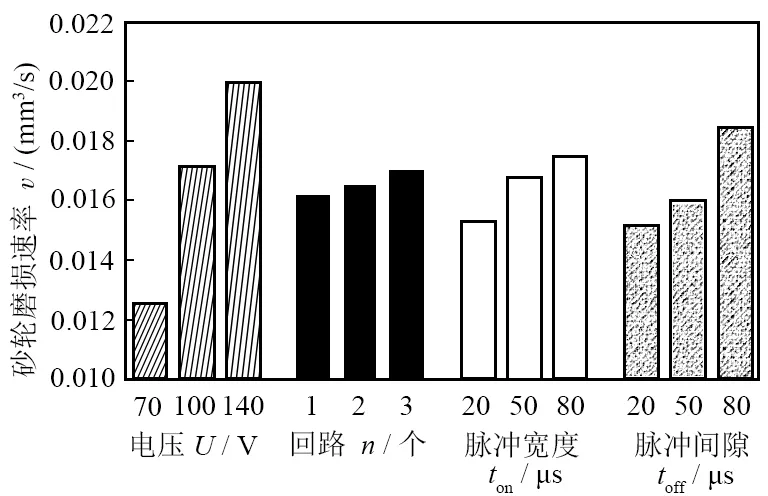

图6为放电参数对砂轮磨损速率的影响。如图6所示:砂轮磨损速率随放电参数的增加而增大。间隙电压、放电回路和脉冲宽度的增大,使得放电能量增加,电火花蚀除结合剂的体积增大,因此砂轮磨损速率上升。而脉冲间隙增加意味着机械磨削作用增加,砂轮磨损速率随之增大。

图6 放电参数对砂轮磨损速率的影响

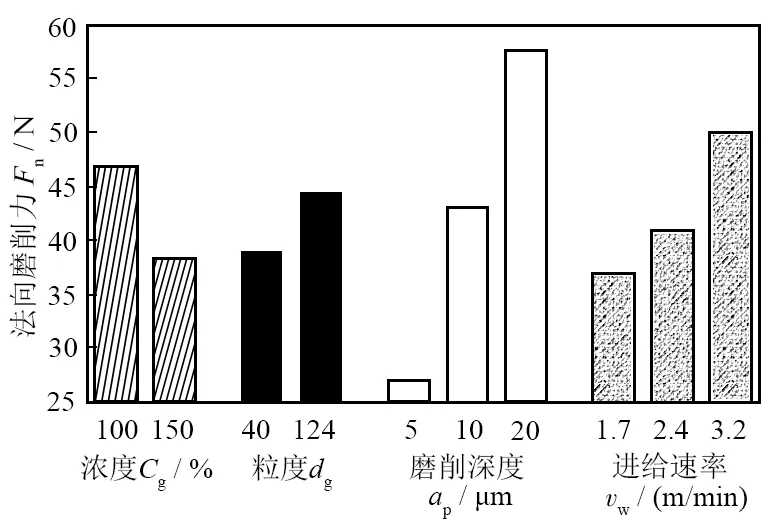

2.4 工艺参数对磨削力的影响

RB-SiC陶瓷电火花机械复合磨削过程中,砂轮参数和磨削参数对法向磨削力的影响如图7所示。从图7可看出:磨粒的高浓度和低磨粒基本尺寸导致有效磨粒数增加,单颗磨粒的最大切削厚度减小,从而使磨粒磨削受到的法向力减小。而进给速率和磨削深度增大,使得单颗磨粒切削材料的最大厚度增大,导致磨削过程中的法向磨削力显著增大。

图7 砂轮参数与磨削参数对法向磨削力的影响

放电参数对法向磨削力的影响如图8所示。从图8中看到:除脉冲放电间隙外,法向磨削力随其他放电参数的增大呈现先增大后减小的变化趋势。这是由于,前三者增加使得放电能量增加,产生的热影响使得塑性去除增加。材料受热膨胀与位错阻塞使法向磨削力增大。但当放电能量继续增加时,由于砂轮的过度修整,机械磨削作用减弱,电火花对RB-SiC陶瓷的去除率增加,同时材料的塑性变形增加,从而降低了机械磨削去除所需消耗的能量,最终导致法向磨削力降低。但当脉冲间隙增加时,RB-SiC的机械磨削去除增加;同时,放电热效应对材料的力学性能的影响减弱,较大的表面硬度使法向磨削力逐渐增大。

图8 放电参数对法向磨削力的影响

3 基于灰色关联理论的参数优化及试验验证

3.1 灰色关联的数据分析方法

灰度关联分析一般用于确定系统中多性能特征之间的相互关系。其中“越高越好(higher is better,HB)”和“越低越好(lower is better, LB)”的灰度分析标准化处理方法在磨削加工中较为常用,分别如式(1)、式(2)所示[10]:

(1)

(2)

获得标准化灰度序列后,进行灰度关联系数的计算,得到灰度关联系数:

ξi(k)=

(3)

标准化的数据序列与理想序列的差值可以通过式(4)来计算。

(4)

以灰度关联系数的平均值作为各因素与目标性能指标的灰度关联度,各因素的灰色关联度γi可以通过式(5)和式(6)计算。

(5)

(6)

式中:n是所考察的性能指标数;wk是性能指标的标准化权重。

对表面粗糙度、材料去除率、砂轮磨损速率以及法向磨削力4种性能指标按1∶5∶3∶1的权重比例进行灰色关联度计算,确定各工艺参数对4种磨削性能指标影响程度的次序,并获得其最优组合。

3.2 基于灰色关联的试验结果分析及工艺参数优化

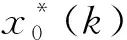

采用式(1)、式(2)、式(4)分别对表面粗糙度、材料去除率、砂轮磨损速率以及法向磨削力进行标准化灰度处理及偏差计算。其中,材料去除率采用式(1)进行测量数据的标准化(HB),其他3种磨削性能指标采用式(2)进行测量数据的标准化处理(LB)。然后采用式(4)获得对应各参数性能指标的标准化试验数据序列与理想序列的偏差。利用式(3)进行灰度关联系数的计算,得到如表2所示的计算结果。根据上述4种磨削性能指标的权重分配,由公式(6)确定其标准化权重。然后,利用公式(5)计算试验中各工艺参数组合对4种磨削性能指标的灰色关联度。灰色关联度的值越大,则表明两者的相关性越大。因此,根据计算得到的灰色关联度值对各工艺参数组合对磨削性能影响的程度进行排序。从表2中可以看出,第9组试验参数能够获得最优的目标磨削性能。

表2 磨削性能指标的灰色关联系数和灰色关联度

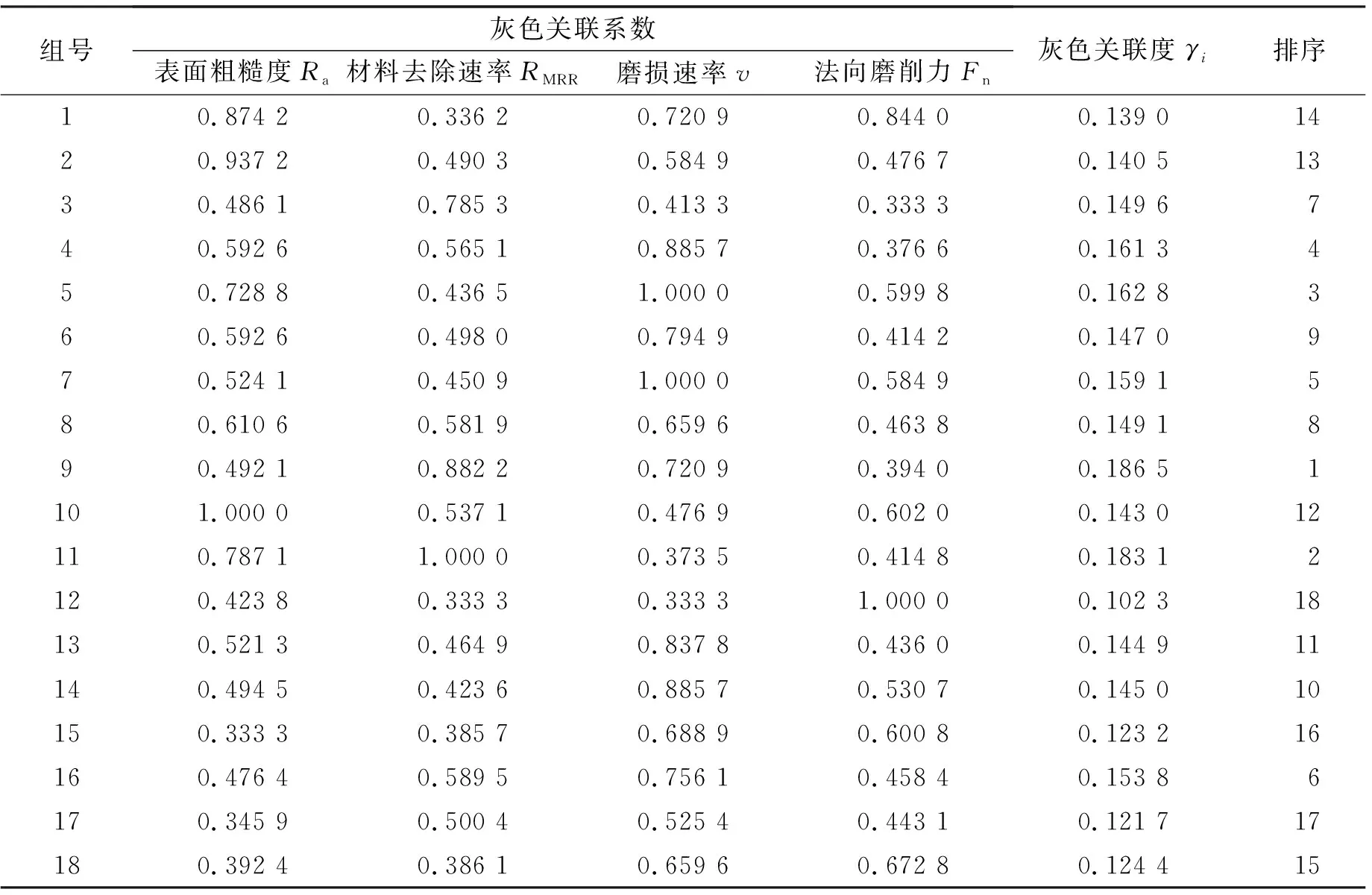

单独以灰色关联度来考察各参数对磨削性能的影响,采用各参数下的灰色关联度的均值作为判别依据,得到不同参数灰色关联度的变化趋势如图9所示。依据灰色关联度值越大越关联的判别准则,8种工艺参数下最大灰色关联度对应的参数水平构成优化后的最优参数组合,使得磨削性能指标达到最佳。

图9 不同参数水平下的灰色关联度

由此,可确定在所选取的参数范围内,RB-SiC陶瓷电火花机械复合磨削最优工艺条件是:100%磨粒浓度,磨粒基本尺寸为124 μm,磨削深度为20 μm,进给速率为3.2 m/min;间隙电压为100 V,2个放电回路,脉冲宽度为20 μs以及脉冲间隙为50 μs。

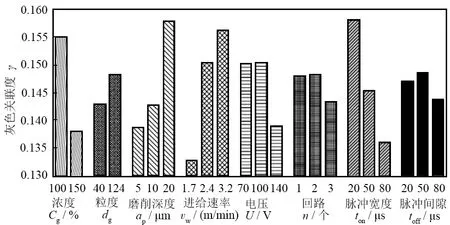

灰色关联度偏差越大,表明工艺参数对磨削性能的影响越大。通过比较各工艺参数灰色关联最值的差,可以确定各工艺参数对磨削性能影响的重要程度。参数的灰色关联度偏差由式(7)计算得到。

Δγi=max(γi)-min(γi)

(7)

式中:γi是工艺参数i的灰色关联度。

如表3所示,依据偏差值对参数的重要性程度进行排列,可以看出进给速率对磨削性能的影响最大,脉冲间隙的影响最小。

表3 不同工艺参数的灰色关联度偏差

3.3 最优工艺参数组合的试验验证

采用灰色关联理论得到的最优工艺参数组合进行RB-SiC陶瓷的电火花机械复合磨削试验,并与正交试验中的最优结果进行对比,以实现对最优工艺参数组合下磨削性能的评价及验证。为便于测量砂轮磨损速率和材料去除率,对RB-SiC陶瓷进行1 h连续的电火花机械复合磨削验证试验。此外,以灰色关联理论优化的砂轮参数和磨削参数进行普通磨削试验,进一步验证电火花机械复合磨削RB-SiC陶瓷的磨削性能。

试验结果如表4所示。从表4可以看出:灰色关联理论试验所获得的RB-SiC陶瓷表面粗糙度和法向磨削力比正交试验中最优结果分别降低44.4%和37.4%,比普通磨削结果分别降低了38.3%和42.0%;而材料去除率和砂轮磨损率比正交试验最优结果分别提高48.7%和23.1%,比普通磨削试验结果分别提高52.3%和14.3%。此外,优化参数比正交试验最优参数组合与磨削性能的关联性更高。这一结果表明,基于灰色关联理论优化的工艺参数能够获得更好的磨削性能指标,且再次证明了,在RB-SiC陶瓷的精密磨削加工中,电火花机械复合磨削具有优于普通磨削的磨削性能。

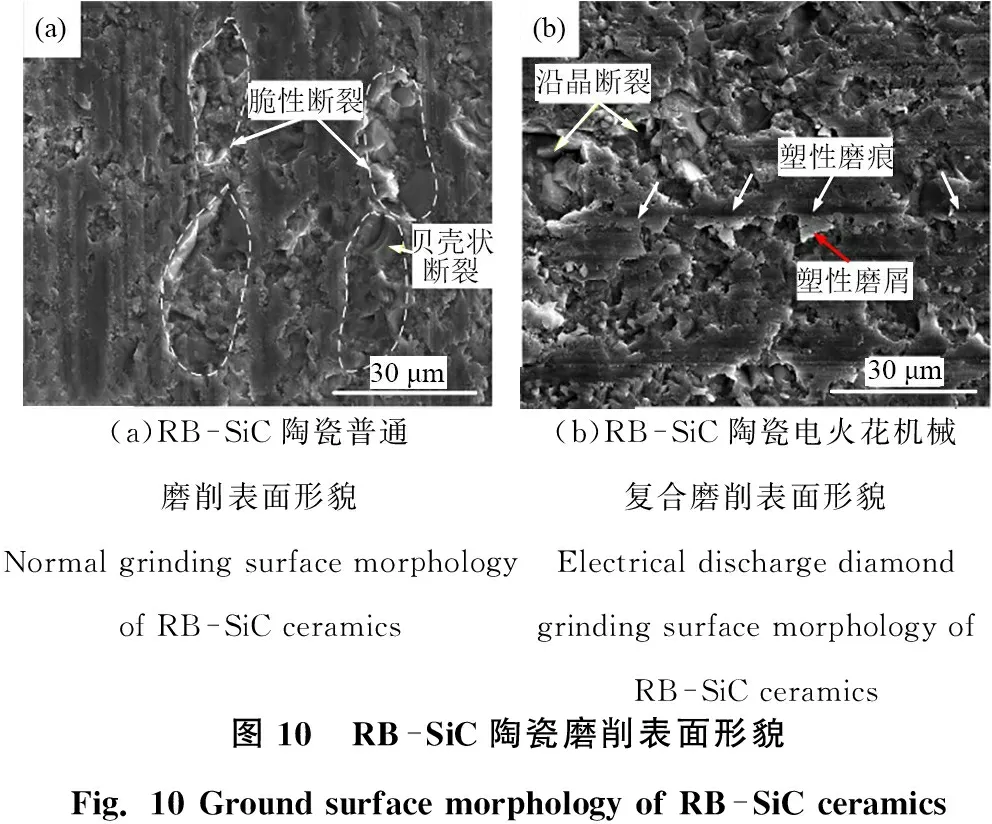

为进一步分析电火花机械复合磨削RB-SiC陶瓷的磨削性能,采用SEM对优化参数下的磨削表面微观形貌进行观察,并与普通磨削的表面微观形貌进行对比,如图10所示。从图10a中可以看出:RB-SiC陶瓷的普通磨削表面仅存在极少量的塑性磨痕,同时可观察到大面积的脆性断裂微观形貌。从图10b中可以看出:电火花机械复合磨削RB-SiC陶瓷的表面形貌内存在着大量的塑性磨痕,且放电区内的塑性磨痕特征更为明显;图中可看到显著的塑性去除特征,如塑性磨痕和塑性磨屑;尽管区域内仍存在大量脆性断裂,但相比于普通磨削表面,材料的塑性去除明显增加。

(a)RB-SiC陶瓷普通 磨削表面形貌Normal grinding surface morphologyof RB-SiC ceramics(b)RB-SiC陶瓷电火花机械复合磨削表面形貌Electrical discharge diamondgrinding surface morphology ofRB-SiC ceramics图10 RB-SiC陶瓷磨削表面形貌Fig. 10 Ground surface morphology of RB-SiC ceramics

此外,在普通磨削RB-SiC陶瓷的脆性断裂中存在明显的贝壳状断裂特征,说明普通磨削主要引起RB-SiC陶瓷的穿晶断裂。然而,在电火花机械复合磨削RB-SiC陶瓷的脆性断裂中,存在着明显的沿晶断裂的特征,说明放电瞬时高温引起材料软化,使得RB-SiC在室温下的穿晶断裂转变为高温下的沿晶断裂。

4 结论

为实现反应烧结碳化硅陶瓷的高效精密加工,开展了反应烧结碳化硅陶瓷电火花机械复合磨削试验,并对工艺参数进行优化,主要结论如下:

(1)分析了砂轮参数、磨削参数以及放电参数对表面粗糙度、材料去除率、砂轮磨损速率以及法向磨削力的影响规律。结果表明:与普通磨削相比,电火花机械复合磨削过程中电火花放电能提高RB-SiC陶瓷的磨削过程中的材料去除率,有效降低法向磨削力;但是过高的放电能量会造成砂轮的严重磨损,导致材料去除率和磨削表面质量降低。

(2)基于灰色关联度理论对电火花机械复合磨削工艺参数进行优化,与正交试验得到的优化结果相比,优化得到的工艺参数使磨削表面粗糙度、法向磨削力降低44.4%、37.4%;与普通磨削试验相比,优化得到的工艺参数使磨削表面粗糙度、法向磨削力降低38.3%、42.0%;相应的材料去除率、砂轮磨损速率则分别比正交试验和普通磨削的提高48.7%、23.1%和52.3%、14.3%。电火花机械复合磨削在RB-SiC陶瓷精密磨削中能够促进材料的塑性去除,获得良好的磨削性能。