液氢温区真空多层绝热材料研究进展

高云飞 王 博* 王浩任 孙 潇 李睿泽徐 旭 王智化 甘智华

(中国计量大学计量测试工程学院 杭州 310018)

(浙江大学城市学院低温中心 杭州 310015)

(浙江大学制冷与低温研究所浙江省制冷与低温技术重点实验室 杭州 310027)

(浙江大学能源清洁利用国家重点实验室 杭州 310027)

1 引言

随着人类社会的快速发展,全球平均温度升高的趋势越来越严重,尽管世界各国在过去的几十年中为抑制全球平均温度增长做出了大量的努力,但是全球变暖的速度仍在增加。根据世界气象组织(World Meteorological Organization,WMO)的预测,全球年平均温度可能在未来5 年每年至少比工业化前的升高1 ℃,很可能在0.91—1.59 ℃的范围内[1]。为实现《巴黎气候变化协定》的目标,采用清洁能源及更新现有能源基础设施势在必行。

2020 年在联合国生物多样性峰会上,习近平主席提出:中国二氧化碳排放力争在2030 年前达到峰值,努力争取在2060 年前实现碳中和。要实现“碳达峰”和“碳中和”的目标,使用包括天然气和氢气在内的清洁能源是非常重要的一个环节。根据英国石油公司2020 年世界能源统计年鉴结果,中国可再生能源消费只占全国能源消费总量的4.68%。由于天然气资源短缺,中国需进口大量天然气,而氢能作为清洁能源具有能量密度高、成本低、无污染等优点,有望成为汽车、轮船和火车等城市交通工具的动力源[2],所以氢能在实现双碳战略目标和保障中国能源安全方面具有重要意义。

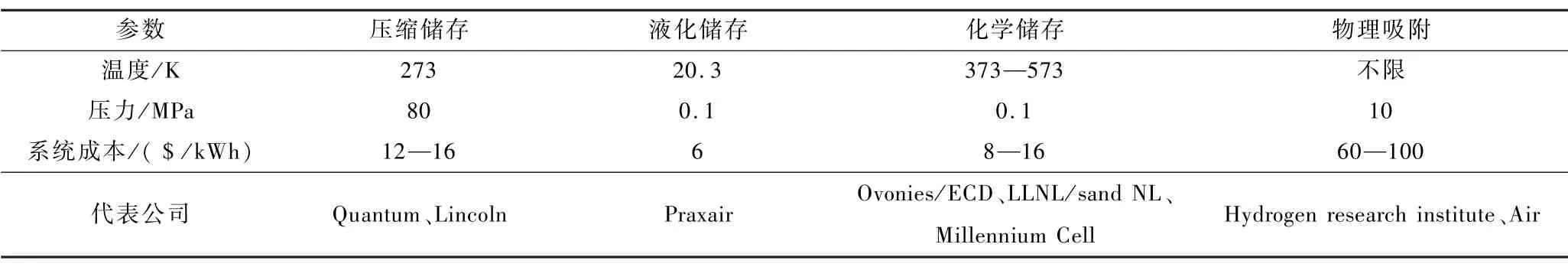

安全储存和经济运输是氢能大规模使用的关键。目前氢气的储运主要有4 种方式:高压氢气储氢、金属化合物储氢、物理吸附式储氢和低温液化储氢。不同储运方式的相关参数对比如表1 所示。

表1 不同氢存储方式比较[3]Table 1 Comparison of different hydrogen storage methods[3]

根据表1 可以看出,在系统的经济性上,液化存储比其它3 种方法更有优势,同时液氢具有更高的能量密度,但是,氢的物理化学特性也给液化存储提出了一些技术挑战,液氢在1 个标准大气压下的沸点为20.2 K,具有沸点低潜热小的特点,少量的热量就会引起储罐内液氢蒸发、沸腾。与液态天然气相似液氢具有易燃易爆的性质,还可能带来燃烧或蒸汽爆炸的风险,所以低温高效绝热对液氢的储存和安全使用至关重要。

为防止液氢储罐过压,同时尽量延长无损存储时间,需要尽可能减少从环境向液氢储罐的漏热。图1 给出了几种常见绝热材料在77—300 K 条件下的表观导热系数,从图中可以看出多层材料(Multilayer insulation,MLI)具有最好的绝热性能,其表观导热系数可达10-6—10-4W/(m·K),是目前绝热性能最好的绝热材料[4]。多层材料由低发射率的辐射屏和低导热系数的间隔物交替排列组合而成,辐射屏通常为金属镀膜(铝、银、或金),间隔物通常为纤维纸、涤纶和编织物,采用低发射率的辐射屏可以大幅度降低辐射热量,低导热系数的间隔物用以减少导热量。

图1 不同绝热方式的平均表观导热系数[4]Fig.1 Average apparent thermal conductivity of various thermal insulation methods[4]

2 多层材料绝热性能测试系统研究现状

表观导热系数是目前最直观,也是最常用的表征多层材料绝热性能的指标。目前多层材料表观导热系数的研究方法主要有两个:一个是根据规范,搭建试验台,利用实验仪器进行准确测量。另一个是使用合理的模型进行计算或预测;根据冷端温度和量热方式等不同,表观导热系数的实验测试系统可以分为两类:基于低温液体蒸发的湿式量热法和基于制冷机的干式量热法。

2.1 基于低温液体蒸发的湿式量热法

基于低温液体蒸发的湿式量热法起源于20 世纪初,目前仍然是测试绝热材料绝热性能最常用的方法之一。它是一种在固定环境条件(边界温度、冷真空压力和残余气体成分等)下测定试样表观导热系数和热流密度的测量方法[7]。利用低温液体(通常是液氮,根据使用条件也可以使用液氦、液体甲烷、液氢)提供冷端温度,并使用其汽化热来测量系统的漏热量,这种方法可以较为直观准确地测量通过绝热材料的漏热量。表2 给出了当前基于低温液体蒸发的湿式量热测试系统的主要研究进展,具体包括其结构形式、温控方式,量热方法和测量范围等。

表2 基于液体蒸发湿式量热法实验装置统计Table 2 Statistics of heat calorimetry using cryogenic liquid

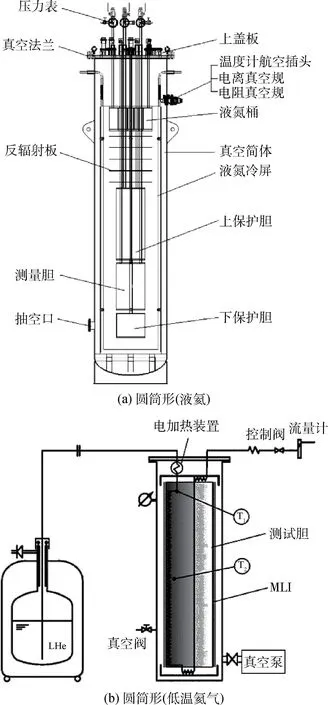

根据包裹多层材料的方式不同,当前多层材料绝热系统测试量热器测试胆的结构形状主要有3种:圆筒形[7-9]、平板形[10-13,17-18]和椭球形[14-16],其结构如图2 所示。平板形量热器在真空腔中固定两个平行平板,两板之间均匀铺设多层材料,冷热端温度分别由低温液体和加热器维持。这种形状的结构简单,但测量面积小,误差大,结构如图2a 所示;椭球形、圆筒形量热器分别如图2b 和图2c 所示,在圆筒形或椭球形的测试胆内加注低温液体保持温度,在测试胆外侧包裹多层材料。这两种结构更符合大多数实际应用,包括储罐和管道等[7]。其中,椭球形结构加工更加困难,包裹多层材料时也更加复杂;圆筒形结构在减小(甚至消除)不必要的轴向传热传或“端部效应”方面更为有效,所以更加常用。

图2 不同形状的多层绝热测试系统[15,17,28]Fig.2 Multilayer insulation test system with different shapes[15,17,28]

以液氮温区为例,基于低温液体的蒸发量热法是在测试胆中灌注液氮保持冷端温度为大约77 K,再用一个加热系统控制热端温度在大约300K 左右。典型的圆筒型蒸发量热器是美国国家宇航局(National Aeronautics and Space Administration,NASA)制造的Cryostat-100[7,27],结构如图2c 所示,灌注液氮的圆筒形测试胆侧面包裹多层材料,上下各有一个保护胆隔绝轴向传热,每个腔胆内壁面都与液氮直接换热保持稳定温度。此外,浙江大学[20-21]、上海交通大学[19]和中国科学院[14-16]也搭建了基于低温液体蒸发的湿式量热器。肖华等[26]改用液氦作为制冷工质控制冷端温度并以其蒸发量来表征漏热量,如图3a 所示,量热器的测试胆充注液氦将温度控制在大约4 K,热端使用液氮冷屏保持在77 K 左右。Thomas 和Christoph 等[22-25]利用换热器让低温氦气与测试胆进行换热,可将冷端温度控制在30—110 K,整体结构图如图3b 所示。从实验结果来看,入口温度和出口温度温差较大,显然这种方式的冷端温度稳定性不如使用低温液体的方案,但其优势是冷端温度可以在一定范围内调控改变。

图3 基于蒸发量热的湿式量热法[23,26,29]Fig.3 Schematics of heat calorimetry using cryogenic liquids[23,26,29]

2.2 基于制冷机的干式量热法

基于制冷机的干式量热法通过一台或多台制冷机控制冷端温度,在制冷机冷头和测试腔之间使用固体材料连接,根据傅里叶定律,标定固体材料的导热系数,并测量稳态情况下固体材料两端的温差来求得通过多层材料的漏热量。这种方式避免了使用低温液体,不需要在实验过程中补充液体,简化了实验步骤;另外也避免了低温液体带来的成本问题和安全问题。表3 统计了基于制冷机的干式量热器测试系统的主要研究进展,具体包括其结构形式、温控方式,量热方案和测量范围等。从表3 可以看出,基于制冷机的干式量热法都采用了使用面积更大的圆筒形结构,量热方式也都采用固体材料导热的方式进行,不同的是固体材料的形状和制冷机的布置方式等。

表3 基于制冷机的干式量热器测试系统研究进展Table 3 Statistics of and cryogen-free calorimetry using cryocoolers

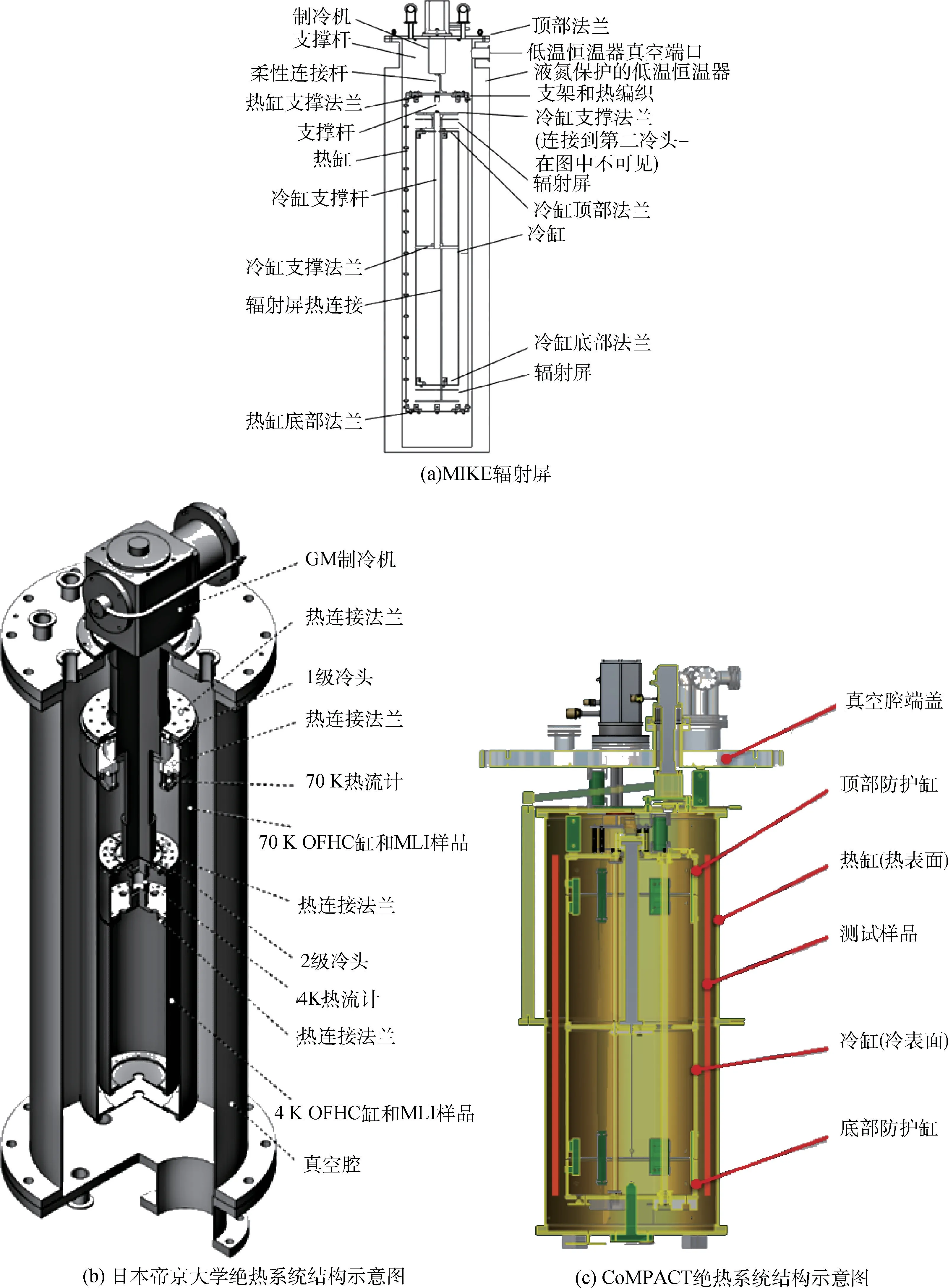

在温度控制方式上,典型的基于制冷机的量热器是Celik 和Hurd[29-33]等研制的MIKE(Multilayer Insulation Thermal Conductivity Experiment,MIKE),如图4a 所示,该系统使用两台GM 制冷机,一台用于控制热腔温度,另一台用于控制冷腔和辐射罩温度,辐射罩是用于代替保护胆用于防止轴向传热的结构。如图4b 所示,Thomas 和Christoph 等[35]将制冷机两个冷头都设置在腔体内部,一级、二级冷头分别用于维持热腔和冷腔温度。这种情况下无法设置辐射罩,虽然结构更简单,但圆筒上下两个面增加了包裹多层材料的难度。David 和Wesley 等[36-38]设计的CoMPACT(Calorimeter for the Measurement of thermal Performance At Cryogenic Temperature,CoMPACT)采用3 台制冷机,分别控制热腔温度、冷腔温度和上下辐射屏的温度,结构如图4c 所示,这样的结构更方便独立调节温度,解决了一台制冷机调控多个结构时无法兼顾的弊端。

图4 基于低温制冷机的干式量热法[25,26,29,35,37]Fig.4 Cryogen-free calorimetry using cryocoolers with different temperature control methods[25,26,29,35,37]

对于量热方式,基于制冷机的量热器一般会在冷腔与制冷机冷头之间连接处设置热连接支撑杆,支撑杆如图5a 所示,MIKE 测量温度时在支撑杆上下端各设置了一个温度测点,测量通过支撑杆的导热热量即为多层材料的漏热量。与MIKE 不同的是,帝京大学[35]将制冷机的冷头通过一个导热环直接支撑冷腔和热腔,如图5b 所示,这种结构减少了悬挂杆导热漏热对实验的影响。David 和Wesley 等[36-38]采用与MIKE 类似的支撑杆计量热量,不同的是,其布置了4个测点随机使用两个,并进行多次取平均值。这样能避免导热棒材料各向异性带来的误差。无论是使用支撑杆还是导热环,使用前都要根据冷热端温度选择合适的材料并对不同温度下的材料的导热性能进行校准。

图5 不同形式的导热量热方式[33,35]Fig.5 Different structures of calibration rods[33,35]

2.3 两种量热法的对比及液氢温区多层材料绝热性能数据

基于液体蒸发的湿式量热法使用低温液体以维持较为稳定的冷端温度,通过测量液体的蒸发量获得系统的漏热量,这种控温方式和漏热测量使用同一种介质的方式更加准确。但从另一个角度来看,低温液体的沸点限制了测量时的冷端温度。绝热材料的使用条件并非都在此沸点温度。另外,液氢和液氦在沸点下潜热较小,且价格较高,在等待达到稳态的长时间使用会使得测量的成本大大提升。液氢的使用还伴随着巨大的安全隐患,这对实验条件提出了更高的要求。目前比较理想的解决方法是使用制冷机来代替低温液体控制冷端温度,这种方法虽然稳定性稍有降低,但冷端温度可以调控,另外还解决了安全隐患问题和成本问题等。

Based on the aforementioned results, we confirm the proposed photocatalytic mechanism for the degradation of MB dye using Zn2TiO4 nanoparticles as the photocatalyst in our experiment as follows (Eq. (1) to Eq. (6))[9].

近年来,在液氢高效存储的驱动下,使用基于制冷机的干式量热法测量多层材料在低温下的性能的量热器有了长足的进步。这种方法避免了使用低温液体,不需要在测试过程中补充液体,简化了实验步骤;另外也避免了低温液体带来的成本问题和安全问题。虽然基于制冷机的干式量热法有许多优点,但这种量热方式也存在一定问题,例如,MIKE 在77 K 对承重多层绝热(Load-Bearing Multilayer Insulation,LBMLI)样品的测量结果与肯尼迪航空中心的相同材料测量结果相差约100%,误差来源仍不清晰。表4 统计了多层材料在液氢温区的绝热性能。如表4 所示:多层材料在液氢温区的绝热性能受到层数、层密度、接缝方式、冷热端温度真空度等条件的影响,其中层数需要根据实际需要选择,层密度一般在4—30 层/cm,在这种条件下多层材料的热流密度一般在0.5—2 W/m2的范围内,表观导热系数一般在10-5W/(m·K)左右。

表4 多层材料液氢温度绝热性能统计Table 4 Statistics of performance of multilayer insulation materials at liquid hydrogen temperatures

3 多层绝热材料当前主要研究方向

对于多层绝热材料而言,其性能的表征与测试的研究除了搭建试验台对表观导热系数进行测试外,多层材料内部结构、新型间隔物、辐射屏层材料绝热性能计算模型等方面也是研究的重点。在这些研究共同推动下,多层材料不断向着绝热性能更优良、质量更轻巧、应用范围更广泛的方向发展。

在多层绝热材料的表观导热系数测试方面,虽然测试系统的测量的结果更加精确可靠,但是由于实验要达到稳态,一般时间较长,另外影响多层绝热材料的因素很多,测量点相对离散,很难兼顾到所有的环境条件。对于实际问题中某些未经测量多层材料的绝热性能,合理的计算模型是沟通实际使用条件和实验测量结果之间的一座桥梁。近年来,关于多层绝热材料的研究主要集中在真空度[7,27]、打孔方式[40]、层密度[41,42]、蒸汽冷却屏(Vapor Cooled Shield,VCS)[43-45]、包扎方式[16,38]和不同间隔物[46-48]等方面,上述研究也为高精度计算模型的建立方面提供了大量的数据支持。

用于计算多层绝热材料传热的经典模型是洛克希德模型和层与层模型。Cunnington 和Tien 等[49]将多层绝热看成一个连续均匀的介质,忽略辐射屏之间的热阻,相邻辐射屏之间的传热用微分而不是用差分来表示,建立了一个数学控制方程,给出了表征温度与热流关系的洛克希德模型。由于洛克希德模型是一个半经验公式,故其只能计算出一个大概的范围值,深入的理论分析很少有人研究。另外,由于该公式中使用的一些参数是经验参数或宏观数值,而且也不考虑这些参数值在厚度方向上的变化,所以该公式经常适合于常规多层绝热中,而不适用于层密度在厚度方向上发生变化的配置情况[50]。

层与层模型是McIntosh[51]针对相邻两层反射层之间的热量传递分析,将多层绝热材料每一层的传热分离为气体导热、间隔物的固体导热以及辐射传热3种方式,并且假定这3 种方式互不干扰,多层绝热材料每一层总的传热量是这三种传热方式的和。热流可以使用相邻两层的温差和热阻进行计算。根据多层绝热材料具体的包裹方式(平板型、圆筒形或球形)使用对应形状的关联式进行逐层耦合,最后按照进行逐层迭代计算,得到整体的表观导热系数。在洛克希德模型的基础上,美国国家宇航局(National Aeronautics and Space Administration,NASA)调整了模型中的经验参数,使用改进的洛克希德模型对变密度多层材料(Variable Density Multilayer Insulation,VDMLI)的传热进行了分析。

Wang 等[19,52]使用层与层模型对VDMLI 的层密度进行优化。黄永华等[53]根据泡沫层与VDMLI 层热通量相等的原理设置迭代截止条件,利用层与层模型进行迭代求解复合多层绝热结构内部的传热情况。Jiang 等[54]考虑了VCS 带走热量,对液氮和液氢温区分别分析验证了加入VCS 对MLI/VDMLI 的良性影响。此外,Jiang 等[55]还提出了一种用于预测MLI/VCS 绝热系统隔热性能的瞬态模型,并结合实验进行了验证。

Zheng 等[43]根据材料的性质对层与层模型、洛克希德模型进行修正,对VCS 的性能进行了数值计算。陈六彪等[44]采用改进的洛克希德模型模拟了多层绝热材料的性能,考虑了屏蔽间的热辐射、气体传导和通过隔板材料的固体传导3 种传热模式,给出了储罐漏热量的公式。

合理的数学模型是对多层材料的性能精准预测的基础,模型的建立又依赖于准确的物性参数,由于辐射传热是真空多层绝热的主要传热方式,对辐射屏发射率等参数的精准测量就成为了预测模型的必要条件。Frolec 和Králík 等设计了测量材料低 温发 射率的试验台,对铜、铝和不锈钢等材料的不同处理方式在多种温度条件下进行了测量,部分材料的发射率等参数在文献[56-57]中已经给出,这对多层绝热材料的模型研究有很大帮助。

4 结论与展望

随着清洁能源的发展,氢能在能源市场的份额快速增长,液化储运作为液氢使用的关键方式促使液氢的高效存储成为研究热点,其中高效低温绝热是研究的关键。本文以真空多层材料的绝热性能表征与测试为主要研究内容,根据冷端温度实现方法的不同将测试系统归为基于低温液体蒸发湿式量热法的测试系统和基于制冷机干式量热法的测试系统。综述了当前测试系统的研究现状,并从结构形状、温控方式、量热方式和测量范围等方面进行了对比分析,总结了当前液氢温区真空多层材料的绝热性能测试结果。主要结论如下:

(1)多层材料在液氢温区的绝热性能受到层数、层密度、接缝方式、冷热端温度真空度等条件的影响,层密度一般在4—30 层/cm,在这种条件下多层材料的热流密度一般在0.5—2 W/m2的范围内,表观导热系数一般在10-5W/(m·K)左右。

(2)基于低温液体蒸发湿式量热法在维持冷端温度和精准测量热量方面更有优势,而基于制冷机的干式量热法在变边界温度条件下的测量和避免安全隐患方面更具有优势。

(3)圆筒形的量热器结构在减小不必要的轴向传热传或“端部效应”方面更为有效,而且测试面积更大,测试结果更加准确。

根据对低温多层材料绝热性能试验台的调研结果,对多层材料在液氢温区实验台的方案提出以下几点展望:

(1)液氢温区高精度高可靠多层材料绝热性能测试系统的研制。由于MIKE 的支撑杆导热量热方案测试结果存在较大误差,原因仍未找到。目前需要提出一种新的,能够精准测量热量的方案代替支撑杆导热方案用于基于制冷机的干式量热法;冷端温度可以使用制冷机来代替低温液体来维持,以减少不必要的安全问题和成本问题。也可以在保证安全的前提下使用低温制冷机搭建循环系统,将蒸发的液氢或液氦循环回收利用,一方面减少成本,另一方面液氢使用量减少也在一定程度上增加了安全性。

(2)高精度多层材料性能预测模型的构建。准确地模型可用于预测多层材料的性能、评估不易测量条件下多层材料的绝热性能参数、对多层材料的结构进行优化等;发射率作为模型中使用的必要材料参数,对模型的准确性有较大影响。目前精准的辐射屏发射率测量仪器较少,不同环境条件,不同处理工艺下的发射率参数也较少,仍需开展进一步的深入研究。

(3)液氢温区多层材料绝热性能数据库的建立。目前液氢温区多层材料的数据仍然较少,相关研究匮乏。在建立准确的液氢温区测试系统的基础上,对不同种类不同参数的多层材料进行测试,并且在大量数据的基础上建立相关数据库,对液氢的发展可起到积极作用。