驱油剂对弱碱三元复合驱乳状液稳定性的影响

张和悦,高清河*,王 鉴,黄 金,张 丽,李丽敏

(1.东北石油大学化学化工学院,大庆 163318;2.大庆师范学院,黑龙江省油田应用化学与技术重点实验室,大庆 163712)

目前,化学复合驱油技术已被认为是一种既具有经济效益又能大幅度提高采收率的技术,已经在大部分油田推广应用,积累了丰富的矿场试验经验[1-3]。强碱三元复合驱在油田开发过程中暴露了诸多问题,如机采井结垢、卡泵现象,导致检泵周期大幅降低,影响生产时效等[4]。在石油人员科研技术的不断提高,坚持不懈的努力下,开发出了碳酸钠-表面活性剂-聚合物复合驱体系(表面活性剂为石油磺酸盐),该体系凭借其独特的优势,成为更具发展前景的驱油技术,但这种技术仍存在乳化功效、作用机理等问题[5]。魏云云等[6]认为弱碱三元复合驱[ASP,碱剂(A)、表面活性剂(S)、聚合物(P)]的压力增大幅度、含水率下降幅度、最终采收率的增大幅度均高于聚表二元驱采收率,碱的加入提高采收率幅度近5%,有效提高采收率。姜丽丽[7]认为弱碱三元复合体系中的表面活性剂会与原油发生乳化作用,生成油水乳状液。而乳状液在岩芯多孔介质中运移所产生的“贾敏效应”将导致渗流阻力增加,从而提高注入压力,使扩大波及体积效果提升。康万利等[8]认为模拟原油乳状液的稳定作用主要是通过碱、表面活性剂降低油水界面张力并增加油水界面膜强度,聚合物通过提高界面膜强度实现的,三者存在协同效应。王克亮等[9]认为碱和表面活性剂的协同作用效果越好,乳状液稳定性增强,协同作用下碱对乳状液稳定性的贡献高于单独作用的贡献。夏惠芬等[10]研究发现,弱碱三元复合驱对簇状油和柱状剩余油的驱替有较好的驱替效果,对簇状油有明显的增黏作用、大幅降低油水的界面张力,进一步提高采收率。

针对碳酸钠三元复合驱的驱油组分进行研究,分析碳酸钠、石油磺酸盐、聚合物的浓度对油水乳状液稳定性的影响,并利用光学仪器、瓶试法、含油量测定及含水量测定对稳定性进行表征,为分析油水乳化规律提供借鉴。

1 实验部分

1.1 实验仪器与试剂

(1)仪器:T25DS25型实验室高速剪切分散乳化机,艾卡仪器设备有限公司;Turbiscan稳定性分析仪,北京朗迪森科技有限公司。

(2)试剂:部分水解聚丙烯酰胺,相对分子质量为1 9×106,有效含量为90%,大庆炼化公司生产;石油磺酸盐,有效含量为40%,大庆炼化公司;Na2CO3,分析纯,天津市科密欧化学试剂有限公司;脱水原油、污水均取自大庆油田三元驱区块。

1.2 实验方法

1.2.1 乳状液的制备

使用一定量的部分水解聚丙烯酰胺(分子量为19×106)及三元驱区块注入污水(抽滤后)配制成5 000 mg/L聚合物溶液,与石油磺酸盐,Na2CO3混合,配制成不同因素的弱碱三元液,在45 ℃条件下将脱水原油与三元液按照油水体积比为1∶1比例进行混合,置于45 ℃恒温水浴锅中恒温30 min,使用T25DS25型高速剪切分散乳化机在11 000 r/min条件下均化1 min制备模拟乳状液备用。

1.2.2 稳定性评价指标

(1)背散射光强平均值。油水乳状液属于不透明体系,利用Turbiscan稳定性分析仪扫描的背散射光强度BS为指标。扫描曲线给出了不同扫描时间透射光和反射光随样品高度的变化关系。通过稳定性分析仪探测器从下至上对样品瓶进行扫描,40 μm扫描一次,得到透射光和背散射光的光强值数据,将不同高度时扫描的光强值加和除以总扫描次数得到光强平均值,即BS%,BS%反映其乳状液的稳定性,放大了样品在测定时间内微观特征变化。BS%值越小,乳化效果越好,乳状液越稳定;反之,乳状液则不稳定[11-12]。

(2)粒径分析。Turbiscan稳定性分析仪参数设置为1分钟扫描一次,扫描1 h共61次,扫描结束后通过稳定性分析仪相关软件计算扫描后的原始数据得到粒径值。粒径越小,乳状液越稳定[11]。

(3)油相含水率和水相含油量。将乳状液倒入精密刻度静沉瓶中置于45 ℃水浴锅中恒温静置1 h。1 h后取上层油相中间部分按照《原油水含量的测定蒸馏法》(GB/T 8929—2006)检测油相含水率,取下层水相中间部分按照《油田采出水中含油量测定方法-分光光度法》(SY/T 0530—2011)检测水相含油量。综合背散射光强平均值、液滴平均粒径、油相含水率及水相含油量进行对比分析聚合物浓度、石油磺酸盐浓度、Na2CO3浓度对三元复合驱模拟乳状液稳定性的影响。

2 结果与讨论

2.1 聚合物浓度对乳化特性的影响

将5 000 mg/L聚合物溶液稀释成浓度为100、200、400、600、800、1 000 mg/L的聚合物溶液,与石油磺酸盐(浓度为0.3%)、碳酸钠(浓度为1.2%)混合制备乳状液,倒入专用测量瓶中放入稳定性分析仪进行分析,结果如图1、图2所示。

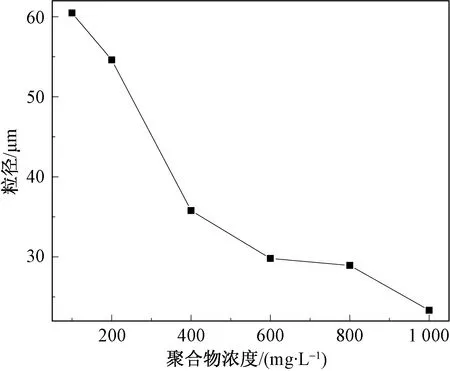

如图1所示,扫描时间小于10 min时,背散射光强平均值随着聚合物浓度的增加而增大,乳状液越来越不稳定,扫描时间为5 min时,各个聚合物浓度的乳化体系的背散射光强平均值均有不同程度的下降,10 min时的聚合物浓度为800 mg/L和1 000 mg/L的乳状液的背散射光强平均值大幅度降低,在扫描时间为30~60 min时乳状液基本达到稳定。聚合物浓度为600 mg/L乳状液的光强平均值高于其他浓度的光强平均值,乳状液破乳脱水效果较其他乳状液明显。如图2所示,液滴的粒径会随着聚合物浓度的升高而减小,聚合物浓度为100 mg/L时,液滴的平均粒径为60.47 μm,聚合物浓度增加至1 000 mg/L时,液滴的平均粒径大幅度降至28.94 μm。原因可能是聚合物中的大分子链导致水相黏度及界面的黏度增大,油滴上浮的阻力增强,且乳状液滴的粒径变小,分布较均匀,液滴不易聚并[13-14],因此乳状液的稳定性增强。

图2 不同聚合物浓度三元乳化体系的粒径变化曲线Fig.2 Curve of particle size changing with polymer concentration

如表1所示,弱碱三元乳化体系恒温静沉1 h后水相含油量和油相含水率均逐渐增加,水相含油量在浓度为800 mg/L时出现拐点,油相含水率在400 mg/L时出现拐点。聚合物浓度由100 mg/L升高到600 mg/L时,水相含油量由89.9 mg/L升高到505.6 mg/L,变化比较平稳,聚合物浓度由100 mg/L升高到600 mg/L时,油相含水率由2.29%升高到5.44%,增幅无明显变化,说明当浓度为1 000 mg/L时对水相含油量影响最大,浓度为200 mg/L时对油相含水率影响最大。

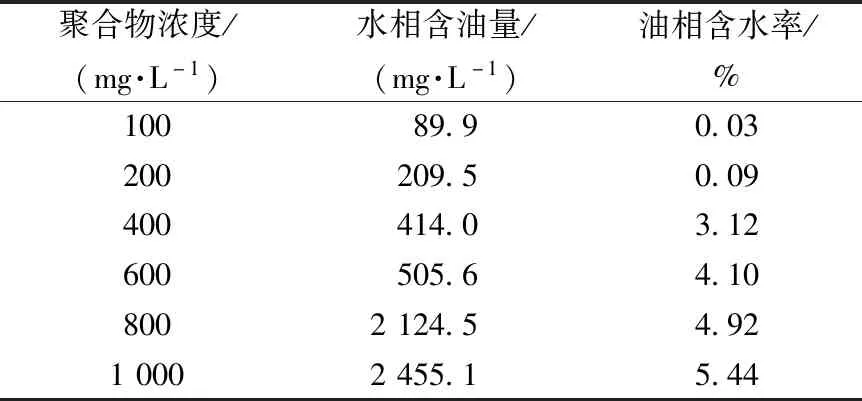

表1 不同聚合物浓度三元乳化体系油相和水相检测结果Table 1 Testing results of oil and water phases of ternary emulsion system with different polymer concentrations

2.2 石油磺酸盐浓度对乳化特性的影响

将5 000 mg/L聚合物稀溶液释成浓度至1 000 mg/L的聚合物溶液,与碳酸钠(浓度为1.2%)溶液、石油磺酸盐(0.01%、0.03%、0.05%、0.1%、0.2%)溶液混合制备乳状液,倒入专用测量瓶中放入稳定性分析仪进行分析,结果如图3、图4所示。

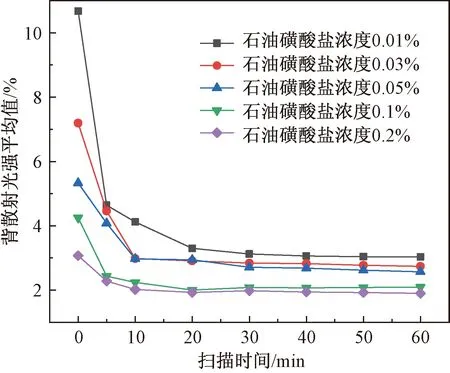

如图3所示,扫描时间一定时,背散射光强平均值随着石油磺酸盐浓度的增加而降低,促进了乳状液的乳化,乳状液越来越稳定。扫描时间为5 min时,石油磺酸盐浓度为0.01%时的背散射光强平均值下降幅度最大,此时乳状液发生破乳。随着扫描时间的延长,各个体系的乳状液的趋于稳定状态,20 min后,背散射光强平均值无明显变化,此时乳状液基本稳定。如图4所示,随着石油磺酸盐浓度的升高,液滴的平均粒径降低,低于0.05%时,背散射光光强平均值随表面活性剂浓度增加而增加,石油磺酸盐浓度越高,液滴的平均粒径越小,此时,石油磺酸盐浓度由0.03%升高至0.3%时,液滴的平均粒径降幅稳定,无明显变化,而石油磺酸盐浓度0.01%时,液滴的平均粒径为104.76 μm,浓度增加至0.03%时,液滴的平均粒径大幅度降至54.09 μm。

图3 不同表面活性剂浓度三元乳化体系随扫描时间变化的背散射光强平均值变化曲线Fig.3 Average variation curve of backscattered light intensity of ternary emulsification system with different surfactant concentrations with scanning time

图4 粒径随石油磺酸盐浓度变化曲线Fig.4 The variation curve of particle size with petroleum sulfonate concentration

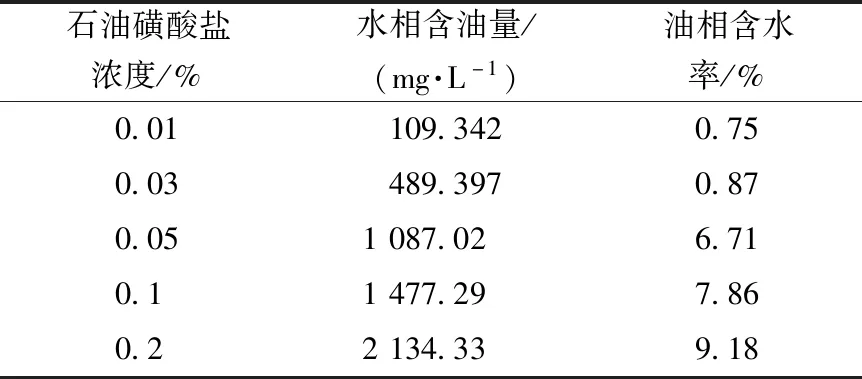

如表2所示,弱碱三元乳化体系恒温静沉1 h后水相含油量和油相含水率均逐渐增加,水相含油量在浓度为0.2%时增幅最大,油相含水率在0.05%时出现拐点。石油磺酸盐浓度由0.01%升高到0.1%时,水相含油量由109.342 mg/L升高1 477.29 mg/L,处于平稳上升状态,石油磺酸盐浓度由0.05%升高到0.2%时,油相含水率由6.71%升高到9.18%,增幅无明显变化,说明当浓度为0.2%时对水相含油量影响最大,浓度为0.05%时对油相含水率影响最大。

表2 不同石油磺酸盐浓度三元乳化体系油相和水相检测结果Table 2 Testing results of oil phase and water phase of ternary emulsion system with different concentrations of petroleum sulfonate

2.3 碳酸钠浓度对乳化特性的影响

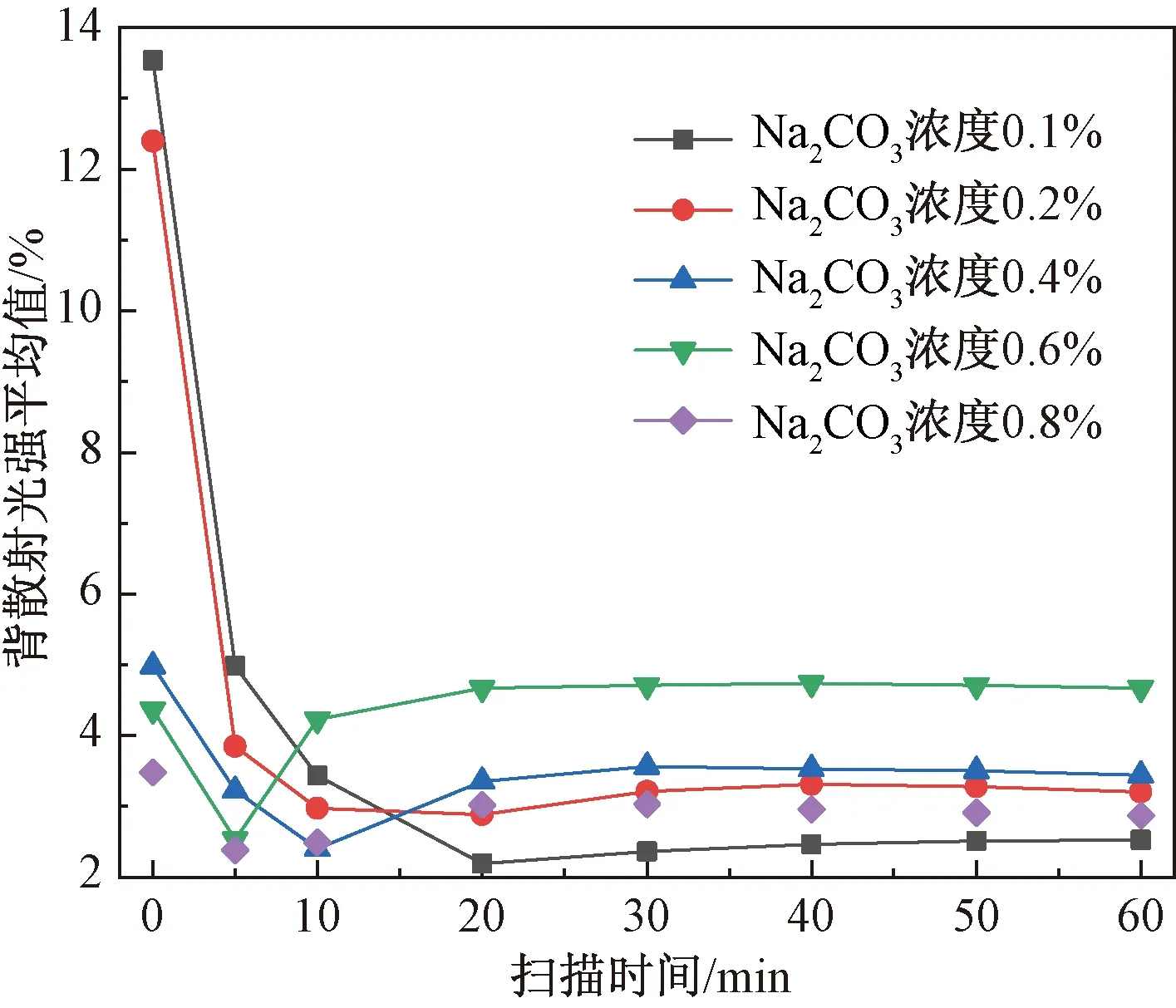

将5 000 mg/L聚合物溶液稀释至浓度为1 000 mg/L的聚合物溶液,与石油磺酸盐溶液(浓度为0.3%)、Na2CO3溶液(0.1%、0.2%、0.4%、0.6%、0.8%)混合制备乳状液,倒入专用测量瓶中放入稳定性分析仪进行分析,结果如图5、图6所示。

图5 不同Na2CO3浓度三元乳化体系随扫描时间变化的背散射光强平均值变化曲线Fig.5 Average backscattered light intensity of different Na2CO3 concentrations varying with scanning time

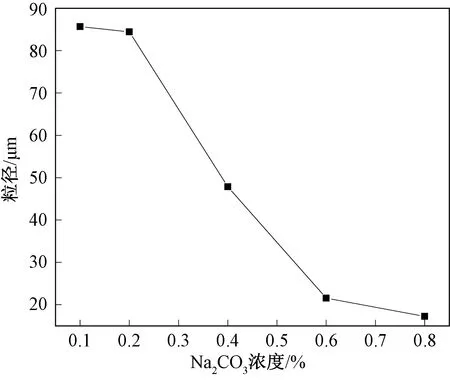

如图5所示,扫描时间小于5 min时,背散射光强平均值随着石油磺酸盐浓度的增加而降低,促进了乳状液的乳化,乳状液越来越稳定。扫描时间为10 min时,Na2CO3浓度为0.6%时的背散射光强平均值最大,该乳化体系相对于其他体系最不稳定扫描时间为20 min时,背散射光强平均值均降低,随着扫描时间的延长,背散射光强平均值无明显变化,乳状液达到相对稳定状态,不再发生破乳。如图6所示,随着碳酸钠浓度的升高,液滴的粒径逐渐减小,乳化液滴聚并困难,乳状液较稳定。当碳酸钠浓度高于0.2%时,乳状液的离子浓度增加,压缩了油水界面间的双电层,导致液滴间的排斥力降低,因此液滴的聚集作用和聚并作用升高[13],碳酸钠浓度由0.4%增大到0.6%时平均粒径变化最大。因为碳酸钠会与油中的有机酸等物质反应生成具有表面活性的物质,降低了油水间界面张力,导致体系的稳定性增加[6]。

图6 粒径随Na2CO3浓度变化曲线Fig.6 Variation curve of particle size with Na2CO3 concentration

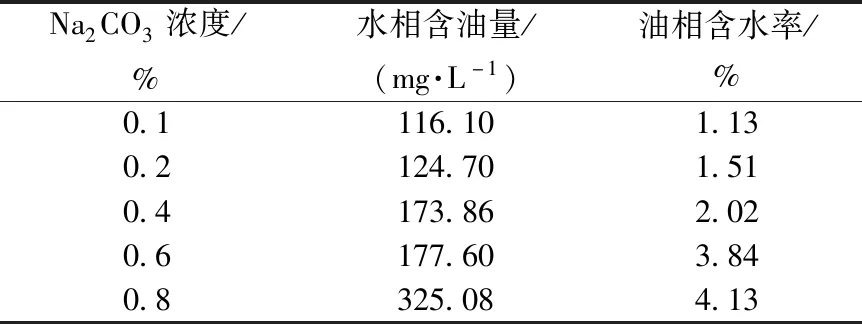

如表3所示,弱碱三元乳化体系恒温静沉1 h后水相含油量和油相含水率均逐渐增加,水相含油量在浓度为0.8%时增幅最大,相对于其他浓度,在浓度为0.6%时的油相含水率增幅最大。碳酸钠浓度由0.1%升高到0.6%时,水相含油量由116.10 mg/L升高到177.60 mg/L,处于平稳上升状态,对于油相含水率,碳酸钠浓度由0.1%升高到0.8%时,由1.13%升高到4.13%,其中浓度为0.6%时,油相含水率出现拐点,说明当浓度为0.6%时对油相含水率影响最大,此时浓度为0.8%时对油相含水率影响最大。综合可知碳酸钠浓度为0.6%时,乳状液的稳定性相对较大。

表3 不同Na2CO3浓度三元乳化体系油相和水相检测结果Table 3 Testing results of oil and water phases of ternary composite emulsion system with different concentrations of Na2CO3

2.4 基于正交试验分析不同参数对乳化特性的影响

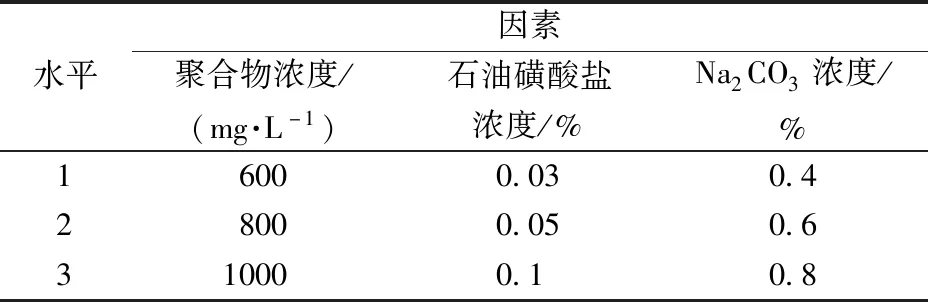

根据单因素实验结果可知,聚合物浓度、石油磺酸盐浓度和碳酸钠浓度均对弱碱三元复合驱体系的乳化特性均有影响,因此可选择聚合物浓度、石油磺酸盐浓度和碳酸钠浓度共3个因素并选择3个水平设计正交试验,根据正交实验结果及正交分析结果研究各因素的影响程度,结果如表4~表7所示。

表4 三元乳化体系正交试验的因素水平Table 4 Factor level of orthogonal test of ternary emulsion system

表5 弱碱三元体系正交实验结果Table 5 Orthogonal experimental results of weak-base ternary system

表6 以水相含油量为指标的正交分析结果Table 6 Orthogonal analysis results with oil content in water phase as index

表7 以油中含水率为指标的正交分析结果Table 7 Orthogonal analysis results with water content in oil as the index

如表6、表7所示,在研究范围内,聚合物浓度对乳化体系水相含油量、油相含水率的影响均为最大,石油磺酸盐浓度对乳化体系水相含油量、油相含水率影响均为最小。分析认为产生此现象的原因是聚合物浓度的升高,会使体系的界面剪切黏度增加,界面膜的刚性强度增加,界面膜排液就会受到干扰,油滴聚并困难导致油滴聚并速率降低,因此乳状液稳定性增加[14]。而石油磺酸盐主要降低油水间的界面张力,使残余油变为流动油,有利于原油的采出。

3 结论

(1)对于弱碱三元复合体系,加入聚合物的浓度越高,乳状液越稳定,综合对比背散射光强平均值、粒径、水相含油量及油相含水率,得出聚合物浓度在800 mg/L时,乳状液的稳定性最强,原因可能是聚合物含有大分子链,增加了水相黏度,油滴上浮的阻力增强,同时随着聚合物浓度的增加粒径变小,液滴不易聚并,因此乳状液的稳定性增强。

(2)当石油磺酸盐浓度为0.2%时,相较于其他浓度石油磺酸盐的弱碱三元乳状液更稳定,石油磺酸盐具有两亲结构分子,并且吸附在乳化液滴上,形成排列紧密、稳定性好的界面膜,随着浓度的增加,液滴聚并的阻力增大,难以聚并导致乳化严重,不易破乳。

(3)基于正交试验分析得出,聚合物浓度对乳状液稳定性的影响最大,其次是碳酸钠浓度,影响相对较小的是石油磺酸盐浓度。说明聚合物通过增大乳状液中水相黏度使乳化程度增大,油珠粒径减小,油珠之间的聚集和聚并阻力加大,增大了乳状液的稳定性。