超高温裂缝性变质片麻岩凝析油气藏缝网酸压改造技术

——以海上A气田太古界潜山储层为例

刘平礼 黄 晶 幸雪松 张 明 刘金明 罗志锋 赵立强 陈 祥

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学 2. 中国海洋石油集团有限公司

3.中海油研究总院有限责任公司 4.中海石油(中国)有限公司天津分公司

0 引言

A凝析油气藏整体受基底和走滑断层控制,太古界(Ar)潜山片麻岩是该区主要勘探开发目的层[1-3]。气藏具有埋藏深(4 600~5 000 m)、超高温(储层温度约190 ℃)异常高压(压力系数约1.3)、特高含凝析油(凝析油含量约711 g/m3)、地露压差小(1.32 MPa)、储集岩岩性复杂、储层非均质性强等特点[4-7]。前期部分井试采阶段表现出生产压差逐渐增大,产量逐渐降低的现象,亟需开展针对性增产改造技术研究。

此类超高温变质片麻岩凝析油气藏储层增产改造尚无可借鉴经验。时丕同等[8]提出酸化能改善片麻岩基质渗透性,增加产量,但针对该超高温裂缝性凝析油气藏,基质酸化措施作用距离有限,不能有效解除深度污染,是A凝析油气藏前期探井测试酸化效果差的主要原因。片麻岩硬度高,脆性指数大,天然裂缝发育,满足复杂缝网形成条件;采用体积压裂技术,可以有效沟通天然裂缝系统,达到优异的增产效果[9-10];但是海上体积压裂施工限制较大,裂缝发育加砂压裂砂堵风险高,且由于先期投产井采用筛管完井方式,不具备加砂压裂可行性。

针对片麻岩酸化处理,土酸和盐酸体系有所应用。提高氟化氢浓度可以增强对片麻岩的溶蚀,改善增产效果[11]。李秀伟[12]分析发现片麻岩储集空间主要是方解石充填的孔缝,可以被盐酸非均匀刻蚀,保持一定酸蚀裂缝导流能力,采用交联酸体系酸压施工后增产效果明显。总体而言,目前片麻岩储层增产改造缺乏相关理论和有效技术研究。

鉴于此,笔者分析了海上超高温裂缝性变质片麻岩A凝析油气藏储层特征,针对该片麻岩储层增产改造特殊性及挑战,以实现该凝析气藏高效开发为目标,提出了纵向上化学暂堵开启酸蚀裂缝、平面上酸蚀激活沟通天然裂缝形成立体缝网的裂缝性片麻岩储层缝网酸压技术实现途径,通过研发液体暂堵剂实现暂堵转向,优化片麻岩缝网酸压改造用酸液体系和工艺参数,为海上超高温裂缝性片麻岩凝析油气藏高效开发提供有效技术支撑,同时为其他地区同类油气藏增产改造提供借鉴。

1 超高温裂缝性变质片麻岩储层的特殊性及增产改造挑战

与深层超高温砂岩、碳酸盐岩储层相比较,海上A气田裂缝型变质片麻岩储层特征具有特殊性,这显然为储层增产改造增添了难度。

1.1 海洋环境特殊,构造复杂,增产改造效果有限

海上A凝析油气藏是在太古界底上发育起来的多层系、多结构、断层复杂化的背斜圈闭类型。与陆地压裂不同,海上压裂受海洋平台大小、载重能力、作业安全及运输条件等限制,往往压裂规模小,增产效果欠佳[13]。

1.2 气藏埋藏深,超高温异常高压,特高含凝析油,储层改造液体系配方选择困难

该气田生产井平均井深达5 000 m以上,井底温度达180 ℃以上,储层压力系数高达1.3,凝析气油比1 095 m3/m3,凝析油含量711~743 g/m3。这对增产改造流体要求极为苛刻:在180 ℃条件下,流变性、破胶、残渣和摩阻等关键性能指标优良、具备工业化应用的改造液体系仍然属于瓶颈技术;在180 ℃条件下,对酸液和酸性气体(如CO2、H2S等)具有良好缓蚀效果的缓蚀剂仍然少见;在180 ℃条件下,酸岩反应速率较快,酸液作用距离有限,难以实现深部改造;降压开采将导致剧烈相变损失凝析油,且储层易形成反凝析伤害,同时外来流体侵入和地层流体滞留会形成液相圈闭,影响气井产能。

1.3 地层应力水平高,破裂压力大,基质起裂困难

通过矿物组分法[14]和岩石力学参数法[15]计算,储层脆性指数较高(0.407~0.660),具备形成复杂裂缝的物质基础。储层水平主应力差为24.1 MPa,应力差异系数较大(0.27~0.32),整体地应力水平较高(82.6~106.6 MPa),转向改造难度大,裂缝长期导流能力维持困难。破裂压力达到96.2~119.3 MPa,这对压裂设备、井口装置及油套管的承载能力要求极高。储层充填裂缝发育,充填物以钙质、铁质、硅质等酸可溶性物质为主(表1),具备激活天然裂缝物质条件,但同时需要防二次沉淀。因此,高应力水平下目标储层想通过增产改造打碎基质,构建人工缝网的难度较大,缝网改造应着眼于激活天然裂缝。

1.4 岩性复杂,裂缝分布不均,长井段均匀改造难度大

目标储层下部和顶部为片麻岩,岩性复杂。储层物性差,孔隙度介于2 %~5 %,渗透率介于0.1~1.0 mD,具有低孔超低渗物性特征。微裂缝发育,裂缝密度1.2~4.3 条/m(图1-a),有效缝缝宽0.1~1.0mm,缝长0.3~2.5 cm。其中,H1井全井段裂缝分布不均,集中发育于目的层上部和下部,中部相对欠发育,非均质性极强(图1-b),长井段均匀改造难度大。化学暂堵是实现长井段均匀改造的有效手段,但目前暂堵剂受完井方式、储层高温等方面的影响,且储层物性和地应力差异大,裂缝的分布、层内或段内及缝内或缝口转向的实现、暂堵剂的选择都是棘手问题。

2 复杂缝网酸压技术实现途径

由于海上作业环境、地质力学条件限制、筛管完井方式等影响,海上A凝析油气藏难以通过“打碎”储层的方式构建复杂缝网。而储层天然裂缝发育,缝内有效充填钙质硅质等酸可溶矿物,具备激活天然裂缝条件。因此,改造思路是纵向上化学暂堵开启酸蚀裂缝、平面上酸蚀激活沟通天然裂缝形成立体缝网,具体技术实现途径为:①开启和沟通天然裂缝,形成复杂缝网。利用低黏压裂液(如滑溜水或线性胶)的水力作用形成张性粗糙缝、剪切滑移缝,尽可能提高排量,使得天然裂缝互相沟通;②多级酸液刻蚀裂缝,形成高导流缝网;将酸液与低黏压裂液组合,多级大液量注入,尽可能多地波及储层,扩大酸蚀体积;利用酸液对裂缝充填物及钻完井液堵塞物的高效溶蚀性能,在裂缝表面产生有效酸刻蚀,使裂缝不能完全闭合,改善和提高裂缝导流能力;③段内或段间多次暂堵,形成复杂立体缝网[16-17];液体暂堵剂多段注入,提高缝口或缝内压力,迫使压裂液和酸液转向,实现全井段均匀改造,形成复杂立体缝网。

3 变质片麻岩复杂缝网酸压液体体系研究

针对海上A凝析油气藏储层特征特殊性,结合复杂缝网酸压工艺要求,研制出纳米气湿反转剂和过筛管液体暂堵剂,优选出缝网酸压酸液体系。

3.1 过筛管液体暂堵剂

H1井为超高温深井,目的层段采用割缝筛管完井,常规暂堵剂难以通过筛管且耐温有限,于是研发了一种具有温度响应的液体暂堵剂,材料配方及合成方法见相关专利[18]。液体暂堵剂常温条件下为液态,加热后从液态变为固态,进一步提高温度,固态又变为液态,之后无论升高或降低温度,相态将保持不变。其在施工中的工作原理为:①地面温度T2下,高压泵注工作液(酸液或压裂液)造缝或沟通天然裂缝,且使得缝内温度降低至T1;②在地面温度T2下,注入液体暂堵剂,其在裂缝内受热后从低黏液态变为耐压的固态,形成体积暂堵[16];③再次高压泵注工作液,暂堵作用将起到憋压,从而形成新裂缝,通过控制暂堵位置,可以实现缝内或层内、缝口或层间暂堵;④施工结束后,缝内及近缝地带温度将升高至原始地层温度T0,期间,暂堵剂将自动从固态变为低黏液态,返排至地面(T2<T1<T0)。由于液体暂堵剂相态转变是在裂缝内进行,所以低黏的液体暂堵剂可以轻松通过割缝筛管,关于温度场的控制见相关专利[19];暂堵强度的大小关系到能否产生新裂缝,暂堵强度的测试方法见相关文献[20]。实验结果如图2所示,当暂堵长度不断增加,突破压力逐渐增大,表明控制暂堵长度,可以控制暂堵强度。此外,关于液体暂堵剂用量设计可以参见相关专利[21]。

图2 液体暂堵剂相态转换及承压能力图

3.2 低伤害缝网酸液体系

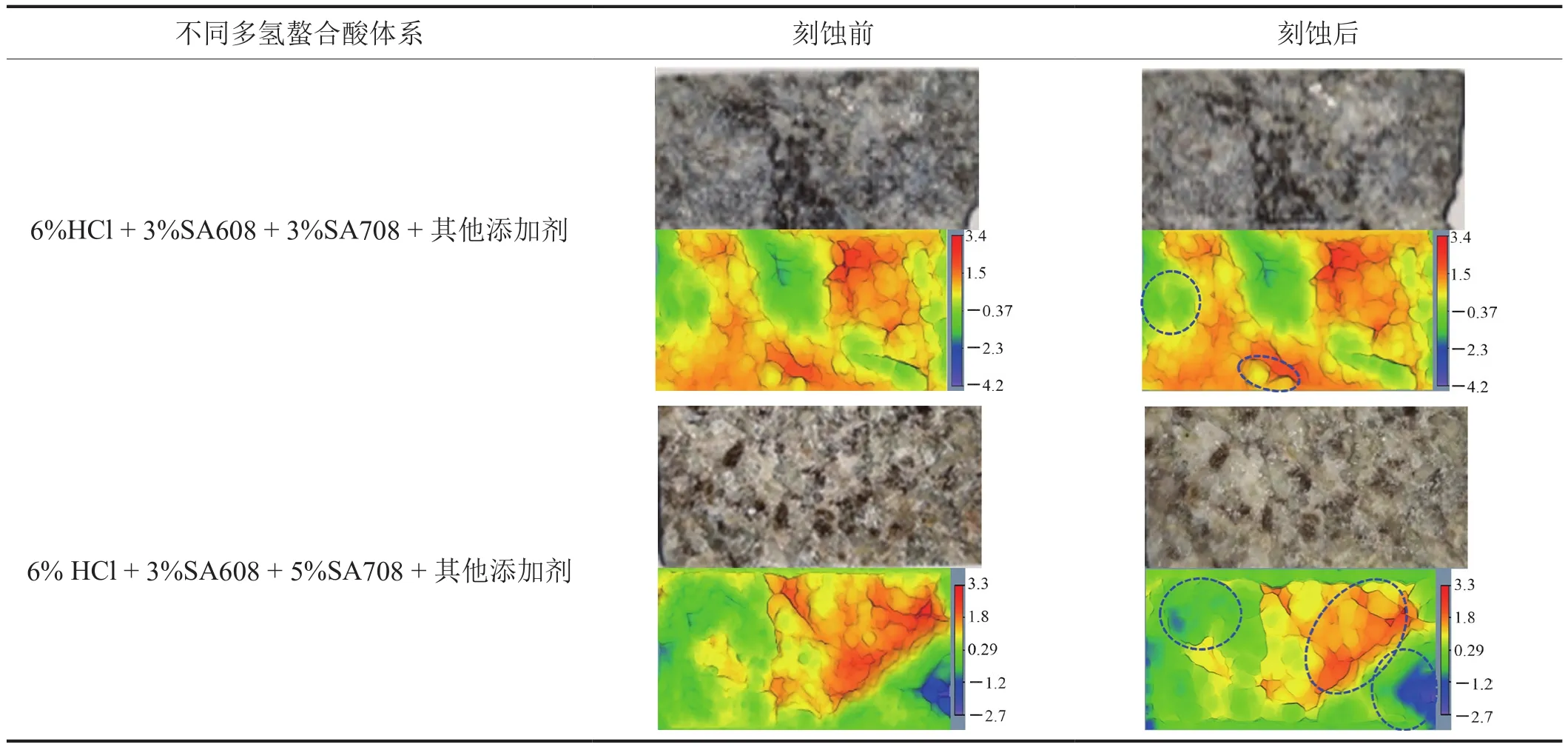

针对海上A凝析油气藏片麻岩储层埋藏深、地层超高温、高应力的特点,酸液体系的选择需要综合考虑酸液的缓速性、缓蚀性、降阻性和高温稳定性,以及酸岩反应后裂缝刻蚀形态和裂缝导流能力等。H1井储层岩粉溶蚀实验表明,相比盐酸和有机自生酸,土酸、有机土酸和多氢螯合酸溶蚀率较高(图3-a)。而多氢螯合酸体系总体缓速效果好、能有效抑制二次沉淀,优选多氢螯合酸作为主体酸(图3-b)。其他添加剂为酸液常规添加剂,包括降阻剂、缓蚀剂、铁稳剂、助排剂、防膨剂。

多氢螯合酸对片麻岩岩板刻蚀较均匀,能够得到一定的导流能力。激光扫描图显示岩板部分区域得到有效刻蚀(表2虚线圈)。提高酸液浓度,刻蚀效果增强,在高闭合压力下导流能力可提高1.5~2.0倍(图4)。最终确定主体酸配方为:6% HCl +3%SA608 + 5%SA708 +其他添加剂。但片麻岩储层总体酸蚀裂缝导流能力有限,仅仅依靠酸液的溶蚀作用很难建立有效的渗流通道。所以主体酸设计目标主要是溶蚀天然裂缝中的钙质、硅质以激活天然裂缝形成缝网。

图4 多氢螯合酸酸蚀裂缝导流能力曲线图

3.3 气湿反转剂

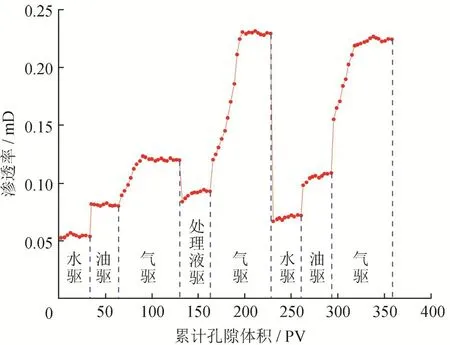

用氟碳表面活性剂对纳米SiO2表面改性制备纳米流体气湿反转剂。开展岩心渗透率实验,用多氢螯合酸+气湿反转剂处理液驱替岩心后,气测渗透率提高了91.7 %,凝析油渗透率提高了35.8 %(图5),表明纳米气湿反转剂气湿反转性能较好,具备长效解除液相伤害的能力。

图5 气湿反转剂协同多氢螯合酸解除液相伤害效果图

表 2 刻蚀前后岩心照片及扫描照片汇总表

4 工艺参数优化

工艺参数直接影响缝网酸压效果。根据测井资料建立天然裂缝随机分布模型,立足于总改造体积最优,通过模拟计算,优化工艺参数。当总注入液量一定,改造段数增加,总改造体积先增加后减小(图6-a),存在最优改造段数3段。当采用3段改造模式,每段注入液量均分时,增加总注入液量,总改造体积增大,而总注入液量500 m3,激活天然裂缝总条数最多,优选总注入液量500 m3(图6-b)。当采用3段改造模式,总注入液量500 m3条件下,提升排量,滤失量增加,总改造体积逐渐降低,优化排量2~3 m3/min,而为了激活更多天然裂缝,可适当提升排量(图 6-c)。

图6 改造段数、总注入液量、排量优化结果图

5 现场应用效果

H1井缝网酸压施工曲线如图7所示。阶段1:在排量1.8 m³/min下,地层破裂明显(泵压63.9 MPa),持续约1 min后泵压快速下降至56.8 MPa。阶段2:停泵测压降30 min,压力从24.1 MPa降至7.3 MPa,压降幅度较大,G函数曲线呈“压力型”滤失特征,说明近井附近发育天然裂缝。阶段3:在排量恒定的情况下,图7中①处泵压迅速降低,表明地层出现明显破裂,实现了技术中的“扩”。阶段4~6:在排量相对稳定的情况下,图7中出现了5处(即②~⑥)压力下降,表明酸液已在逐步刻蚀和沟通天然裂缝,实现了技术中的“溶”。阶段7:第一次暂堵,泵压从42.6 MPa升至50.1 MPa,压力增幅7.5 MPa。阶段8:在排量稳定的情况下,泵压从57.6 MPa降至47.7 MPa(图7中⑦处),压力降幅9.9 MPa,表明地层发生破裂,实现暂堵转向,阶段7和8共同实现了技术中的“堵”“转”和“扩”。阶段9~10:排量恒定,泵压骤降(图7中⑧和⑨处),表明酸液已实现“溶”。同理分析后续阶段,出现了4次明显压降(即图7中⑩~⑬),实现了技术中的“扩、溶、堵、转”思想。

图7 H1井缝网酸压施工曲线图

实际泵注总液量489.8 m3,其中酸液累计注入302 m3,暂堵剂累计注入30 m3。H1井缝网酸压后自喷,酸压后井口测试产气量为6.59×104m3/d,较改造前提高48%,产凝析油为54.16 m3/d,相较措施前增产幅度11%。

6 结论

1)提出了海上A凝析油气藏缝网酸压技术实现途径。借助低黏流体水力作用错开、张开天然裂缝,依靠酸液溶解天然裂缝中的填充物及钻完井液堵塞物,并在一定程度上刻蚀裂缝,达到激活天然裂缝、提高缝网导流能力的目的;依靠过筛管液体暂堵剂,多次注入实现多次暂堵,从而提高缝口或缝内压力,强迫后续流体转向,开启并沟通更多的天然裂缝。

2)研制的纳米气湿反转剂协同多氢螯合酸,具有气湿反转、良好缓速、抑制二次沉淀及有效刻蚀性能;研制的过筛管液体暂堵剂可顺利通过筛管等防砂完井。

3)现场试验表明,改造后H1井日产气量较改造前提高48%、日产凝析油较改造前提高11%,证明了技术的有效性,可为类似油气藏增产改造提供借鉴。