大型FPSO建造集成方法与整体工期分析研究

陶付文 宋青武 王圣强 王 增 王凯华

海洋石油工程股份有限公司, 天津 300451

0 前言

海上浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)是海上油气田开发的关键设施,是一座可移动的海上油气处理工厂,集油气生产、储存、外输为一体,兼顾船舶和固定平台组块的特点,由船体和上部模块两大部分组成。船体作为上部模块的载体,承受着风、浪、流等海况作用。海底油气混合物通过水下生产设施经由海底管道和立管输送至FPSO上部模块,上部模块中各生产工艺系统对混合物进行加工分离处理,将合格原油储存在船体油舱内,达到设计存量后由穿梭油轮输送至陆地。

与海洋油气工程传统使用的固定生产平台加海底管道的开发模式相比,FPSO开发模式具有诸多优势:适用水深范围广,在浅水区和深水区均适用;生产处理能力和储油能力更强;可移动,抗风浪能力强;经改造后可重复使用;经济性好,油轮直接外输,省去登陆海管建设。FPSO广泛适用于远离海岸的中、深海及边际油田开发[1-3],目前中国自主建造集成并成功交付的世界级超大型FPSO达到35万吨级。FPSO在世界各海域都有了成功的应用,未来FPSO将向着功能集成性更强、作业深度更深、抗灾害能力更强等方向发展[4-5]。

1 FPSO建造流程

FPSO建造是一个高投入、高风险、高技术、多学科、多专业的系统工程,既有船的特性,又跟海洋平台组块类似,具有功能多样、系统复杂、工作界面众多等主要特点[6]。其建造往往由船舶设计院、船厂、海洋工程公司等多家单位进行专业化分工合作完成。为提高施工效率,缩短建造周期,FPSO的施工往往采用模块化建造工艺,将上部设施按照生产工艺和项目实际情况划分为若干个模块,与船体同步开展建造工作。船体和上部模块建造完毕后,进行模块的集成及整船调试,在完成倾斜试验及必要的海试后,整体拖航至现场海域,开展系泊固定并与水下生产系统、海管海缆等设施进行连接及联合调试。

FPSO建造一般流程见图1。

图1 FPSO建造一般流程图Fig.1 General process for FPSO construction

2 FPSO建造方法

2.1 船体建造

FPSO船体与船舶相似,可以新建,也可采用旧油轮改造[7-8],通常是由船壳和上甲板围成的具有特定形状的空心体,用于布置各种类型和功能的舱室及设备设施。FPSO船体一般由专业船厂负责建造,其建造工艺和方法与常规造船一致,具有质量要求高、工作量大、全过程监控的特点,其中结构建造是其他建造工作得以开展的基础[9-10]。船体的规模大小基于作业油田的水深、气象条件、上部设施规模、油田最大日产量和设计储油量、穿梭油轮运输量及频度、系泊方式等因素决定。船体建造包括钢材加工、分段制作、舾装件预安装、涂装车间分段涂装、船台或船坞合拢、下水、码头设备安装、舾装、调试、系泊试验及倾斜试验、船体交付等步骤。

2.2 上部模块建造

FPSO上部模块根据生产工艺可划分为工艺模块、电站模块、生产水处理模块、油处理模块、公用模块、管廊模块、生活模块等。不同的工程项目,根据其项目实际情况和界面划分情况,所需建造的上部模块数量不尽相同。

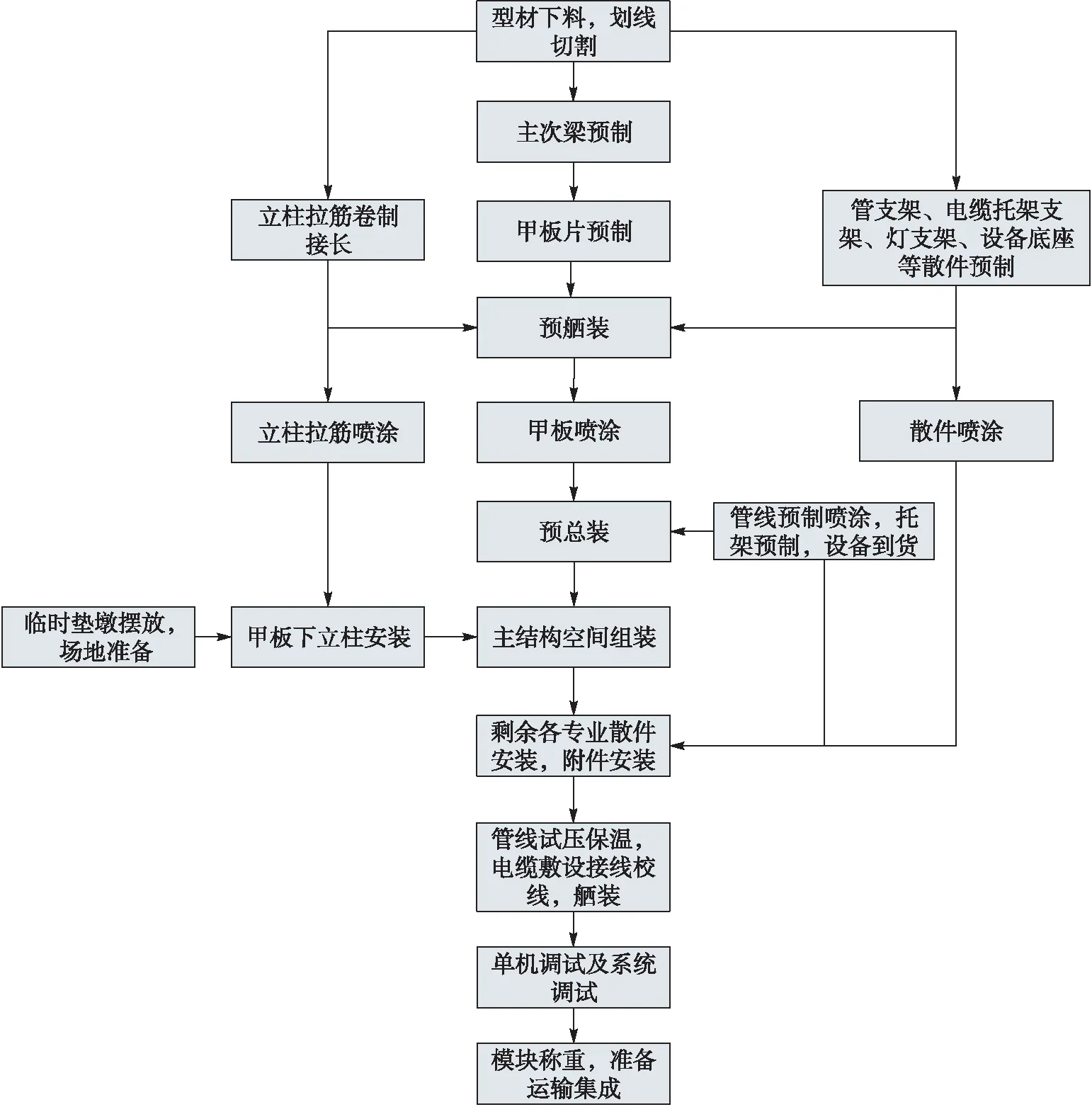

制定可行的施工工艺是保证建造周期和产品质量的前提[11]。上部模块建造一般流程见图2,以分片的方式进行甲板片预制并喷涂,待喷涂后运输到总装场地,用吊机吊装的方式自下而上进行总装,常规总装流程是先安装甲板片,然后安装主要的管线、机械设备和电气仪表设备,敷设电缆等。在甲板片预制过程中,可预先将部分立柱拉筋、管支架、托架支架、设备底座等散件安装至甲板片上,整体进行喷涂,在甲板片喷涂完成后、空间总装前,预先将部分设备、管线、电缆托架等安装至甲板片上,整体进行空间总装,这样可以大大减少吊装工作量,节省吊机资源,降低施工风险和费用。

上部模块建造完工后,需根据设计要求进行称重,确定各个模块的总重量和水平重心位置,作为模块吊装方案编制的基础。上部模块建造完工并称重完成后,使用自行式模块化平板车(Self-Propelled Modular Transporter,SPMT)运输到集成待吊区等待集成。SPMT可根据被装载物的不同需求被配置为各种结构、尺寸和重量[12]。

图2 上部模块建造一般流程图Fig.2 General process for topside module construction

2.3 模块集成

FPSO船体建造完成后需要拖航至集成场地码头,按照系泊方案完成系泊后开始模块集成工作。综合考虑模块尺寸(尤其是高度)、重量、在FPSO上的最终安装位置、浮吊和码头吊机能力等因素,制定经济高效的集成方案。根据集成场地码头条件,集成过程一般包括码头集成、进坞、坞内集成及出坞四部分。码头集成是指在码头前沿的大模块集成,主要通过浮吊进行吊装,通过对船体进行转向,将需要使用浮吊吊装的模块逐一安装至FPSO上,同时可以同步使用码头履带吊安装小型模块或散件,以节约浮吊使用船天。在码头前沿的集成工作完成后,解缆并由拖轮辅助FPSO进坞以进行下一步集成工作。FPSO在坞内完成落墩之后,使用龙门吊进行剩余模块、散件的安装,并完成模块与船体结构连接、模块之间的结构连接、剩余设备管线安装试压、电缆敷设等多专业集成。相关工作完成后由拖轮协助完成FPSO出坞,并再次在码头进行系泊以开展后续连接调试工作。

2.4 调试

FPSO调试工作分为船体调试、上部模块单机调试、集成调试以及海上调试等,其中船体调试工作地点在船体建造码头,上部模块单机调试工作地点在模块建造场地,集成调试工作地点在集成场地,海上调试工作地点为最终海域。根据调试大纲要求,对FPSO压载系统、配电及控制系统、公用系统、消防安全救生系统、生产工艺系统等通过系统检查、测试、功能试验、试运转等方式,检查施工质量情况和系统的完整性、可靠性,确保系统功能满足生产使用要求。

FPSO陆地调试工作应满足发证检验机构的入级及发证检验的要求,以保证拖航关键系统为根本,以实现陆地完工状态最大化为目标,所有在陆地具备调试条件的设备和系统均应完成调试工作,对在陆地不具备调试条件的设备和系统,应尽最大可能在陆地完成对其的预调试,以确保各设施在海上能尽快投用,尽早投产。

2.5 倾斜试验

FPSO倾斜试验根据船体建造和集成场地的不同一般需要进行两次,一次在船体建造完工后拖航赴集成场地前,一次在集成工作完成后整体拖航赴现场前,按发证检验机构入级要求完成倾斜试验。其主要目的是确定FPSO的重量和重心位置,为校核船舶稳性提供最终数据。

2.6 海试

在拖航赴现场前,FPSO应根据项目实际情况开展海试以对建造成果进行验证,按照设计要求的水深,对在码头不能进行调试的设备进行调试,如造淡机、防海生物装置、海水泵、柴油消防泵等。

2.7 交船及拖航

FPSO在完成上述工作并取得相关船舶入级和法定检验后,即可完成陆地交船。FPSO拖航是一项系统工程,在拖航前要制定好妥善的拖航方案、应急方案等,对FPSO及拖轮进行适拖检验,取得拖航检验证书,并办理拖航相关手续[13-15]。从码头引水出港,在外锚地进行接拖作业,开始拖航赴现场。拖航方式包括干拖和湿拖两种:干拖是将FPSO浮装至半潜船上,采用船背船的方式运输至现场浮卸后再湿拖一段距离就位;湿拖是直接使用大马力拖轮拖带FPSO至现场就位。两种方法各有利弊,应根据拖航季节、距离、路线等因素综合选择合适的拖航方式。

2.8 海上连接调试

FPSO就位后应立即进行系泊工作,系泊系统分为单点和多点两大类[16]:单点系泊需要建造并安装专门的单点设施;多点系泊主要由锚机、导缆器、止链器、系泊缆绳、卸扣与锚固基础等六部分组成,锚固基础可采用吸力锚形式。在FPSO就位前,根据FPSO系泊方案完成相关设施的预安装工作,如单点安装、吸力锚安装、锚腿铺设等。

在系泊同时,进行FPSO与海管海缆及水下结构物的连接、剩余子系统的调试、整体水循环试验、生产联合调试等,实现FPSO投产。

3 整体工期分析

大型海洋工程项目对工期有极其严格的要求,计划工作在项目管理中占有非常重要的地位[17-18]。由于FPSO建设项目所处的国度、海域、设计建造标准、作业水深、生产能力和储油能力、建造分包模式、油田总体开发要求、合同工期等不尽相同,各FPSO建设工期很难以统一的标准进行衡量。准确评估FPSO整体建设工期,需根据项目实际特点,有针对性地分析评估,明确关键路径。关键路径是计划中最长的路线,决定了项目的总实耗时间[19-20]。

按照FPSO建造一般流程,各步骤工期假设如下:F1~ Fn是各单体建造周期(其中F1为船体建造周期),T1~Tn是各单体运输周期(其中T1为船体运输周期),L是模块吊装周期,H是模块与船体连接周期,C是整船陆地调试周期,ST是FPSO海试周期,T是FPSO拖航至现场周期,HUC是FPSO海上连接调试周期,天数均按自然天计。考虑到船体是模块集成的基础,船体建造完工抵达集成码头方可开展模块吊装工作,且船体建造工期往往比模块建造工期更长,因此船体的建造和运输是FPSO建造的关键路径。在此基础上考虑模块集成调试、海试、拖航、海上连接调试等工期,即可得到FPSO建造总体理论工期为F1+T1+L+H+C+ST+T+HUC。

对各个步骤理论工期的合理预估是建立在大量统计数据积累的基础上,根据该项工作具体的工作量和资源拟投入数量以及具体的实施方案,参考已实施的同类项目,结合项目实际情况,综合运用专家判断、类比估算、参数估算、三点估算等方法确定作业工期。三点估算法工期计算公式:

作业预估工期=(最乐观时间+4×最可能时间+

最悲观时间)/6

(1)

以海上连接调试为例,首先要明确海上连接调试具体工作量,包括子系统调试数量、遗留尾项数量等,针对每项具体工作评估所需的人工时投入。在此基础上,根据海上在船人员数量(Personnel on Board,POB)安排,确定海上连接调试理论工期。由于FPSO海上期间,能提供给工程的POB在项目初始阶段往往难以准确预估,可以按照最乐观POB、最悲观POB、最可能POB分别计算,再使用三点估算法确定理论工期,见式2。

海上连接调试工期=[M/(Pmax×12)+

M/(Pmin×12)+

4×M/(P×12)]/6

(2)

M=MS+MC=∑M+∑M

(3)

4 工程应用实例

巴西FPSO P67/P70项目油田位于巴西桑托斯盆地,属巴西最大的沉积盆地,水深约2 188 m。P70 FPSO船体全长316 m,最大吃水22.6 m,满载排水量35.3×104t,上部模块干重约2.5×104t、船体干重约5.3×104t,是目前世界上最先进、最复杂、最大的FPSO之一,储油量160万桶,日产油15万桶,设计寿命25年,采用多点系泊。该FPSO船体在中国某船厂建造,湿拖至海油工程公司青岛码头进行集成调试工作。上部模块共划分为17个,分为5个建造合同包(P1~P5),海油工程公司作为集成总承包商,负责P1包共计7个模块的建造及整船集成调试、运输FPSO至巴西以及现场连接调试、投产保运等,剩余10个模块由3家巴西承包商和1家亚洲承包商建造。

总承包商在项目启动阶段,组织设计及施工技术人员和计划人员对设计、采办、模块建造、集成调试等合同内工作范围和工作量进行了详细梳理,根据合同里程碑要求并结合自身工效评估,制定了详细的项目实施计划。针对建造关键路径和关键作业,一方面及时评估其前置条件,包括设备材料采办到货计划等,合理制定采办策略,确保关键设备材料按时到货;另一方面合理估算所需资源情况,在实施过程中优先保障关键作业的人力和设备等资源投入。P70 FPSO自2016年2月15日船体建造开工、2018年3月21日船体湿拖抵达青岛码头、2019年12月4日FPSO整体陆地建造完工、2020年1月23日采用干拖方式抵达巴西并顺利完成交接工作、2020年6月25日实现海上第一桶油投产,整个建设周期约52个月。各个阶段实际工期见表1,现场照片见图3。

表1 P70 FPSO建设里程碑及实际工期分析表

图3 P70 FPSO现场照片Fig.3 Photo of P70 FPSO

在FPSO集成调试期间,由于甲方不断扩大工作范围,如增加大量防火漆施工、船体遗留工作等,同时受制于现场试压密性工作量巨大,进度管控压力巨大;在FPSO海上连接调试期间,受巴西新冠肺炎疫情影响,在船施工人员严重不足,导致海上调试进度滞后严重。总承包商项目团队针对密性试验是制约项目进度的关键,及时总结P67 FPSO集成阶段的经验教训,安排人力提前进行密性包检查和预试,同时增加人力同步进行销尾项工作,有效提高了密性成功率和效率;针对海上现场受新冠肺炎疫情制约,项目组积极配合甲方落实各项防疫政策,与甲方和分包商通过线上日会、专题会等形式就投产前必须完成的工作清单进行详细梳理,制定优先级,尽可能在有限的人力投入下缩短投产前调试周期;同时针对合同工作范围持续变化以及疫情制约的情况,及时提出工期索赔,对合同里程碑计划进行合理调整,为后续总承包商尽可能多地获得提前投产奖励奠定了坚实基础。

5 结论

1)大型FPSO建造往往涉及多家设计单位、建造单位以及众多的设备材料供应商,界面管理工作量巨大,尤其是集成总承包商,需要对各个建造单位的模块建造进度进行跟踪,确保各模块建造进度满足集成要求。

2)FPSO陆地完工状态是油气田能否按时投产的关键,是工程项目进度控制的重点,需要对其实施的各个阶段、各个环节做好管理控制工作。

3)对大型FPSO建造集成的各个步骤和方法进行了详细分析,对FPSO整体建造工期进行了研究,并与具体工程案例相比较,表明该工期评估方法具有较好的实用性,为FPSO建造工期的准确评估提供了参考和依据。

4)在FPSO实际建造过程中,存在众多影响建造进度的制约因素,如关键设备到货时间、集成方案、场地资源限制、天气海况等,应根据项目实际情况,在理论工期的基础上综合考虑各方面的因素,合理安排项目工期和计划。