浮动唇形橡胶密封圈失效分析

杨 林 林万洲 胡 吉 何培东 李 宏

中国石油西南油气田公司川东北作业分公司, 四川 成都 610021

0 前言

某高含硫气田集气站原料气过滤分离器为国外进口设备,结构型式为立式固定压力容器,属于第Ⅱ类中压容器,作用是进一步过滤分离从井场来的经过重力分离器的原料气,以除去原料气中的大部分液滴和固体杂质。原料气过滤分离器顶部封头采用快开盲板结构,密封圈采用浮动唇形橡胶密封圈。在新近采购的浮动唇形橡胶密封圈使用一段时间后,密封圈失效导致了原料气泄漏,对集气站正常的生产运行,以及设备、人员的安全产生了严重的影响。本文通过对浮动唇形橡胶密封圈泄漏原因进行分析,提出优化、改进浮动唇形橡胶密封圈材质的措施。

1 浮动唇形橡胶密封圈密封原理

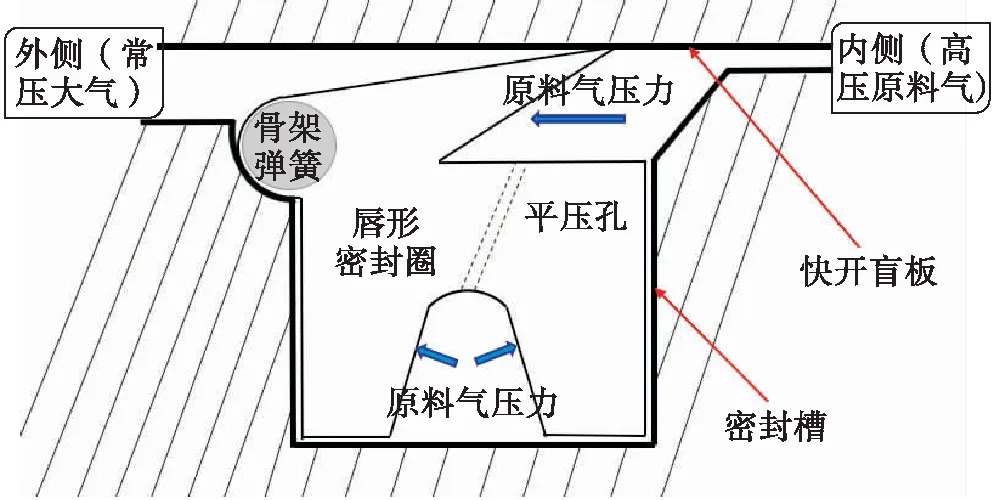

浮动唇形橡胶密封圈是一种具有微量浮动功能的自紧式密封圈结构[1-6],见图1。当容器内部没有介质压力时,密封圈唇口靠自身结构、弹性贴紧快开盲板密封面,实现初始密封,其预紧力由快开盲板安装到位后密封圈唇口的过盈量产生;当原料气进入容器并升压时,原料气压力作用在密封圈唇口,使密封圈唇口与快开盲板密封面贴合得更加紧密,并随着容器内部压力的增加而增强,骨架弹簧在受压张紧后产生收缩力更好地平衡原料气作用在密封圈唇口的水平分压。同时,原料气通过密封圈圆周均布的6个平压孔进入密封圈马鞍型底部,随着压力不断增高,唇形密封圈向上有一定浮动,能够起到补偿快开盲板与锁环间隙的作用。

图1 浮动唇形橡胶密封圈结构图Fig.1 Schematic diagram of floating lip rubber seal ring

2 浮动唇形橡胶密封圈损坏情况

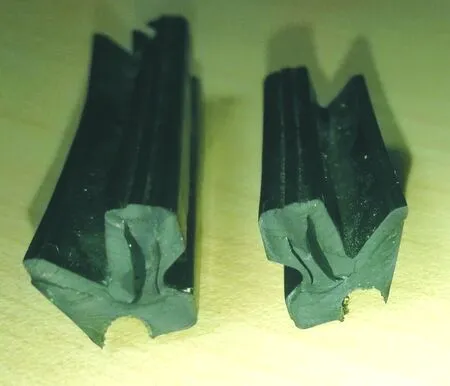

对从原料气过滤分离器拆下的失效浮动唇形橡胶密封圈进行目视检查,发现密封圈发生断裂,在整个密封圈圆周方向,包裹在橡胶内部的骨架弹簧已与密封圈脱落分离,有1处发生断裂,密封圈上有多处鼓泡。在做好安全防护后,刺破其中1个鼓泡,有少量含H2S气体逸出;从密封圈鼓泡处切开后,横截面可以看到明显裂隙,见图2。

a)密封圈断裂、骨架弹簧脱落a)Ring broken and spring falls off

b)密封圈鼓泡b)Seal ring bubbling

c)密封圈从鼓泡处切开的横截面c)Cross section of ring out from bubble图2 浮动唇形橡胶密封圈损坏情况照片Fig.2 Damage of floating lip rubber seal ring

集气站技术人员反馈,以往进行原料气过滤分离器滤芯更换,拆开快开盲板时,也发现过浮动唇形橡胶密封圈出现较小的、单个鼓泡现象,一旦存在这种现象损伤的密封圈就不能再继续使用。但这次失效密封圈上的鼓泡,比以往见到的鼓泡大且数量多,有明显的快速气体减压现象。快速气体减压通常称为爆炸性减压[7-10],能在能源、石油和天然气行业中以及高压工艺流程的高速释放加压气体时出现,并导致设备内部的橡胶密封圈失效。

从浮动唇形橡胶密封圈的损坏情况来看,橡胶和弹簧都发生了损坏。但是损坏的顺序并不清楚,经咨询浮动唇形橡胶密封圈设计方,了解到如果橡胶先起泡造成橡胶失效,由于缺乏橡胶的贴合支撑,弹簧就会弯曲并挤进快开盲板和分离器封头之间的间隙,最终造成密封失效;如果弹簧先失效,由于没有弹簧支承,浮动唇形橡胶密封圈也会很快随之失效。弹簧先失效一般只发生在密封圈安装对中不齐的情况下,主要集中于快开盲板竖直安装的卧式容器上;对于密封圈垂直安装的立式容器几乎不会发生,所以从损坏情况初步判断是橡胶先失效引起整个浮动唇形橡胶密封圈失效。

3 浮动唇形橡胶密封圈失效原因分析

3.1 材质

经现场技术人员调查发现,某高含硫气田集气站原料气过滤分离器此次失效浮动唇形橡胶密封圈材质为氢化丁睛橡胶(HNBR)。将失效浮动唇形橡胶密封圈以及同批次采购的未使用浮动唇形橡胶密封圈送至某酸性油气田材料评价与腐蚀控制中心,对其进行材质、硬度和H2S环境测试。

3.1.1 化学成分分析

分别在失效浮动唇形橡胶密封圈以及同批次采购的未使用浮动唇形橡胶密封圈随机取样,根据GB/T 6040—2002《红外光谱分析方法通则》方法,对样本经溶剂洗泡、烘干、裂解后进行红外光谱分析,结果显示失效浮动唇形橡胶密封圈以及同批次采购的未使用浮动唇形橡胶密封圈材质均为氢化丁晴橡胶(HNBR)。

3.1.2 硬度测试

硬度测试过程具体方法参考标准GB/T 2411—2008《塑料和硬橡胶使用硬度计测定压痕硬度(邵氏硬度)》。对浮动唇形密封圈部分取样,由于厚度不符合测试要求,因此切取6.3 mm高的密封圈短节,分别标记样品1#、2#和3#,在断面进行硬度测试,然后在温度23.2 ℃、湿度54%环境中放置1 h,再使用邵氏硬度计测试浮动唇形密封圈硬度。由于受到成型浮动唇形密封圈试样尺寸的限制,按标准要求测试点和边沿距离不低于9 mm,实际距离约2 mm,测试结果见表1。

表1 浮动唇形橡胶密封圈硬度测试表

从表1可以看出,失效浮动唇形橡胶密封圈相对同批次未使用浮动唇形橡胶密封圈硬度有所增加,平均值增加10 HA。

3.1.3 H2S环境测试

根据NACE TM 0296—2014《酸性气体环境的弹性材料标准试验方法》规定,对试验前后样本的外观、质量变化、硬度和压缩永久变形等指标变化进行测试,以测试其在H2S环境中的性能。测试结果显示,外观无明显变化,质量变化百分率为4.79%,邵氏硬度平均值减小6.6 HA,压缩永久变形试样在试验后发现样本表面轻微鼓泡。

模拟现场介质、工况条件进行样本的浸泡试验,样本取出时,采取每分钟2 MPa速度进行泄压,对同批次未使用浮动唇形橡胶密封圈样本外观、硬度和压缩永久变形等指标在试验前后变化进行测试。测试结果显示,外观无明显变化,邵氏硬度平均值增加9 HA,压缩永久变形百分率平均值为28%。

根据材质、硬度和H2S环境测试试验结果,分析认为送检的浮动唇形橡胶密封圈(包括失效的和未使用的同批次浮动唇形橡胶密封圈)经红外光谱测试为氢化丁晴橡胶(HNBR)材质,浮动唇形橡胶密封圈失效的主要原因是气体减压造成,材质与H2S环境的不适应促进了浮动唇形密封圈的鼓泡和内部开裂。

3.2 采购

查阅该批次浮动唇形橡胶密封圈采购记录,由第三方买家采购,建议的供货商为原料气过滤分离器生产厂家。该浮动唇形橡胶密封圈实际由快开盲板生产厂家监造,设计、制造分别为不同厂家。检查还发现该批次浮动唇形橡胶密封圈没有质量报告、产品合格证,以及相应测试报告等资料,无法确定质量问题。

3.3 储存

通过现场调查,该批次浮动唇形橡胶密封圈从收货后一直保存在密封容器中,存放于集气站配备的带空调库房内,直至其被领出用于现场安装。浮动唇形橡胶密封圈暴露于紫外线的时间有限,没有证据证明现有现场储存条件会影响浮动唇形橡胶密封圈质量。

3.4 安装

浮动唇形橡胶密封圈如果安装操作不当[11-12],例如密封面脏污、存在缺陷、浮动唇形橡胶密封圈在安装过程中受到挤压等,均会导致浮动唇形橡胶密封失效。从安装操作记录、现场询问和对损坏浮动唇形橡胶密封圈的检查中没有发现安装操作过程中存在任何问题,且如果安装中造成浮动唇形橡胶密封圈发生挤压,产生损坏缺陷,那么安装完成后在原料气压力7.7 MPa测试过程中,就会发生浮动唇形橡胶密封失效引起泄漏,而不是出现在正常使用一段时间后,因此,排除与安装有关的可能。

3.5 工艺操作

工艺操作导致快速气体减压[13-15],这种效应发生于带压气体迅速释放时,造成许多小气泡从浮动唇形橡胶密封圈内部产生,导致浮动唇形橡胶密封失效。

查阅工艺操作记录,此次失效浮动唇形橡胶密封圈在安装后经历了4次卸压、升压操作,在最后1次卸压、升压 7 d 后,浮动唇形橡胶密封圈失效。原料气过滤分离器封头快开盲板从安装浮动唇形橡胶密封圈开始至其失效,期间并未进行过开启,根据某酸性油气田材料评价与腐蚀控制中心的测试报告显示,无法排除快速气体减压的可能性。

4 改进措施

4.1 更新采购收货流程

收货部门需要对货物进行基本的质量验收,在无基本质量证明的情况下,应不予入库。在货品无相关质量技术要求的情况下有权进行咨询或不予采购。如有质量要求,则需供货商提供相关质量证明材料以及测试报告;如无质量要求,则请相关技术人员进行确认。

4.2 优化操作

针对工艺流程需要对原料气过滤分离器进行卸压、升压操作[16-18],提出优化工艺操作:一是优化流程,尽量减少卸压、升压次数;二是制定标准卸压操作程序,控制降压速率。

4.3 材质优化

应选择更适合现场工况的橡胶密封圈材质[19-20],参照GB/T 34903.2—2017《石油、石化与天然气工业与油气开采相关介质接触的非金属材料第2部分:弹性体》表C.1常用弹性体材料的特性,根据浮动唇形橡胶密封圈使用工况,选择氟橡胶材质(FKM);同时要求浮动唇形橡胶密封圈供应商应参照该标准附录A规定进行老化试验,附录B规定进行快速气体减压测试,并提供相应测试报告。

5 结论

浮动唇形橡胶密封圈一旦失效,就会导致原料气过滤分离器快开盲板密封发生高含硫原料气泄漏,造成停产事件,如不能及时发现处理泄漏,还可能导致事件扩大、恶化。引起浮动唇形橡胶密封圈失效的原因很多,浮动唇形橡胶密封圈材质的选择、制造质量、现场安装、工艺操作等任何环节发生问题,都会导致浮动唇形橡胶密封圈密封失效。需要从多方面、多角度去发现问题并及时解决,同时应不断总结使用经验、改进设计选材、维护保养方法,提高管理水平。