深水半潜式生产储油平台安全保障系统设计研究

张西亮 李 豫 潜江伟 李晓旭

1. 中海石油(中国)有限公司湛江分公司, 广东 湛江 524000;2. 海洋石油工程股份有限公司, 天津 300451;3. 中海石油(中国)有限公司海南分公司, 海南 海口 570100

0 前言

随着海洋油气资源的开发,海洋工程领域逐步由浅水走向深水,油气田的规模也逐步扩大。世界深水能源开发过程中存在着大大小小各种风险,如2010年4月,1座位于墨西哥湾深海钻井平台爆炸沉没,造成巨大的财产损失和环境灾难[1]。随着健康安全环保理念的不断提升,作为高风险行业,深海石油开发的安全保护技术也需不断创新。陵水17-2深水气田半潜式生产储油平台拥有世界最大的桁架式半潜组块,同时为世界首创半潜平台立柱储油,水深约1 500 m,具有高压力、高流量、高风险等特点,结合该平台工程实际情况,提出一系列安全控制保障措施,包括采用水下隔离阀(Subsea Isolation Valve,SSIV)、高完整性压力保护系统(High-Integrity Pressure Protection System,HIPPS)、凝析油舱惰性气体覆盖系统创新设计等。

1 水下隔离阀

1988年北海Piper Alpha平台由于火灾原因造成立管位置的应急关断阀失效[2],2002年印度BHN平台由于船体碰撞导致立管失效,均造成了严重的事故后果。水下隔离阀可以在立管和紧急关断阀(Emergency Shutdown Varve,ESDV)失效情况下为海管提供有效隔离,避免储存在长距离海管中的大量烃类物质泄漏,从而导致事故进一步升级,造成严重的人员伤亡和财产损失[3]。

1.1 水下隔离阀设置必要性分析

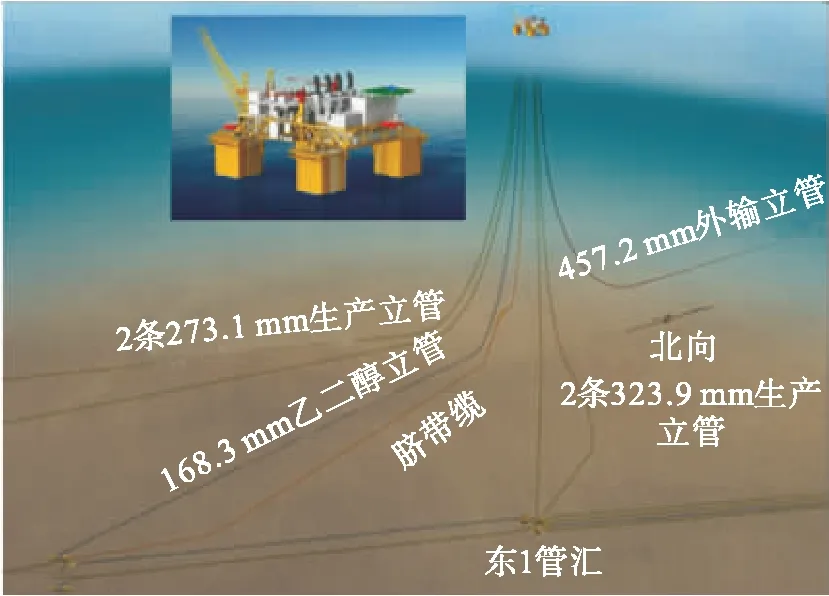

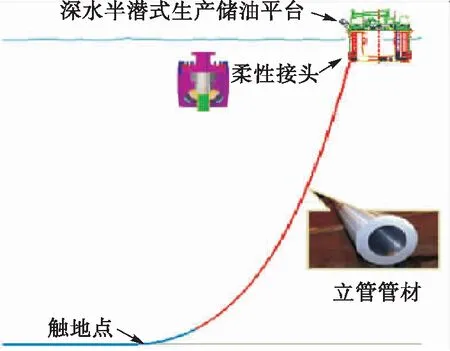

陵水17-2气田水下东、西区井口物流分别经由2条323.9 mm及2条273.1 mm钢悬链线式立管(SCR)登陆半潜平台进行气、油、水处理,脱水并稳定后的凝析油储存于船体凝析油舱内定期外输,脱水脱烃并增压后的干气经1条457.2 mm钢悬链线式立管(SCR)进入海底管道最终输往终端。陵水17-2气田深水半潜式生产储油平台立管见图1。

a)深水半潜式生产储油平台立管总体a)SCR risers overall diagrammatic sketch

b)深水半潜式生产储油平台单根立管b)One SCR riser diagrammatic sketch图1 深水半潜式生产储油平台立管示意图Fig.1 SCR risers diagrammatic sketch of the SEMI platform

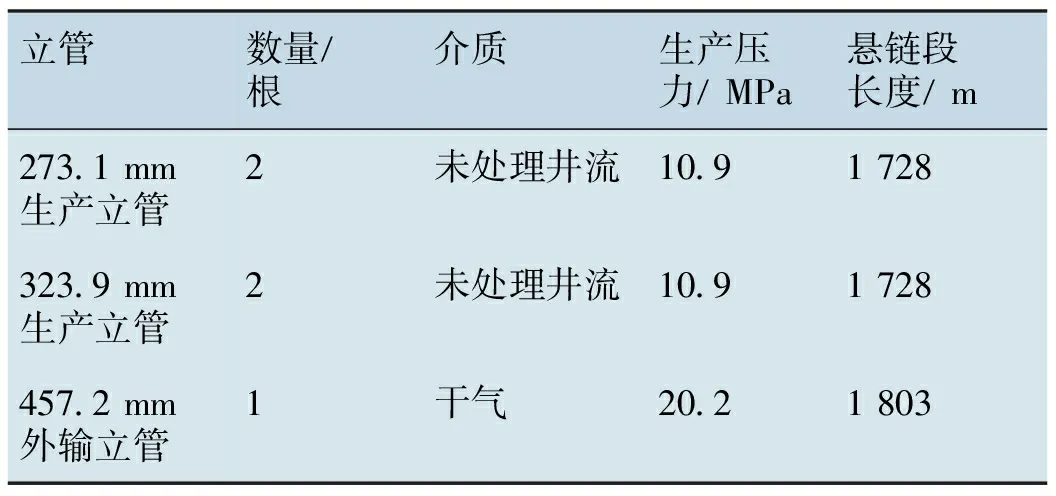

钢悬链线式立管(SCR)属于国内首次应用,是连接浮体与海底管道及设施的必需通道,具有成本低、对浮体运动适应性较强的特点[4-7],但长期受深水半潜平台的约束作用和波浪力作用,易发生疲劳破坏。陵水17-2气田深水半潜式生产储油平台设置5条油气输送立管,见表1,水深约1 500 m,大尺寸长距离的高压立管一旦遭到破坏,极易引发严重的石油、天然气泄漏,造成巨大财产损失和环境灾难,所以必须设置水下隔离阀用于在立管失效泄漏情况下海底管道的紧急隔离。

表1 深水半潜式生产储油平台立管信息表

1.2 水下隔离阀安装位置论证

水下隔离阀安装位置对立管失效的事故后果定量评估有直接影响,水下隔离阀安装位置的影响因素主要有两方面:1)水下隔离阀与深水半潜式生产储油平台之间的距离,用以确定在立管失效后的泄放量;2)水下隔离阀上游的泄漏可能性(以323.9 mm海底管道为例)。

以323.9 mm海底管道为例,如果泄漏点位于水下隔离阀上游,泄漏量将不会因水下隔离阀的关闭而得到控制;水下隔离阀可控制泄漏点位于其下游的泄漏量,水下隔离阀距离深水半潜式生产储油平台的距离越短,水下隔离阀与深水半潜式生产储油平台应急关断阀之间的泄放容积就会越小,泄放量也相应越小。

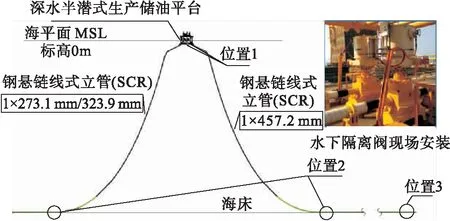

水下隔离阀在立管的安装位置考虑3个方案:位置1,水下隔离阀位于深水半潜式生产储油平台底座浮筒顶部,水深约30 m处;位置2,水下隔离阀位于立管底部,水深约1 500 m的海床上;位置3,水下隔离阀位于水深 1 500 m 的海床,距离位置2水平3 000 m的位置。各具体位置见图2。

图2 立管水下隔离阀安装位置示意图Fig.2 Diagrammatic sketch of the SSIV location

经分析,最容易产生立管泄漏的位置位于飞溅区,另外,位置3较位置2,水下隔离阀下游的泄放总量要大得多,泄放后果影响也较位置2大,因此仅以位置1与位置2展开风险对比。

采用事故树(Event tree)的分析方法用于计算年度个人安全风险(Individual Risk Per Annum,IRPA),其计算方法见式(1):

(1)

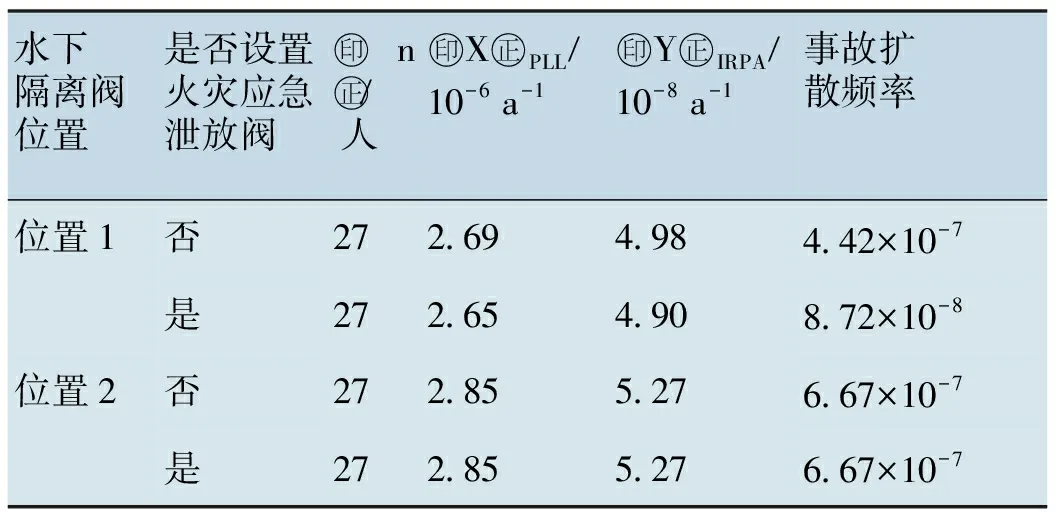

针对水下隔离阀安装位置的2个方案,分别考虑是否设置火灾应急泄放2种工况,以457.2 mm外输立管为例,经计算得到的YIRPA结果见表2。

表2 457.2 mm立管YIRPA计算结果表

Tab.2 The YIRPA analysis results of 457.2 mm riser

表2 457.2 mm立管YIRPA计算结果表

水下隔离阀位置是否设置火灾应急泄放阀㊞n㊣/人㊞X㊣PLL/10-6 a-1㊞Y㊣IRPA/10-8 a-1事故扩散频率位置1否272.694.984.42×10-7是272.654.908.72×10-8位置2否272.855.276.67×10-7是272.855.276.67×10-7

从表2可以看出,位置1(即水下隔离阀设置在船体浮筒顶部)均优于位置2(即水下隔离阀设置在海床上),YIPRA低5.5%,扩散频率低33.7%。综上,水下隔离阀安装位置最终确定设置在位置1,即船体浮筒顶部。

2 高完整性压力保护系统

深水高压气田一般具备水深(超过300 m)、关井压力高(超过25 MPa)的特点[8],为在超压工况下快速有效地隔离高压源,自20世纪90年代起,一种高完整性压力保护系统(HIPPS)被尝试应用于深水高压气田的海上处理平台[9-12]。HIPPS可以快速有效切断压力源来保护下游设备免受超压影响,从而取代机械式压力释放装置(Pressure Safety Valve,PSV),起到降低下游设施设计压力和减少火炬泄放量的作用。

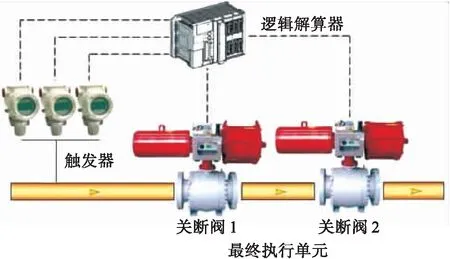

2.1 HIPPS基本配置及要求

HIPPS主要由触发器、逻辑解算器、最终执行单元三部分组成[13-16],见图3。

HIPPS作为工艺系统的最后一级保护,需具备极高的可靠性,参考美国石油行业标准API 14 CRecommended Practice for Analysis,Design,Installation,and Testing of Basic Surface Safety Systems for Offshore Production Platforms的相关规定,HIPPS实现上述功能的基本要求为:整个系统满足SIL3的系统安全等级;最终执行机构的紧急关断阀关闭时间需小于2 s;不可接入任何仪表设施降低HIPPS的可靠性;故障关闭后需现场复位;在缺失液压源、电源及仪表信号、仪表气时,HIPPS将自动故障关闭;每个HIPPS系统内的回路均独立于任何其余回路系统[17-18]。

a)HIPPS主要组成示意图a)The component diagrammatic sketch of HIPPS

b)HIPPS现场安装图b)The on-site installation of HIPPS图3 HIPPS主要组成及现场安装图Fig.3 The component and on-site installation of HIPPS

2.2 HIPPS设置的必要性分析

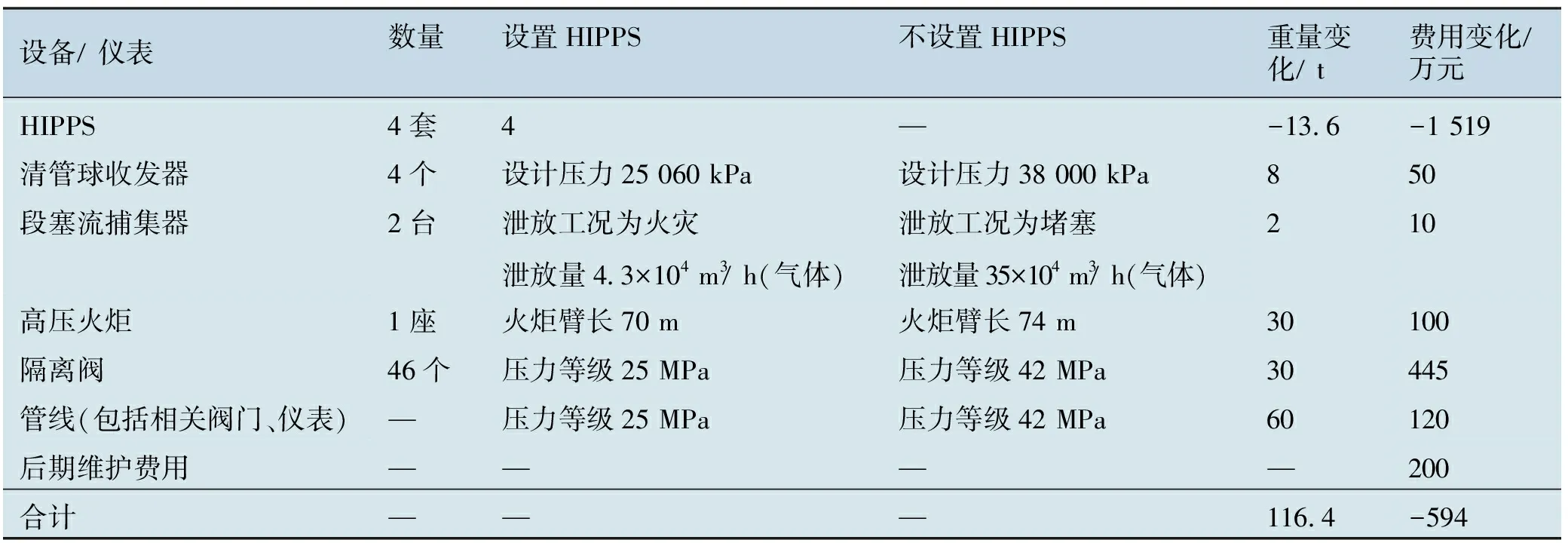

针对大型高压气田,HIPPS设置可取代深水半潜式生产储油平台入口全量放空的机械式压力释放装置(PSV),大幅降低火炬放空量,降低火炬臂的长度及重量,对浮式平台的重控有利好影响;但同时考虑HIPPS本身的配置要求,会增加深水半潜式生产储油平台投资和后期维护费用。因此,是否设置HIPPS,需根据工艺处理流程综合考虑,以陵水17-2气田深水半潜式生产储油平台为例,对比分析见表3。

表3 是否设置HIPPS对比分析结果表

由表3分析结果可看出,若深水半潜式生产平台不设置HIPPS系统,项目投资可减少594万元人民币,但深水半潜式生产储油平台将增重116.4 t,堵塞工况引起天然气超压泄放量35×104m3/h,造成巨大的资源浪费和环境污染。综上,最终深水半潜式生产储油平台设置4套HIPPS系统,安装在海底管道出口端,以降低下游设施设计压力和天然气事故超压泄放量。

3 凝析油舱惰性气体系统

陵水17-2气田深水半潜式生产储油平台船体分别在4个立柱内设置4个凝析油储舱,每个舱的有效舱容为5 000 m3。为降低凝析油舱的氧气含量,并保持舱内正压状态,陵水17-2气田深水半潜式生产储油平台的凝析油舱采用惰性气体作为覆盖气,将舱内氧气浓度控制在8%以内,确保舱内凝析油储存安全。该平台惰性气体系统采用常规的直燃式惰性气体发生装置,本文不再赘述,仅就管汇系统设计及特殊设置进行介绍[19-20]。

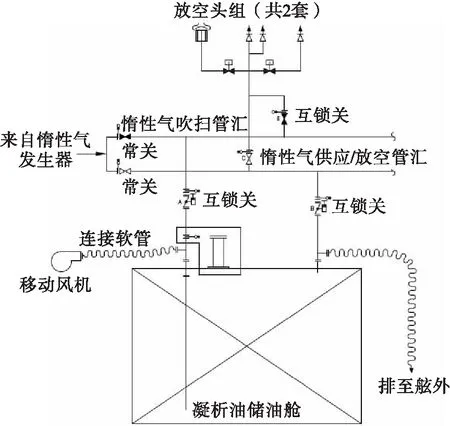

3.1 惰性气体系统管路设计

凝析油舱惰性气体系统设置2条惰性气体管汇,1条为惰性气体供应/放空管汇,1条为惰性气体吹扫管汇,在正常进油/外输工况时采用惰性气体供应/放空管汇,惰性气体吹扫管汇可作为备用;若凝析油舱处于维修工况,舱内需惰性气体吹扫或活化操作时,将同时采用2条惰性气体管线进行流程切换,其管路图见图4。

图4 深水半潜式生产储油平台凝析油舱惰性气体覆盖管路图Fig.4 The piping layout of condensate tank inert gas system ofdeepwater semi-submersible production and storage platform

每个凝析油舱顶部设置2条分支管线与2条惰性气体管汇分别连通,并在分支管线上各设置1个机械互锁阀及8字盲板进行物理隔离。2个互锁阀在操作过程中不允许同时关闭,以确保舱内与惰性气体/放空管汇始终保持连通状态。

3.2 惰性气体透气系统设置

每条惰性气体/放空管汇均与设置在组块顶部的2套可自动打开的高压透气阀及可手动打开的低压透气阀保持连通状态,在进油期间对异常超压工况进行放空保护,同时设置多套真空阀用于舱内压力降低时的真空保护。

3.3 凝析油舱安全操作设置

凝析油舱计划维修前,需进行惰化置换舱内烃类气体、活化置换舱内惰性气体等过程,在常规设计基础上,为考虑深水半潜式生产储油平台凝析油储油及人员操作安全,进行特殊设置。

1)采用独立移动风机提供空气。常规设计采用惰性气体发生器提供空气,为避免操作失误造成空气、惰性气体在同一管线内互混,采用独立移动风机规避此潜在风险。

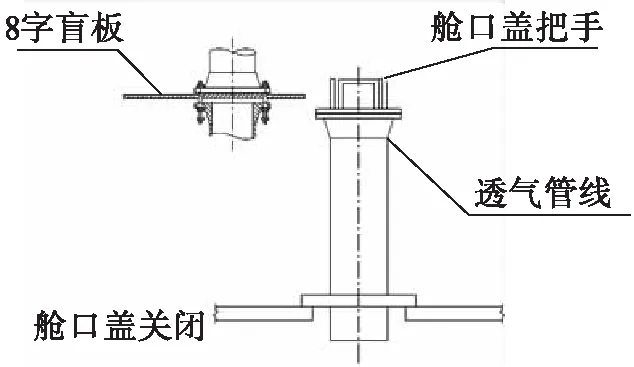

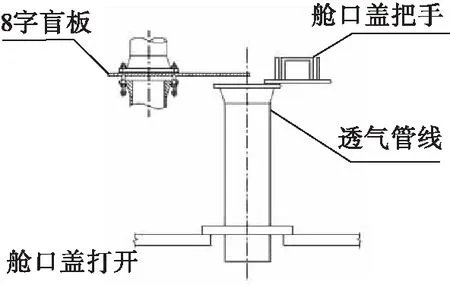

2)凝析油舱顶部设置开启路径与舱口盖互锁的8字盲板。由于深水半潜式生产储油平台的结构特点导致凝析油舱深度达59 m,为避免人员进舱后用于通风的舱口盖意外关闭造成人员在密闭空间内长期滞留,设置开启路径与舱口盖互锁的8字盲板,具体结构见图5。在人员进舱前,将8字盲板由开启状态切至关闭状态时,通过固定的滑道与关闭的舱口盖产生干涉,确保舱口盖处于打开状态。

a)舱口盖关闭状态a)The closed position

b)舱口盖打开状态b)The open position

c)舱口盖现场安装图c)The on-site installation图5 舱口盖开关状态及现场安装图Fig.5 The closed and open position of the hatch

4 结论

对于高压深水气田半潜式生产储油平台,水下隔离阀(SSIV)、高完整性压力保护系统(HIPPS)以及凝析油舱惰性气体系统创新设计可极大地提高储油平台操作和生产的安全性。

1)水下隔离阀系统能对平台及海底管道进行有效隔离,降低由于立管失效导致油气泄漏引发的火灾爆炸,确保人员、设施安全。

2)高完整性压力保护系统(HIPPS)可替代传统的机械式压力释放装置,有效降低下游设施设计压力,减少火炬排放量,起到节能减排目的。

3)针对世界首创的深水半潜式生产储油平台立柱储油,凝析油舱惰性气体系统创新设计(机械互锁、特殊8字盲板)在保证凝析油储存安全的同时,也从根本上解决了人员操作的安全问题。