介孔碳纳米材料的制备与改性

朱 胜 盛 建 贾国栋 刘汉鼎 李 彦

(北京分子科学国家研究中心,纳米器件物理与化学教育部重点实验室,稀土材料化学及应用国家重点实验室,北京大学化学与分子工程学院,北京 100871)

0 引言

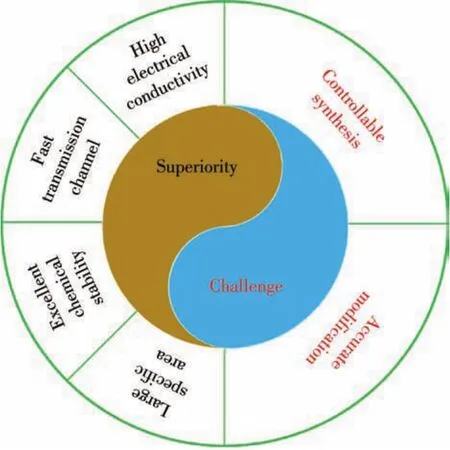

多孔碳纳米材料是一类由封闭或者相互贯通的孔结构组建而成的具有不同维度的材料。基于其孔径大小,可以被分为微孔(孔径d<2 nm)、介孔(2 nm≤d≤50 nm)和大孔(d>50 nm)碳纳米材料[1⁃2]。多孔碳纳米材料因密度低、电导率和热导率高、化学稳定性优异,已经在众多领域展示出巨大的应用潜力[3⁃6]。其中,介孔碳纳米材料还拥有快速传输通道和非常高的比表面积,使其备受关注(图1),被广泛用于超级电容器和电池的电极材料[7⁃8]、催化剂及生物医药的载体[9⁃10]以及气体分离和贮存的吸附剂[11⁃12]。

图1 介孔碳纳米材料的优势和挑战Fig.1 Advantages and challenges of mesoporous carbon nanomaterials

从形成角度看,少数介孔碳纳米材料仅由基于碳六元环结构的碳层获得,典型的例子就是具有一维介(微)孔通道的碳纳米管。大部分介孔碳纳米结构并不具有像石墨烯和碳纳米管那样规整的原子排布。用五元环、七元环部分取代六元环或者引入其它缺陷会促使碳原子层在空间上发生扭曲,进而形成介孔。介孔碳纳米材料的比表面积和孔道结构通常使用气体吸附仪进行表征。吸附特征曲线反映了气体在不同表面吸附状态的差异,可以被用来研究孔道的结构类型和相关性质[2]。透射电子显微镜(TEM)和扫描电子显微镜(SEM)同样是表征孔结构信息的常用技术,高效且直观[13]。其中,SEM景深大,成像具有立体感,从而可以获得孔隙结构的多维度信息。与之相比,TEM的分辨率高很多,在观察尺寸较小的孔结构时非常有优势。此外,小角度X射线衍射、扫描探针显微镜和核磁共振波谱等技术也可以用于分析碳纳米材料的介孔结构[14⁃16]。在实际应用中,这些表征手段往往相互补充、相互印证,在介孔碳纳米材料的发展中发挥了重要作用。

结构影响性能,因此很多应用都对材料的结构提出了相应的要求。当前,可控制备是介孔碳纳米材料研究的一个挑战,包括对微观形貌、孔道结构和化学组成的调节和优化[17⁃18]。此外,为了进一步提升其性能,还需要进行改性研究[19⁃20]。近年来,通过现有制备方法和新型合成技术的开发和改进,介孔碳纳米材料的研究取得了长足发展。本文从介孔碳纳米材料的可控制备与精准改性出发,结合本课题组的研究工作[8,21⁃24],将主要介绍介孔碳纳米材料的制备方法,包括碳化法、模板法、活化法、化学气相沉积(CVD)法和溶液组装法,以及利用这些方法在调控材料孔道结构和化学组成方面所取得的研究进展。在此基础之上,从杂原子掺杂和石墨化研究两方面对介孔碳纳米材料的改性方法进行总结。

1 介孔碳纳米材料的制备

制备介孔碳纳米材料的方法主要包括碳化法、模板法、活化法、CVD法以及溶液组装法。

1.1 碳化法

碳化法是典型的“自下而上”合成策略。通常而言,在真空环境或惰性气氛中,对前驱体进行高温退火处理,有机组分受热发生碳化成环,形成具有介孔结构的碳纳米材料。该方法涉及3个阶段:(1)脱水过程(200℃下),前驱体的化学组成没有出现明显变化;(2)热解过程(200~600℃),化学成分逐渐发生改变,碳骨架基本形成;(3)碳骨架的强化过程(600~1 000℃),产物的结构确定。

通过碳化法制备介孔碳纳米材料的前驱体来源广泛。自然界中很多生物质材料(如树木、纤维素、果实等)经碳化处理,可以形成具有特定孔道结构或化学组成的碳纳米材料。Peng等[25]以木材为碳源,经NH4Cl处理后在氮气氛围中进行高温退火,所得碳材料的比表面积大(1 039 m2·g-1),并且具有很好的机械性能和导电性。将该材料作为氧还原反应催化剂时发现,互相连通的多级孔道结构能够加速物质的传输,提高电化学活性。高分子材料(如导电聚合物、合成纤维、合成树脂等)也是制备介孔碳纳米材料的常用碳源。例如,Xin等[26]基于聚苯胺制备了介孔碳材料,孔径主要分布在2~4 nm。

此外,基于金属有机框架(MOFs)和共价有机框架(COFs)等前驱体制备介孔碳纳米材料,是近些年的研究热点。这类材料具有均匀的孔道分布和极大的比表面积,在能源催化、气体吸附与分离以及化学传感器等众多研究领域具有潜在的应用前景[27⁃28]。MOFs材料在受热过程中,能保持其介孔骨架结构。在特定气氛中,无机金属节点会转化为金属氧化物/碳化物或被还原为单质金属,该过程可进一步增加衍生碳材料的孔隙率。例如,Sheng等[21]以碳纳米管负载的含氮ZIF⁃8材料作为前驱体,经碳化处理制备了原子级分散的Fe⁃N⁃C催化剂,表现出优异的氧气还原催化性能。目前,基于各种金属和有机配体可以合成一系列MOFs材料,均可以用来制备介孔碳纳米材料,这些碳材料通常含有掺杂原子和分级孔道结构[29]。

1.2 模板法

通过碳化法制备的介孔碳纳米材料往往存在孔结构无序和孔径不均匀等问题。模板法则可以对目标产物中的孔道结构进行精准调控,包括孔径大小和孔道形状等。基于模板本身特征和限域能力的差别,模板法可以被划分为2种:硬模板法和软模板法。

1.2.1 硬模板法

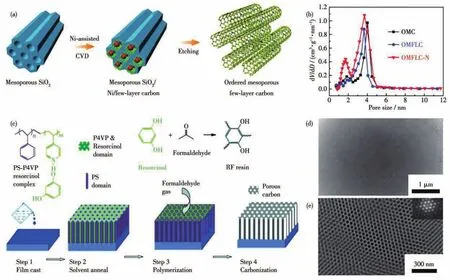

硬模板法多采用具有刚性结构的材料(如聚苯乙烯或SiO2微球、介孔硅、分子筛、阳极氧化铝等)作为模板[30]。由硬模板法制备介孔碳纳米材料一般包含4步:(1)选择模板材料(具有特定组成和孔道结构);(2)将前驱体填充至模板的孔隙中;(3)利用碳化法获得产物;(4)使用酸或碱刻蚀模板。2015年,Huang课题组[31]以介孔SiO2作为模板,结合CVD法,制备了有序的氮掺杂介孔碳纳米材料,碳层数低于5(图2a)。如图2b所示,优化的产物中含有多级孔道结构,分别位于1.8和4 nm附近,其比表面积高达2 800 m2·g-1。基于该材料组装的超级电容器的比容量为855 F·g-1,超过文献[32⁃34]中报道的数值。

图2 基于硬模板法合成介孔碳纳米材料的示意图(a)及其孔径分布曲线(b)[31];基于软模板法合成介孔碳纳米材料的示意图(c)及其SEM照片(d、e)[35]Fig.2 Schematic illustration of synthesis process of mesoporous carbon through hard template method(a)and corresponding pore size distribution curves(b)[31];Schematic illustration of synthesis process of mesoporous carbon through soft template method(c)and corresponding SEM images(d,e)[35]

在使用硬模板法时,模板的刻蚀通常需要涉及强腐蚀性的化学试剂。此外,模板材料的加工工艺复杂、生产成本高,限制了其大范围应用。

1.2.2 软模板法

软模板法是基于液晶模板机理,以两亲性分子(如嵌段聚合物和表面活性剂)作为模板的方法。借助碳源与模板剂分子之间的相互作用,自组装形成孔道有序的前驱体,后续经高温退火转化为介孔碳纳米材料。软模板法操作简单,具有良好的可控性,常用于制备介孔碳纳米材料[36]。

基于软模板法,Dai等[35]早在2004年就报道了高度有序的介孔碳纳米材料的合成。如图2c所示,以嵌段共聚物(PS⁃P4VP)和高度交联的间苯二酚-甲醛树脂(RF)分别作为模板和固态碳源。随后在氮气氛围下对前驱体进行碳化(800℃),所得介孔碳材料的孔径约为33.7 nm,孔壁的厚度约为9.0 nm(图2d、2e)。经过十多年的发展,通过软模板法已经可以制备出各种杂原子掺杂的介孔碳纳米材料并被广泛应用于诸多领域。Liu等[37]以三嵌段共聚物F127作为模板制备了有序介孔碳气凝胶,基于该材料组装的固态超级电容器的比容量为44.3 F·g-1。同样以F127为模板,Yang等[38]制备了介孔炭球,在多相催化中展示出应用潜力。

1.2.3 多模板法

在实际应用中,往往需要使用含有分级孔道结构的碳纳米材料,这时候可以将多种模板进行联用。例如,Zhao课题组[39]以SiO2微球和嵌段共聚物P123分别作为硬模板和软模板,制备了含有多级有序孔道结构的碳纳米材料。与单一孔道结构相比,多级孔道结构能够同时赋予碳纳米材料不同孔结构的优势。其中,微孔和小尺寸介孔结构可以显著提高比表面积,提供大量的活性位点作用于客体物种,而较大尺寸的介孔和大孔结构则为客体物种带来快速传输的通道或充足的储存空间。

1.3 溶液组装法

溶液组装法,通常是将石墨烯和碳纳米管等基元碳纳米材料分散在溶剂中,然后通过氢键、π⁃π作用、共价键和/或范德华力进行组装,经干燥处理得到三维多孔结构[40⁃41]。使用较多的溶液组装法有水热法、交联法和溶胶-凝胶法。

2010年,清华大学石高全课题组[42]采用水热法制备了石墨烯水凝胶,体系中没有引入任何交联剂,反应的温度和时间分别设定为180℃和12 h。氧化石墨烯能够均匀地分散在水中,这是因为其表面具备大量含氧基团(如羟基、环氧基和羧基等),表现出很好的亲水性。石墨烯片层在π⁃π相互作用下,可以通过自组装的方式堆积为三维多孔结构。进一步在石墨烯组装的过程中同时引入氧化处理的碳纳米管[43],经水热处理即可获得石墨烯/碳纳米管复合水凝胶。在该结构中,碳纳米管可作为“阻隔元素”以抑制石墨烯片层间的过度堆积,进而暴露出更多的活性位点。与单一的石墨烯水凝胶相比,复合材料更加适合尿素的选择性检测。

交联法被认为是大规模制备三维多孔石墨烯或碳纳米管材料的有效方法,聚合物是广泛使用的交联剂。Bai等[44]采用超声处理,将高分子聚乙烯醇均匀混合在氧化石墨烯溶液中。在固定氧化石墨烯的浓度为5 mg·mL-1、聚乙烯醇的浓度在0.5~2.5 mg·mL-1之间时,该体系均能形成稳定的三维凝胶网络结构。其中,聚乙烯醇充当“桥梁”作用,其长链上的羟基可以和石墨烯表面的含氧基团形成氢键,使得石墨烯各片层搭接在一起。随着近年来的不断探索和研究,越来越多的交联剂比如蛋白质、DNA和金属阳离子被用于制备多孔碳纳米材料。

溶胶-凝胶法,是在石墨烯或者碳纳米管的分散体系中加入活性组分,并均匀混合,在物理和化学作用下,形成溶胶。随后经过陈化自组装得到具有网络结构的凝胶,并使用冷冻干燥或超临界技术去除溶剂,即可制备三维多孔碳纳米结构。Bryning等[45]采用十二烷基苯磺酸钠分散和修饰碳纳米管,调控其浓度形成凝胶,而后分别经超临界和冷冻干燥处理获得三维多孔碳纳米管组装体。该结构导电性好、密度低,但很脆,遇到溶剂会散落,经聚乙烯醇强化后,碳纳米管气凝胶的机械性能得到有效改善。Zou等[46]将碳纳米管分散在聚(甲基丙烯酸⁃3⁃(三甲氧基硅基)丙酯)中,其在水解和聚合过程中能与碳纳米管建立牢固的化学链。所得气凝胶的密度为4 mg·cm-3。得益于各向异性的大孔蜂窝和介孔蜂窝壁结构,该材料具有高电导率、大比表面积和良好的弯曲-恢复特性。

1.4 活化法

活化法是制备多孔碳纳米材料的重要方法,产物通常具有极高的比表面积和大量的微孔及小尺寸介孔结构。根据活化剂的物理状态可以分为气相活化、固相活化和液相活化。

1.4.1 气相活化法

气相活化法,一般选择氧化性气体(如水蒸气、氧气和CO2等)作为活化剂,在较高温度下与碳材料发生氧化还原反应,进而形成高孔隙率的多孔碳纳米材料[47]。多数情况下,前驱体经高温退火处理,易分解物质和挥发性小分子会离开并留下一些孔道结构,但通常存在孔体积小和孔道不连通等问题。进一步通入气相活化剂则可以与表面或孔隙内活性高的碳反应,增加产物中的孔道数量并形成连通结构。

气相活化方法成熟且操作较为简单。Górka等[48]以嵌段聚合物为软模板,前驱体为甲醛和间苯二酚的聚合产物,选用水蒸气和CO2为共活化剂,在硅胶和正硅酸乙酯(TEOS)的酸性溶液中,制备了一系列具有多级孔道结构的碳纳米材料(孔径分布区间为 5~10 nm),比表面积达 2 800 m2·g-1。Wei和Yushin[49]在蔗糖热解过程中通入CO2进行活化,处理温度为900℃,所制备的介孔碳纳米材料的孔径大小可控,其比表面积超过3 000 m2·g-1。其作为电极材料组装成的超级电容器相比于未活化的电极材料,比容量有了大幅度提升。

1.4.2 固相活化法

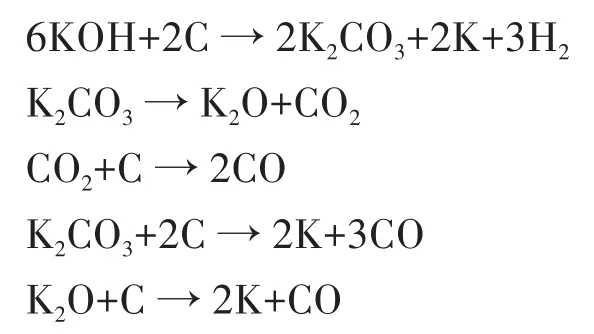

固相活化的原理和气相活化相似,广泛使用的活化剂主要是氧化或腐蚀性化学试剂(如KOH、K2CO3、ZnCl2、NaOH等)。本文以KOH和K2CO3为例简要介绍活化中发生的化学反应[50]:

造孔过程通常在600~1 000℃的温度区间内进行。例如,Chen等[51]以生物质废弃物作为碳源,选择KOH在750℃下活化2 h,制备了蜂窝状氮和氧共掺杂的多孔碳纳米材料,其表面积和孔体积分别达到了 2 690 m2·g-1和 1.34 cm3·g-1。将该材料负载硫(负载量为64.5%)并作为锂硫电池的正极时发现,碳载体的平均孔径为2.01 nm,可以抑制多硫化物的溶解。所组装的锂硫电池在循环600周后,比容量依旧保持在435.7 mAh·g-1。和气相活化相比,固相活化能耗一般更低,介孔碳纳米材料的孔径分布更均匀且产率更高,但是所用的化学试剂对反应设备往往具有较强的腐蚀性。

1.4.3 液相活化法

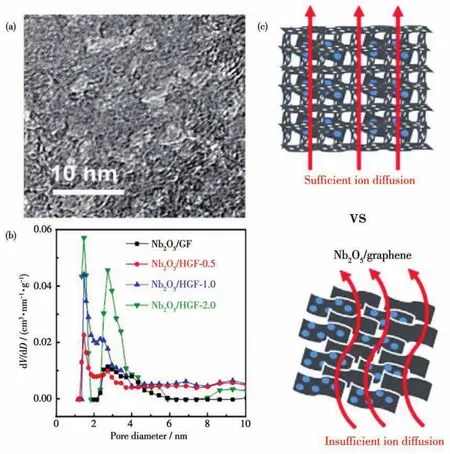

近年来,液相活化法也常用于制备介孔碳纳米材料。Duan课题组[52]以双氧水作为活化剂,通过刻蚀作用在石墨烯片层中创造大量的介孔(孔径2~4 nm),这些孔道结构可以确保离子的快速输运(图3)。将制备的多孔石墨烯骨架和五氧化二铌复合物(Nb2O5/HGF)作为锂离子电池负极材料,当负载量达到10 mg·cm-2时,容量和倍率性能依旧没有明显衰退。为了获得具备特定孔道结构的碳纳米材料,也可以选择联合活化法(2种及以上),此处不再赘述。

图3 介孔石墨烯的SEM照片(a);Nb2O5/介孔石墨烯复合材料的孔径分布曲线(b)及其在动力学上的优势(c)[52]Fig.3 SEM image of mesoporous graphene(a);Pore size distribution(b)and kinetics superiority(c)of Nb2O5/mesoporous graphene composite[52]

1.5 化学气相沉积法

石墨烯和碳纳米管可以形成各种三维宏观组装体,如海绵、泡沫、阵列、气凝胶等,这些材料具有发达的孔道结构(以大孔和大尺寸介孔结构为主)和出色的力学及电学性能,应用潜力大。CVD是制备这些三维碳纳米材料的常用方法,这里以石墨烯泡沫和碳纳米管海绵为例进行介绍。

1.5.1 石墨烯泡沫的制备

石墨烯泡沫具有孔隙率大、密度低、电导率高和缺陷少的特点[53]。通过CVD法制备石墨烯泡沫通常需要模板,而三维多孔的泡沫金属材料是常用的模板。

2011年,Chen等[54]报道了三维石墨烯泡沫的合成,研究人员以泡沫镍和甲烷分别作为模板和碳源,在1 000℃下进行反应,甲烷发生裂解并均匀沉积在泡沫镍表面生成石墨烯,随后用酸将模板刻蚀。石墨烯片层之间相互连接形成立体网络的多孔通道,加速载流子的迁移,电导率得以提高。此外,所得石墨烯泡沫比表面积大、质量轻,具有很好的机械性能。Jeong等[55]将三维多孔石墨烯泡沫作为超级电容器电极材料,展示了双电层电容行为。进一步采用电化学技术在石墨烯表面沉积了一层聚吡咯,额外贡献赝电容量。电化学测试表明,该复合结构表现出显著增强的电容性能,其面电容达到了1 169 F·cm-2。

1.5.2 碳纳米管海绵的制备

碳纳米管海绵是由单根碳纳米管之间通过π⁃π作用相互搭接,组装为连通的三维多孔结构,其孔隙率高(>99%),并且拥有独特的压缩和回弹特征[24⁃56]。与溶液组装法制备的碳纳米管组装体相比,CVD法生长的海绵结构中碳纳米管团聚减少,比表面积增大,电学和力学性能均得以提高。

Gui等[57]选择二氯苯和二茂铁分别作为碳源和催化剂前驱体,在Ar/NH3混合气氛中生长得到三维碳纳米管海绵。该结构由多壁碳纳米管搭接而成,其外径为20~40 nm,长度达数百微米,其电阻率为6×10-3Ω·m,同时具有优异的热稳定性。最近几年,碳纳米管海绵被广泛应用于电化学能源存储与转换、功能材料及传感器等研究领域。例如,Koratkar团队[58]通过化学氧化聚合反应在碳纳米管表面包覆一层聚苯胺,并将这种具有核-壳结构的海绵材料作为可压缩电极。当电流密度为0.5 A·g-1时,所组装的超级电容器比容量为189 F·g-1。

2 介孔碳纳米材料的掺杂

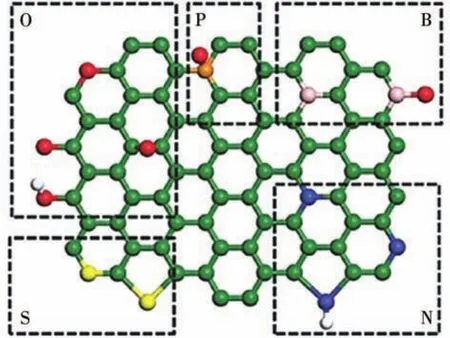

在经历高温合成时,碳材料表面的大多数含氧基团会被消除,表现出化学惰性和疏水性,限制了其在诸多领域的应用。为了提高介孔碳纳米材料的各方面性能,需要对其进行改性研究。常用的策略有2类:一类是通过活化来调控孔隙结构(在上一节中提及到);另一类是进行杂原子掺杂,通过改变介孔碳纳米材料的电子结构和表面性质,进而改善材料的导电性、润湿性和吸附性[22⁃59]。如图4所示,碳材料中常见的掺杂原子有N、B、P和S[60]。

图4 介孔碳纳米材料中常见的掺杂原子[60]Fig.4 Widely used doping elements in mesoporous carbon nanomaterials[60]

2.1 氮掺杂

氮与碳元素原子半径接近,与碳成键后对碳纳米材料的晶格畸变影响较小。氮含有孤对电子,在碳骨架中可以形成离域的π键,促进电子传输。此外,氮和碳元素电负性的差异会导致电荷密度的不均匀性分布,进而改变材料的表面物理性质和化学反应活性[61]。碳材料中掺杂氮原子主要有4种存在形式:吡啶型氮(pyridinic N)、吡咯型氮(pyrrolic N)、氧化型氮(Oxidized N)和石墨型氮(graphitic N)[62]。

氮掺杂介孔碳纳米材料的制备方法可以分为原位法和后处理法。原位法一般对富氮前驱体(如高分子、生物质、有机分子等)进行热处理,在其碳化阶段将氮原子掺入碳晶格中。基于该方法得到的产物结构稳定,并且可以实现较高氮含量的掺杂,因而成为研究重点。最近,Zhu等[22]对聚吡咯包覆的碳纳米管进行退火处理,合成了氮掺杂的碳纳米管。Quílez⁃Bermejo等[63]将模板法和电化学聚合法进行结合,制备了聚苯胺薄膜。随后经高温裂解转化为氮掺杂的有序介孔碳纳米材料,表现出良好的氧还原反应催化活性。Yang等[64]将ZIF⁃8纳米颗粒和聚丙烯腈的复合纤维作为复合前驱体,分别经过冷冻干燥和碳化处理(1 000℃,1 h),制备了蜂窝状的氮掺杂碳纳米纤维气凝胶,具有很好的重复压缩性。基于该电极材料组装的超级电容器比容量为279 F·g-1(电流密度为0.5 A·g-1)。

后处理法是在已经合成的介孔碳纳米材料表面引入含氮物质,然后通过高温处理或化学嫁接等方法实现氮原子的掺杂。常用的含氮物质主要包括湿法改性剂(脲、HNO3、氰酸酯胺等)和干法氨化剂(NH3、双氰胺等)。He等[65]在900 ℃时,将NH3通入至有序介孔碳CMK⁃3表面,实现了氮原子的掺杂(氮含量为4.07%)。氮原子在所得碳材料中的存在形式主要为吡啶氮和芳香族胺。如图5a所示,Oh等[66]将介孔碳球(MCS)与苯二硫醇(硫源)以及尿素(氮源)混合在一起,对该体系进行退火(900℃,2 h),制备了硫和氮共掺杂的介孔碳微球(NSMCS,氮物种主要以石墨氮和吡啶氮形式存在)。在碱性条件下,这种不含金属的碳材料表现出和商业Pt/C催化剂相媲美的氧还原催化活性。

图5 (a)氮和硫共掺杂的介孔碳微球的制备示意图[66];(b)硼掺杂石墨烯的制备示意图[67]Fig.5 (a)Schematic illustration of preparation process of N and S co⁃doped mesoporous carbonsphere[66];(b)Schematic illustration of preparation process of B⁃doped graphene[67]

2.2 硼掺杂

硼元素同样与C元素相邻,两者原子半径和电子结构相似。硼原子通过sp2杂化方式与碳原子成键,共同形成六边形结构。硼的电负性低于碳,一般带部分正电荷,余下的空轨道可以接收外来电子。对介孔碳纳米材料实现硼掺杂的方法主要有CVD法、碳化法、激光烧蚀法、电弧放电法以及基于B2O3的取代反应等[68]。例如,Kaner等[69]在 1987年就通过CVD法制备了硼掺杂的碳纳米材料,研究中以乙炔、BCl3和氨作为混合前驱体,反应温度区间为400~700℃。1994年,Stephan等[70]使用电弧放电法,以电离的无定形硼和石墨作为前驱体,合成了多种硼掺杂的碳纳米结构(纳米管和纳米片)。

与上述方法相比,碳化法更为简单有效,因而被广泛使用。Zhang等[71]将硼修饰的酚醛树脂同时作为碳源和硼源,随后以F127为模板,在氮气氛围中进行退火处理(600℃,2 h),即可对所合成的有序介孔碳纳米材料进行硼掺杂。所得产物的比表面积达到690 m2·g-1,孔径约为5.6 nm。Yeom等[67]基于B2O3的取代反应合成了B掺杂的石墨烯。如图5b所示,首先将氧化石墨烯均匀分散至B2O3溶液中,经冷冻干燥后对该复合体系进行热处理。当反应温度由300℃增加至1 000℃时,产物中硼的掺杂量(原子分数)逐渐增加至(6.04±1.44)%。作为超级电容器电极材料,硼掺杂石墨烯的比容量为448 F·g-1,远高于未掺杂的样品(135 F·g-1)。

2.3 磷掺杂

磷与氮同属第五主族元素,两者价电子数相同,但是磷具有更大的原子半径和更小的电负性。磷掺杂主要通过2个方面来调控介孔碳纳米材料的结构和性能。首先,磷的引入会引起较大的碳晶格畸变和不均匀的电荷分配,进而在介孔碳纳米材料的表面形成活性位点。其次,磷在碳材料中多以官能团形式存在,富含氧原子,可以提高介孔碳的润湿性能[72]。

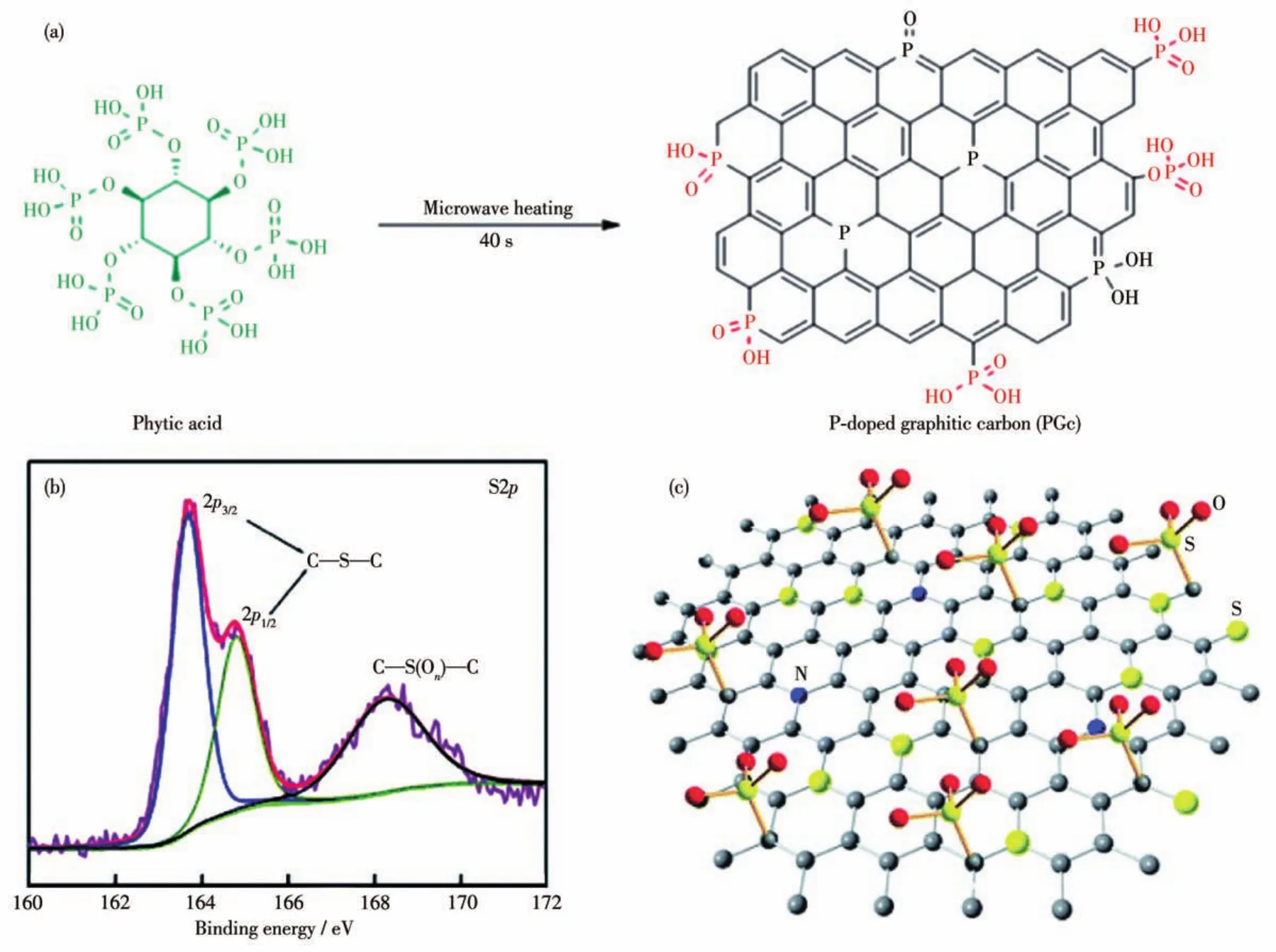

对碳材料进行磷掺杂的方法较多,主要包括微波合成法、碳化法、水热法和溶胶-凝胶法等。如图6a所示,Patel等[73]以植酸分子作为前驱体,通过微波法,只需40 s即可快速制备磷掺杂的介孔碳纳米材料。研究人员首次将其作为无金属催化剂用于需氧氧化反应,并探究了掺杂磷和催化性能之间的关系。与氮掺杂碳材料相比,磷掺杂具有更高的功函数,表现出优异的催化活性。Wu等[74]选用葡萄糖和四苯基溴化磷分别作为碳源和磷源,依次通过水热反应和碳化处理(氮气氛围,800℃)制备了磷掺杂的空心炭球。所得产物的磷掺杂量(原子分数)为1.61%,比表面积超过500 m2·g-1。磷的掺杂显著提高了介孔碳纳米材料的氧还原催化活性和稳定性。为了探究磷掺杂碳材料的催化机制,Bai等[75]采用密度泛函理论进行计算,结果显示,磷及邻近的4个碳原子构成的区域是可能的反应活性位点。

图6 (a)由植酸经微波加热合成磷掺杂多孔碳纳米材料的示意图[73];硫掺杂多孔碳纳米材料的(b)X射线光电子能谱图及(c)结构示意图[76]Fig.6 (a)Schematic illustration of P⁃doped porous carbon nanomaterial synthesized from phytic acid by microwave heating[73];(b)X⁃ray photoelectron spectroscopy spectrum and(c)structural diagram of S⁃doped carbon nanomaterial[76]

2.4 硫掺杂

与氮、硼、磷等掺杂原子相比,硫的原子半径比碳大很多,因此很难在碳材料中掺入硫。研究表明,硫的掺杂会显著改变碳晶格的微观结构和电荷分布,介孔碳纳米材料的电学性质会得到增强[77]。掺杂方法对硫的存在形式和化学状态影响较大,一般而言,温度会影响硫的掺杂量和碳材料的局域结构。

Li等[78]在N2气氛中对浓硫酸和浓硝酸处理过的碳纳米管进行高温退火处理(800~1 000℃,2 h),在体系中加入苯二硫醇即可得到硫掺杂的碳纳米管。作为氧气还原反应催化剂,其催化机理和商业Pt/C催化剂相似,表现为4电子反应途径,并且具有良好的甲醇耐久性。尽管硫的掺杂量随温度升高而降低,但电化学测试结果表明900℃下制备的样品催化活性最高,意味着硫的含量并不是影响反应活性的唯一因素。Hao等[76]在惰性气氛中对银杏树叶进行热处理,同时使用KOH加以活化,成功制备了硫和氮共掺杂的多孔碳纳米材料,其中硫的掺入量(质量分数)达到了8.245%。如图6b、6c所示,X射线光电子能谱测试表明,硫主要位于碳晶格的边缘区域或缺陷位,存在形式为噻吩硫(C—S—C)和砜类硫(C—S(On)—C)。将该材料作为电极应用于超级电容器和电池中时,组装的超级电容器的比容量为364 F·g-1(电流密度0.5 A·g-1);当电流密度为 0.2 A·g-1,所得钠离子电池在经过连续500次循环测试后,容量保持率为99%。至于电化学性能和硫掺杂碳材料之间的构效关系,还需要进行深入的研究来加深认识。

与单元素掺杂相比,共掺杂[70]往往可以结合多种掺杂元素的优势,达到进一步提高介孔碳纳米材料各方面性能的效果,在此不再举例赘述。

3 介孔碳纳米材料的石墨化

大多数报道的介孔碳纳米材料缺陷较多,主要为无定形碳,具有较低的电子电导率、较差的结构稳定性和力学性能。此外,在电化学能量存储与转换应用中容易发生电化学腐蚀,致使各项性能出现明显衰减[79]。为了进一步提升介孔碳纳米材料的综合性能,增加其石墨化程度是关键。

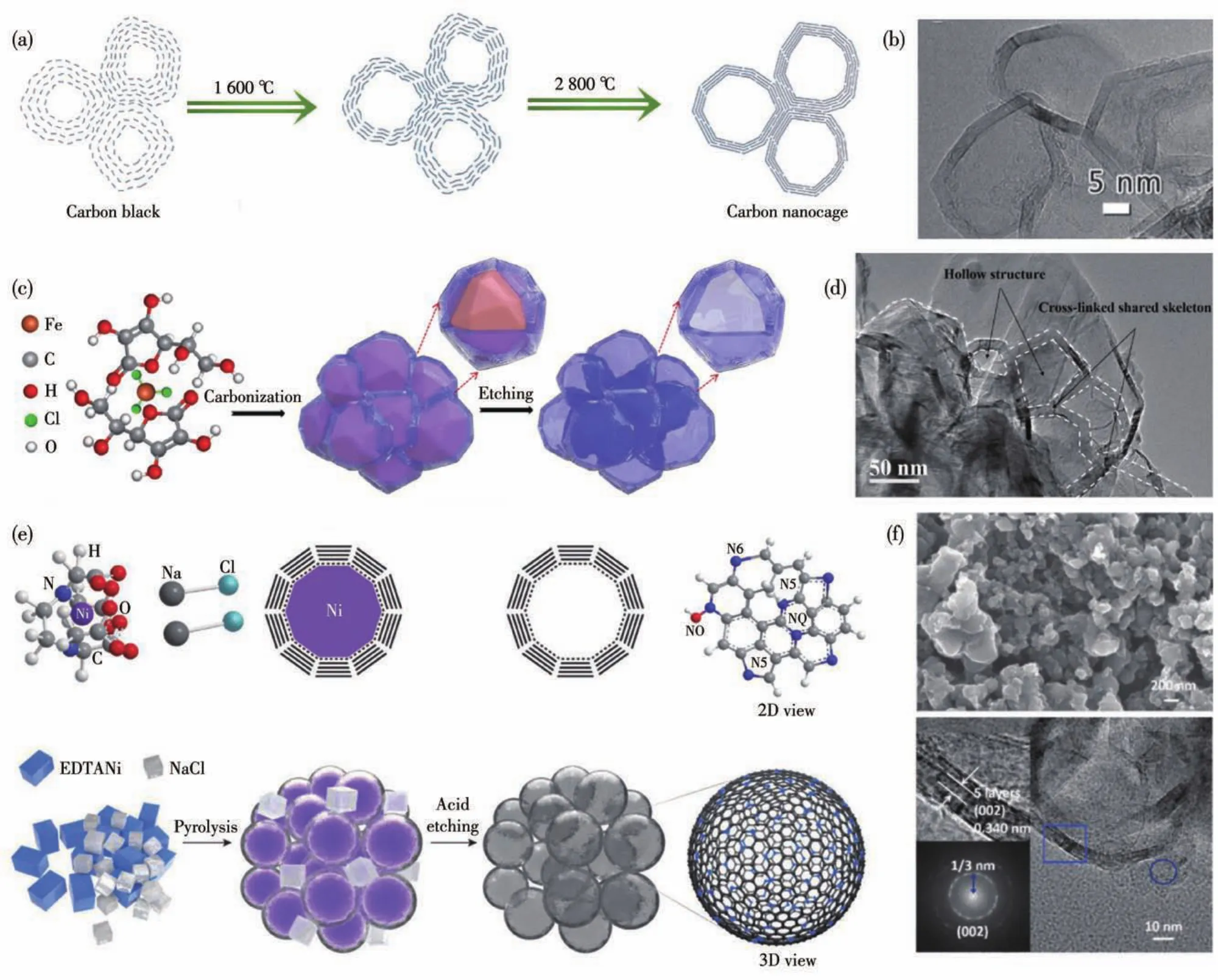

近年来,碳纳米笼作为一类新兴的介孔碳材料受到广泛关注。例如,Hu课题组以氧化镁作为模板,合成了系列介孔碳纳米笼结构,用于电化学能量存储与转换领域,并表现出优异的性能[80]。然而,通过该方法制备的碳纳米笼的石墨化程度较低,而无定形碳向高石墨程度碳的转化通常需要高温或者高压条件,这需要在特定的耐温耐压设备中进行。其中,高温处理是增加碳材料石墨化程度最为常用的方法。如图7a所示,Cao等[81]在惰性气氛中对炭黑依次进行1 600和2 800℃的高温处理,制备了石墨化程度很高的介孔碳笼结构。产物的孔径为15~30 nm,碳层数为10~20(图7b)。将其作为钾离子电池的负极材料时表现出超越石墨的循环稳定性。这是因为在钾离子反复嵌入/脱出过程中,相比于平面层状的石墨结构,笼状的介孔结构具有更好的张力应变能力。通过高温处理所获得的碳材料石墨化程度得以增强,但是生产中所需的设备成本高且反应能耗大,限制了其大范围制备与应用。由此可见,发展高效节能的方法来实现高石墨化程度的介孔碳纳米材料的制备是当前的研究重点。

图7 高温处理法合成石墨化介孔碳的示意图(a)及其TEM照片(b)[81];基于铁催化剂合成石墨化介孔碳的示意图(c)及其TEM照片(d)[82];基于镍催化剂制备石墨化介孔碳的示意图(e)及其TEM照片(f)[83]Fig.7 Schematic illustration of synthesis process of graphitic carbon through high⁃temperature treatment(a)and corresponding TEM image(b)[81];Schematic illustration of synthesis process of graphitic carbon based on iron catalyst(c)and corresponding TEM image(d)[82];Schematic illustration of preparation process of graphitic carbon based on nickel catalyst(e)and corresponding TEM images(f)[83]

石墨烯和碳纳米管是2种典型的低维碳纳米材料,它们凭借独特的结构特征和优异的理化性能而备受关注。基于过渡金属催化剂可以合成高质量(缺陷少且石墨化程度高)的石墨烯和碳纳米管[84⁃86],研究人员设计和发展了各类过渡金属催化剂(如铁、钴、镍、铜等)用于制备新型介孔碳纳米材料。研究表明,所得产物具有很高的石墨化程度,并且该方法有效降低了石墨化所需要的温度(一般低于1 000℃)。Feng等以坏血酸为碳源,通过铁基催化剂合成了石墨化介孔碳材料,产物中的铁物种用盐酸去除(图7c)[82]。从图7d可以得知,产物的孔壁厚度为5~10 nm,呈现出清晰的碳晶格条纹,碳层间距为0.34 nm,对应着石墨材料的(002)晶面。类似地,Alshareef课题组基于镍催化剂实现了介孔碳纳米材料的合成(图7e)[83]。实验中通过改变反应的温度可以调控产物的石墨化程度。研究发现,当温度由600℃升高至800℃,制备的介孔碳具有最好的晶化结构(图7f),更低温度下所得产物中的很多碳原子通过sp3杂化方式参与成键。然而,随石墨化程度的增加,缺陷位点减少,所得介孔碳的比表面积降低(600 ℃:305 m2·g-1,700 ℃:196 m2·g-1,800 ℃:123 m2·g-1)。在实际应用中,往往根据需要调控介孔碳纳米材料的石墨化程度。

引入过渡金属催化剂可以显著提高介孔碳纳米材料的石墨化程度,然而,目前获得的产物中依旧存在如下问题:(1)孔径分布不均匀;(2)碳层数不可控;(3)通常残留大量催化剂颗粒。可见,高质量的石墨化介孔碳材料的合成依旧具有挑战性,仍需更加深入的研究。

4 结论与展望

介孔碳纳米材料表现出多方面突出的理化特性,具体包括:(1)高电导率和比表面积、大量的缺陷结构能够赋予材料充足的活性位点;(2)介孔结构提供畅通的传输通道,加速反应动力学过程;(3)化学修饰性强,通过引入杂原子调节电子结构,进而提升电学性能、润湿性能和吸附性能;还可以与其它活性材料(金属化合物、高分子、有机物等材料)通过化学作用力复合,进而提高电化学性能;(4)出色的热力学和电化学稳定性,提高石墨化程度可以拓宽工作的电压和温度区间。因此,介孔碳纳米材料在电化学能量存储与转换、生物医药、环境等研究领域得到广泛应用。

通过上述总结和评述可知,介孔碳纳米材料在制备方法的发展、结构和组成的调控以及改性研究方面已经取得了很多进展。与此同时,我们也意识到该研究领域依旧面临一些问题。一方面,本文总结到各种制备方法都有着各自的优点和局限性,因此发展普适性的合成方法很重要,同时可以调控材料的结构和组成。今后的研究还应该注重发展大规模制备的方法,以适用于工业化批量生产。在改性研究方面,需要灵活运用活化、杂原子掺杂、缺陷工程和结构复合等策略,来调节介孔碳纳米材料的孔隙、组成和电子结构,进一步提升各方面性能。为了推进介孔碳纳米材料的实际应用进程,还应该深入调查结构-性能之间的构效关系,这需要充分结合实验结果和理论指导。此外,设计具备新型结构和组成的介孔碳纳米材料,探索其合成方法并评估相关性能,是今后的研究热点和重点。

——“有序介孔高分子和碳材料的创制和应用”获2020年度国家自然科学奖一等奖