CO2吞吐技术应用进展

张怿赫,盛家平,2,李情霞,宋 平,陈玉琨,覃建华

(1.中国石油大学(北京)非常规油气科学技术研究院,北京 102249;2.Bob L.Herd Department of Petroleum Engineering,Texas Tech University,Lubbock TX,43111,USA;3.中国石油新疆油田分公司,新疆 克拉玛依 834000)

0 引 言

CO2吞吐是目前重要的提高采收率技术之一,具有效果好、见效快、经济环保、适用性广等优点,被广泛应用于低渗致密、裂缝性、碳酸盐岩、页岩、复杂断块等多种类型油藏中,在稠油油藏中也有大量应用[1-5]。近年来,吉林、苏北、冀东、辽河、新疆、Eagle Ford、Bakken等油田都开展了CO2吞吐室内研究和矿场试验,并取得了良好的应用效果。随着CO2吞吐技术的发展,其应用领域进一步拓展:单井CO2吞吐向井组整体协同吞吐发展;单一CO2吞吐模式向CO2复合吞吐模式发展;传统CO2吞吐方式向超临界CO2吞吐、纳米颗粒辅助CO2吞吐等新技术发展。为促进CO2吞吐技术在油气藏开采中的应用及发展,调研了国内外文献,介绍了CO2吞吐增产原理、CO2吞吐矿场实践与应用技术,通过总结不同类型油藏CO2吞吐矿场实践,分析了CO2吞吐技术在油气藏开采中的应用现状及发展趋势。

1 CO2 吞吐增产机理

CO2吞吐提高采收率的理念被提出后,国内外众多学者通过矿场应用及室内实验对其提高采收率机理开展了大量研究。Haskin等[6]对不同黏度原油开展了CO2吞吐室内实验研究,并对Texas州东部和南部12个油田28口井的矿场试验进行了评估,认为原油膨胀和溶解降黏是提高原油采收率的重要机理。Miller等[7]分析了美国Kentucky州的CO2吞吐矿场试验数据,指出油水相对渗透率的改变、水相流度的降低在增产机理中可能起到重要作用。South Louisiana油藏的CO2吞吐矿场试验中[8],当CO2在储层中的黏度降低时,增产率提高,这表明黏性指进在CO2吞吐过程中具有积极作用,同时发现CO2能够萃取原油中的轻烃组分,从而提高单井产量。Schenewerk等[9]发现CO2吞吐可以显著改变井筒附近的含油饱和度分布并大幅降低采出液中的含水率。Wolcott等[10]研究了构造因素对CO2吞吐效果的影响,结果表明,不同的注气部位会产生不同的重力分异作用,进而影响采收率。Wehner[11]分析了新墨西哥州油藏CO2吞吐试验效果,发现原油膨胀与降黏机制对初始日产油峰值的产生有重要作用,但增油效果持续时间较短,而圈闭气饱和度是导致轻质油藏CO2吞吐继续增油的主要因素。杨胜来等[12]与王守岭等[13]进行了CO2吞吐室内实验,结果表明,原油溶解CO2后可降低油水界面张力,并增加井筒附近地层压力和能量,开井后形成溶解气驱,从而增加单井产量。

上述矿场应用研究为后续的CO2吞吐技术发展奠定了良好基础,也逐渐完善了对CO2吞吐增产机理的认知:①原油降黏与膨胀增能。原油中溶解CO2后会大幅降低黏度,提高其流动性,同时会使原油体积膨胀,增加地层的弹性能量,剩余油脱离或部分脱离地层的束缚变成可动油。②降低液面张力。油水界面张力降低大幅降低了CO2在驱替过程中受到的阻力,达到提高采收率的效果。③轻烃萃取。CO2可以气化和萃取原油中的轻质成分,有利于残余油产出,增加单井产量。④酸化解堵。CO2溶于水后的酸性作用可以消除堵塞,改善地层渗透率。⑤润湿性改变。储层由油湿向水湿转变,从而降低残余油饱和度,提高驱油效果。

一般来说,上述CO2吞吐增产机理在吞吐过程中是同时存在的,但目标油藏的地质特征决定了其中的某一种或几种在驱油过程中起决定作用。对于稠油油藏,Welker[14]与Jha[15]发现,原油黏度降低和体积膨胀是其最主要的增产机理,黏度的降低使得稠油更易流动,体积膨胀后既增加了地层能量,又可以增加孔隙压力,提升原油驱动力,使得残余油更易被采出。同时,研究人员发现:轻烃萃取与油水界面张力的降低同样是稠油油藏CO2吞吐的重要采油机理;在致密油藏中,CO2吞吐技术主要作用机理为膨胀增能、原油降黏、改变裂缝周围的储层渗透率与酸化解堵等,增加并保持地层能量可以有效克服致密油藏在井网压裂衰竭式开采后地层能量下降过快,导致产能递减迅速的问题;在页岩油藏中,注入CO2后的地层水呈弱酸性,可有效缓解黏土膨胀,保持储层稳定性;复杂断块油藏小范围且边界封闭的情况,更有利于在关井期间CO2与原油充分作用,减少气窜,提高CO2利用率,CO2溶于原油通过体积膨胀达到增能的作用,改善了断块油藏因为非均质性强而带来的长期地层能量不能及时补充,产能低的问题,同时根据断块油藏的具体情况,原油降黏、改变渗流能力、重力分异等机理同样为其重要机理;对于裂缝性油藏,则利用了CO2吞吐技术具备的降黏改善流动性、膨胀增能改善非均质性、改变润湿性的机理。

2 CO2吞吐矿场实践

2.1 稠油油藏CO2吞吐矿场应用

稠油油藏具有原油黏度高、流动性差等特点,热采技术是常规开采手段,但随着开采难度的增加,传统的单一开发模式已经逐渐向多元化开发模式转变。CO2吞吐技术的提出最初就是为了解决稠油的提高采收率问题。下面以国内外油田为例,介绍CO2吞吐技术在普通稠油油藏、裂缝性石灰岩稠油油藏、薄层强底水稠油油藏、高孔高渗稠油油藏、特稠油油藏中的应用情况,总结面对的问题与解决办法。

Mohammed-Singh等[16]对Trinidad和Tobago的森林保护区油藏20 a的CO2吞吐生产资料进行了分析,总结了适合CO2吞吐技术的油藏选井标准,其中稠油油藏占了相当的比重。同时指出,提高采收率的效果主要集中在CO2吞吐前3个周期,且增产比与注入CO2的量存在相关性。

Ritchie油田位于美国南部Arkansas州,属典型普通稠油油藏,渗透率为1 184 mD,孔隙度为31%,开展CO2吞吐矿场实践后,单井日产油量由11.00 m3/d增至21.00 m3/d,提高10.00 m3/d,采收率增加12.5个百分点并持续见效,取得了较好的应用效果[17]。

Bati Raman油田位于土耳其东部,属裂缝性石灰岩稠油油藏,原油黏度高。经过室内研究与先导矿场试验分析,确定利用CO2吞吐技术提高采收率。井区为五点式井网,注入7.77×1010m3CO2,实施CO2吞吐技术后,平均单井日产油从之前的3.50 t/d增至5.60 t/d,采收率提高了5.0个百分点,增产效果明显。该研究同时证明了CO2在基质-裂缝间的扩散是裂缝性储层CO2吞吐增产的重要机理[18]。

兴北油田位于苏北盆地,目标油藏为薄层强底水稠油油藏,储层埋深在1 900 m左右,油层厚度为4.70~9.49 m,50 ℃地面脱气原油黏度为14 089.19 mPa·s,于2015年采取降黏剂与CO2吞吐结合的方法开展了4口水平井矿场实践,利用降低抽油泵排量的方法改善底水锥进。日产油量从试验前的0.12~0.45 t/d升至试验后的4.01~12.65 t/d,增幅达30倍;其中,兴北3平2井CO2换油率达0.85,CO2换油率显著提升。先注入的降黏剂既与CO2的降黏效果产生协同作用,又降低了CO2注入时沥青沉淀对油层的伤害[19]。

冀东油田G区块高孔高渗油藏属于典型的边底水稠油油藏,原油黏度为415.00 mPa·s,油层平均深度为1 924 m,厚度为6.30 m,开发模式为反九点井网滚动开发,井距为250 m,优选7口水平井开展了CO2吞吐试验。生产参数显示:单井CO2注入量为1 192 t,5口井措施见效,CO2吞吐一周期后平均单井累计增油为360.04~1 224.84 t,CO2换油率为1.98~3.83,增油效果明显。GP25井为GP11井的邻井,与其形成了低构造水平井(GP11井)吞吐、高构造水平井(GP25井)受效的联合吞吐模式,GP25井井底含油饱和度不断提升,增油效果好于其他井。说明CO2吞吐在稠油油藏的应用中,稠油流动性的提升是其主要增产机理之一,井组联合吞吐方式是提高开发效果的有效方式[20]。

大港油田于2018年至2019年在板桥地区及刘官庄地区共实施CO2吞吐12井次。板桥浅层B14-1区块属于高孔高渗常规稠油油藏,50 ℃地面脱气原油黏度为2 598.00 mPa·s,油藏埋深为1 900~2 400 m,刘官庄地区CL101区块属于特稠油油藏,黏度高达16 800.00 mPa·s(50 ℃),油藏埋深为1 200~1 400 m,在CO2吞吐的基础上采用电加热辅助降黏及水力泵排液工艺。2个区块单井增油平均达到3.4倍,累计增油超过3 000.00 t,含水率降低超过50.0个百分点,其中,CL101H井累计注入847 t CO2,累计产油量为2 473.00 t,CO2吞吐矿场实施效果很好。大港油田矿场应用的成功为CO2吞吐在普通稠油油藏和特稠油藏推广实施积累了经验[21]。

以上矿场实践证明,CO2吞吐在普通稠油油藏、裂缝性石灰岩稠油油藏、薄层强底水稠油油藏、高孔高渗稠油油藏、特稠油油藏中都有较好的应用。但同样存在问题:有些井位于构造低部位靠近边水且含油饱和度低而导致技术失效;因为蜡质、沥青质的含量在稠油中较高,在CO2吞吐矿场实践时很可能会发生固相沉积,对地层造成重复伤害;稠油流动性差,井筒周围含油饱和度过低等。目前,CO2复合吞吐技术逐步得到应用,可有效弥补CO2吞吐技术在稠油油藏应用中的不足之处,扩展CO2吞吐在稠油油藏中的应用范围。

2.2 低渗致密油藏CO2吞吐矿场应用

页岩和致密油藏存在孔隙构造复杂、非均质性强等问题,能量不易补充且有效驱替系统难以形成,导致采收率较低(页岩油采收率一般不到10%),CO2吞吐技术可以增加并保持地层能量且能缓解黏土膨胀,改善储层渗流效果,在提高该类油藏采收率方面拥有巨大潜力。

位于北美的Bakeen页岩储层是美国致密油藏的典型代表,Wei等[22]对Bakeen储层30 a生产资料分析显示,实施CO2吞吐后采收率提高了2.5~9.4个百分点,这充分说明在致密油藏实施该技术是完全可行的。同时通过数值模拟研究说明,CO2扩散系数和CO2注入速度是影响增产效果的重要因素。

蒲玉娥等[23]在三塘湖油田马46井区优选4口井进行CO2吞吐技术矿场试验。50 ℃地面脱气原油黏度为121.00~1 616.00 mPa·s,油藏埋深为760~1 580 m,油层厚度为7.00~13.00 m,试验后湖220井和马北103井由原来的无产能提高至日产油为1.00 m3/d和0.60 m3/d;马46井和牛东101井平均日产油分别提高至0.74 m3/d和1.50 m3/d。CO2吞吐矿场试验取得了一定效果,但日产油量并未达到预期。分析存在以下问题:储层供给不足且物性差、原油黏度高;地层温度偏低,导致CO2溶解量和原油流动性降低,且易使液态CO2汽化造成储层冷伤害;CO2吞吐实施时间晚,错过了其最佳实施时机,降低了吞吐效果。

大庆扶余特低渗透油藏的原油黏度为7.02 mPa·s,油藏埋深为1 700~2 500 m,油层厚度为4.00~12.00 m,在大规模水平井体积压裂改造的前提下,优选YP1-7井开展了水平井CO2吞吐矿场实践,同时以室内注气溶胀实验及定量表征人工裂缝数值模拟方法为依据,进行了CO2吞吐参数优化。闷井40 d后开井,日产油量为6.30 t/d,CO2累计注入量为9 900 t,累计增油量为1 194.00 t,采收率提高了1.8个百分点。实验结果同时证实,由于压裂后裂缝情况复杂,无法达到CO2混相的程度,裂缝周围的储层渗透率改变是CO2吞吐增产的主要机理之一[24]。

七棵树油田储层低渗致密且原油黏度低,埋深平均为2 100 m,平均油层厚度为6.60 m。试验井位于松辽盆地东南隆起区SW10区块,井距小于200 m,投产方式为压裂投产(压裂6段),2018年为提高采收率,开展单井CO2吞吐先导试验。试验一井CO2累计注入量为514 t,试验二井CO2累计注入量为507 t,2口井均以80.00 t/d速度注入,试验一井闷井17 d,试验二井闷井20 d,开井后试验一井日产油由CO2吞吐前的2.50 t/d增至6.20 t/d,接近初始值的2.5倍,截至2019年8月该井仍处于有效期,阶段累计增油420.00 t,CO2换油率为0.82,吞吐效果较好。该矿场试验在施工工艺上进行了优化:提前注入表面活性剂段塞,降低表面张力,原油流动更加容易;CO2连续注入,防止压力波动过大;通过热洗防止储层冷伤害。通过施工工艺优化有效提升了CO2吞吐增油效果[25]。

以上室内研究及矿场实践表明,对于低渗致密油藏,CO2吞吐的确是一个行之有效的方法,但仍存在问题:中国大部分低渗致密油藏具有较强的非均质性,且部分储层发育天然裂缝,而开采该类油藏又大多需要人工压裂,提高了裂缝系统的复杂性,很容易造成CO2气窜;对于中国大部分的低渗油藏,CO2最小混相压力过高,CO2很难与地层原油进行混相,影响了增产效果。如何更好地解决上述问题是未来需要研究的方向(减少气窜影响;非混相向混相、近混相方向发展)。

2.3 复杂断块油藏CO2吞吐矿场应用

复杂断块油藏具有构造复杂、断裂系统发育、储层非均质性强、原油性质差异大的特点,且断块与断块之间很难有效连通,边界封闭,开采难度大。刘炳官[26]通过数值模拟优化了CO2吞吐注入速度、注入量等参数,并进行了矿场试验,证实CO2吞吐技术可以有效开发断块油藏。张国强等[27]通过对CO2吞吐时近井地带压力与油层饱和度的分析,阐述了CO2吞吐后含油饱和度上升的机理,为该技术的应用提供了理论依据。

CO2吞吐技术在冀东油田被广泛应用。高尚堡、南堡、老爷庙等油田先后开展了CO2吞吐矿场试验[28-29]。高尚堡浅层断块油藏位于南堡凹陷高尚堡构造北部,36口井进行CO2吞吐现场试验,并采用FF-1缓蚀剂防腐措施和不动管柱操作流程,平均单井产油量由1.72 t/d增至4.88 t/d,涨幅近2倍,含水率由95.0%降至51.5%,控水效果显著。

南堡油田为渤海湾盆地典型的复杂断块油藏,断块零碎且含油面积小,储层具有高孔高渗、胶结疏松、生产过程中易出砂的特点,采取选择性堵剂与CO2吞吐联合工艺开采方式。高浅北区油藏原油黏度较高,埋深为1 700~1 900 m,实施水平井CO2吞吐84井次,主要集中于Ng6小层,油层厚度为6.00 m,单井平均增油量为598.00~734.00 t,单井平均有效期为151~286 d。在稠油小断块实施CO2吞吐14井次,单井平均有效期达到163 d,有效率为92.9%,平均增油量为673.00 t。

老爷庙油田浅层断块油藏为河流相沉积,原油黏度低,生产现状呈现“两低一高”特点,即地质储量采油速度低、采出程度低、含水率高,调剖与动态调控效果不佳。为解决上述问题,进行CO2吞吐矿场试验,共实施CO2吞吐54井次,有效48井次,有效率为90.0%,单井平均增油量为325.00 t[28]。其中,典型井M28-P4井油层厚度为8.00 m,设计CO2吞吐半径为8 m,CO2注入量为270 t,首轮吞吐增油1 436.00 t。

苏北复杂断块油田位于苏北盆地,具有“碎、深、小、低、薄”的特点,储层物性差、非均质性强,很难形成有效的开发井网。油田地质储量丰度低且动用程度差,已开发的油田采出程度较低,仅为14.4%。苏北地区拥有丰富的CO2资源,有利于开展CO2吞吐矿场试验。针对以上情况,先后开展12井次的CO2吞吐试验,累计增油10 724.00 t,平均CO2换油率为2.39,经济效益与增油效果具佳。苏115井位于草舍油田草北断块,该断块属于中高渗小断块油藏,油藏深度为2 700 m左右,油层厚度为9.40 m,地层原油黏度为16.98 mPa·s。实施CO2吞吐后,日产油为1.60 t/d,CO2换油率为3.98,累计增油量为2 753.00 t。祝2井采取压裂加CO2复合吞吐工艺,且为了避免油藏污染未使用顶替液与前置液,开展现场试验后,平均日产油为2.30 t/d,累计增油量为1 006.00 t,CO2换油率达2.07,效果良好[30]。

上述矿场试验说明:在CO2吞吐实施过程中,应防止边水突进过快,避免重力分异影响,尽量避开油层薄且水淹严重的区块;选择的目标井应远离油水边界,且位于构造的较高部位;同时还应研究新技术来解决断块油藏层间干扰严重的问题。

2.4 裂缝性油藏CO2吞吐矿场应用

碳酸盐岩油藏天然裂缝发育且含有大量溶洞,油层非均质性强,生产中面临初期产油递减快、稳产难度大、自然产能低、衰竭式开发采收率低的问题。利用CO2吞吐技术膨胀增能改善储层非均质性、改变润湿性的特点可以有效解决该类油藏面临的问题。

Torabi[31]等利用裂缝性油藏岩心进行了CO2吞吐室内研究,利用单裂缝-基质物理模型和数值模拟证实了该技术可有效提高采收率,且当注入的CO2达到近混相时,开发效果好。当注入压力远高于最小混相压力时,开发效果并没有明显提升,应合理控制注入压力。

黄琴等[32]对CO2吞吐技术在裂缝性油藏中的应用展开了研究,结果表明:在各个参数中,基质渗透率的影响较小;当混相时裂缝性轻质油藏的开发效果非常好,裂缝性高渗油藏CO2吞吐效果要好于低渗油藏。

新疆准噶尔盆地某油藏属于石炭系火山岩油藏,油层中部埋深为3 062 m,50 ℃地面脱气原油黏度为11.32 mPa·s,孔隙类型主要为溶蚀裂缝与溶蚀孔。2018年9月对2口油井实施CO2吞吐矿场试验。a井为直井,CO2注入量为506 t,闷井40 d,措施后平均日产油为1.30 t/d,累计产油量为396.00 t,CO2换油率为0.78。b井为水平井,水平段长度为500 m,裸眼分隔器+压裂完井,CO2注入量为701 t,闷井48 d,措施后日平均产油为3.30 t/d,累计产油量为944.00 t,CO2换油率为1.35。矿场试验数据表明:井间干扰较小、裂缝平面连通性差的火山岩油藏CO2吞吐增产效果较好,可获得较高的CO2换油率,且水平井的效果要优于直井[33]。

由于裂缝性油藏的局限性,目前的技术还难以将CO2吞吐普适性地应用于该类油藏。通过系统研究CO2吞吐技术在裂缝性油藏中的增产机理与特征,了解不同裂缝状态下的CO2扩散规律,是裂缝性油藏CO2吞吐技术下步研究方向。

3 发展方向

目前CO2吞吐技术发展呈现多元化趋势,单井CO2吞吐向井组CO2吞吐发展;单一吞吐模式向复合吞吐模式发展;传统方式向新技术发展。

3.1 CO2复合吞吐

3.1.1 CO2与N2复合吞吐

在CO2吞吐工艺长期应用过程中,井筒腐蚀等问题是不可避免的,CO2与N2复合吞吐是解决该问题的方法之一。N2来源广、经济性高,且性能稳定,是很好的增能介质。与CO2相比,其增能、助排和重力驱动等作用较为明显,但膨胀降黏的能力较弱。为探明CO2与N2复合吞吐作用机理,众多学者开展了CO2与N2复合气体提高采收率的可行性实验研究。

Seomoon[34]、Li等[35]对CO2与N2复合吞吐的影响因素与复合比例进行了研究,结果证实,CO2与N2具有很好的协同作用,可充分发挥N2的增能作用与CO2膨胀降黏的优势,并提高CO2的注入能力,但国外将上述研究大多应用于煤层气,缺少油藏应用的案例。

近年来,中国学者对该技术在油藏中的应用展开了研究。苏伟等[36]以塔河奥陶系海相碳酸盐岩油田为研究目标进行了CO2与N2复合吞吐室内实验,实验压力设置为35 MPa,回压为10 MPa,闷井2 d,吞吐周期为1周期。为模拟底水锥进,开井后恒定产液速度生产的同时以3 mL/min速度注入底水。当注入比为1∶1时,N2先于CO2注入的吞吐效果要好于先注CO2再注N2,这是因为CO2的注入会使近井地带原油黏度降低,流动性增强,之后注入的N2很容易扩散至油藏深部,N2的增能特性无法充分发挥,造成气顶能量减弱,降低了CO2与N2的协同效应。

冀东油田G区块[37]为常规稠油油藏,进行了CO2与N2复合吞吐的物理模拟实验,CO2与N2以2∶1比例注入时增油效果接近于纯CO2吞吐。室内实验研究表明:虽然N2的存在降低了CO2的溶解降黏能力,但N2的增能作用可以实现对增油效果的补偿,且具有更好的经济收益;CO2与N2复合吞吐可以有效利用气体间的协同作用并提高换油率,N2应先于CO2注入,当复合气体中N2所占比例过高时,会降低CO2的溶解降黏作用,且影响程度要高于N2本身的增能作用,导致CO2与N2复合吞吐整体增油效果变差。综上所述,采取CO2与N2复合吞吐提高采收率时,应以溶解降黏作用为主增能作用为辅,充分发挥N2的增能作用和经济特性。

3.1.2 CO2与化学剂复合吞吐

CO2与降黏剂在原油降黏方面有很好的协同作用,其原因是降黏剂可以降低原油黏度,使CO2更易进入地层孔隙,CO2的携带作用可使降黏剂进入油层深处,扩大原油黏度的降低范围。因此,CO2与降黏剂复合吞吐在补充地层压力和降低原油黏度方面有较好的效果。

陶磊等[38]对郑411稠油油田CO2与降黏剂复合吞吐矿场试验进行了研究,发现当CO2与降黏剂复合应用时,不论是破乳能力还是降黏能力都要优于二者单独作用时的效果,原油的流动性大幅上升,提高了采收率,且降黏效果和原油的含水率成正比关系。

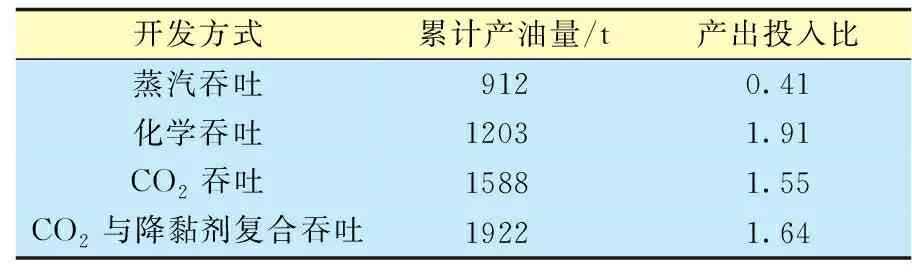

陈家庄油田373块[39]为特稠油油藏,储层物性好,前期采用蒸汽吞吐开发,随蒸汽吞吐周期增加开发效果逐渐变差,决定采用CO2与降黏剂复合吞吐技术提高生产效果。表1对比了不同开发方式的生产效果,可以看出,蒸汽吞吐后转CO2与降黏剂复合吞吐开发方式,4个周期后累计产油量达到1 922.00 t,产出投入比为1.64,生产效果要优于蒸汽吞吐、化学吞吐和CO2吞吐。

表1 陈家庄油田373块不同开发方式效果对比

上述研究结果表明:CO2与降黏剂复合吞吐技术在稠油油藏的应用效果较好;值得注意的是CO2与降黏剂复合吞吐的产出投入比为1.64,要略低于化学吞吐的1.91。因此,提高CO2与降黏剂复合吞吐的经济性是下步研究方向。

对于页岩油藏,实验研究证明,CO2与表面活性剂复合吞吐可以有效提高采收率[40-42]。Zhang等[43]在不同压力下,利用完成CO2吞吐实验的岩心进行表面活性剂自吸实验。实验结果表明:表面活性剂使Eagle Ford页岩试样的润湿性由亲油转变为亲水,界面张力从31 mN/m降至6 mN/m;实验最终采收率为57.6%,其中,表面活性剂辅助自吸作用提高采收率8.6个百分点,且与CO2吞吐相比,采取复合吞吐开采效率大幅提升。分开注入CO2和表面活性剂可以更清楚区分两者对于提高采收率的贡献,实验证实2种方法采出原油的组成是不同的,即表面活性剂与CO2提高采收率的机理不同,烃类中的较重组分是在表面活性剂的改变润湿性与降低表面张力作用下采出的。

3.1.3 CO2与泡沫复合吞吐

泡沫通过封堵裂缝及高渗条带,促使CO2进入低渗层,扩大CO2吞吐的波及体积,返排时由于地层压力下降,CO2会形成泡沫水流改善流度,进而改善低渗透油田的开发效果。

1958年,Bond等[44]提出向油藏中注入CO2与泡沫体系以改善CO2注入过程中的气窜和波及效率低的问题。Hoefner等[45]通过观察CO2与泡沫体系在矿场实践中的应用,证实了该体系的有效性。Ma等[46]通过油藏数值模拟与室内实验研究了影响泡沫稳定性的因素,为矿场应用提供了技术支持。

于春涛等[47]利用人造贝雷岩心来模拟吉林油田低渗油藏情况,先以2.0 mL/min的速率水驱至岩心内部原油不再产出,然后进行CO2吞吐实验至岩心原油不再产出,最后将CO2与泡沫溶液以0.2 mL/min的速度注入进行复合吞吐,3次实验的采收率结果分别为44.5%、57.1%、68.7%。实验结果证实,泡沫具有良好的封堵能力,通过抑制气窜和水淹可提高裂缝性低渗透岩心的采收率。通过室内实验筛选出YQY-1发泡体系,确定了最佳配方为1 t CO2与1 m3泡沫混合,并开展单周期CO2与泡沫复合吞吐矿场试验。生产数据显示,CO2与泡沫复合吞吐与CO2吞吐对比,产液量大幅提升,采收率提高了11.6个百分点。说明对于低渗透高含水油田,CO2与泡沫复合吞吐具有更好的控水增产效果。

3.2 CO2协同吞吐

CO2协同吞吐即一口或多口井实施CO2吞吐、多口井受效的组合式CO2吞吐方法。通过整体注气,可以扩大CO2在地层内的波及面积并充分发挥协同作用,有效动用井间剩余油,从而改善开发效果。

冀东油田通过室内实验研究了CO2协同吞吐增产机理。实验结果表明,CO2协同吞吐增产机理为膨胀增能、通过重力分离使部分气体运移至高部位提高波及范围等,大地层倾角和一定的非均质性是形成协同效应的有利条件。CO2协同吞吐既可以在构造低部位的井注入CO2,通过能量补充有效地控制边水的侵入,也可选择在构造低、高部位的井中同时注入CO2,来更好地动用高部位的剩余油,实现增油效果。冀东油田水平井组实验中,低构造部位的井和高构造部位井CO2注入比为7∶1,可采出约997.8 t原油[48]。

苏北盆地JN油田为低渗断块油藏,对J2-2HF井和J1-1HF井组实施CO2协同吞吐措施,措施后,有5口井见效,累计注入CO2为1 500 t,累计增油量为1 681.00 t,换油率为1.12。试验证实在封闭的小断块油藏,利用CO2协同吞吐可以弥补裂缝带来的气窜影响[49]。

3.3 超临界CO2吞吐

CO2的注入能力较差,很难在致密油藏中应用。超临界CO2具有良好的扩散性能,表面张力近似为0,且对非极性有机物具有非常好的溶解性,是致密油藏提高采收率有效技术之一。

国内外众多学者通过室内实验研究了超临界CO2吞吐提高采收率机理。Zhang等[50]发现超临界CO2、盐水和岩石的相互作用可以改善致密储层的连通性,可以提高油藏采收率。Tang等[51]通过数值模拟研究证实:超临界CO2从裂缝向基质的扩散是致密油藏增产的主导因素,扩散速率依赖于岩石基质的渗透率;当注入的CO2可以与原油相溶时,超临界CO2吞吐是一种有效的致密储层开采方法,且对轻质油效果最佳。张越琪等[52]以鄂尔多斯盆地致密油藏为研究对象,利用数值模拟方法对超临界CO2吞吐影响参数进行了研究。结果表明:CO2注入相态对开发效果影响大;衰竭压力是影响转注时机的重要因素;N2辅助保压可以提高超临界CO2吞吐的采收率。上述室内研究证实,超临界CO2吞吐可以有效改善致密油藏的开发效果且具有巨大应用潜力。

3.4 纳米颗粒辅助CO2吞吐

纳米颗粒具有比表面积小的特点,低浓度的纳米颗粒就能够在储层内有效发挥降低界面张力等作用,近年来被应用于石油与天然气领域。Zheng等[53]分析了纳米颗粒、CO2注入量、浸泡时间等因素对提高CO2吞吐采收率的影响。结果表明:纳米颗粒和CO2共同注入后,单井产油量增加一倍,增油效果持续时间明显延长(大于526 d),采收率显著提高,含水率下降;纳米颗粒能降低水与油的界面张力,使岩石润湿性发生转变,有利于采油,且纳米颗粒和CO2注入量越大,浸泡时间适当延长,采收率越高。研究成果证实了纳米颗粒辅助CO2吞吐的可行性。值得注意的是,纳米颗粒在高温高盐和极端pH值环境中往往是不稳定的,且大多数的有机介质较为昂贵,因此,纳米颗粒的稳定性与使用成本是必须考虑的因素。理想的纳米颗粒应具有成本低、颗粒直径小、性质稳定的特点。对纳米材料表面进行改性处理,以克服该技术在矿场应用时面临的困难是下步研究方向。

4 结 论

(1) 总结了近年来CO2吞吐技术应用进展,对不同类型油藏的矿场应用案例进行了分析,并对比了各类CO2吞吐技术的优缺点。

(2) 国内外矿场试验的回顾与分析表明,CO2吞吐技术是一种高效、经济、环保、适用性广的提高采收率技术。目前大部分矿场试验项目分布在稠油油藏、复杂断块油藏中,而在致密性、裂缝性油藏中应用较少,超临界CO2吞吐技术为致密油藏提供了新的提高采收率思路。

(3) 除单一CO2吞吐模式外,复合吞吐是应用范围最广的CO2吞吐技术。N2的保压增能,化学剂的降黏、改变润湿性、降低界面张力等作用,都使得CO2吞吐更加高效。纳米颗粒辅助CO2吞吐技术由于纳米颗粒稳定性和经济性问题,应用仍然存在一定的局限,需要进一步研究并通过矿场应用证实其实用性,这些将会是今后的发展趋势和研究方向。