结构用高频焊接薄壁H型钢的研发

张红田

(新疆八钢钢管有限责任公司)

前言

高频焊薄壁H型钢主要应用于工业和民用建筑、高铁、地铁、体育场馆、展馆等领域。1993年我国从国外引进第一条高频焊H型钢生产线,并为国产高频焊接H型钢颁布了国家建筑行业标准。高频焊接H型钢以其优异的断面抗弯扭性能、灵活多样的生产方式、较低的生产成本等优势,在钢结构行业领域的应用愈发广泛。我国高频焊接H型钢经过20年多的市场开拓与发展,由1998年的年消费量2万t到2020年约90万t,呈高速增长趋势。一般认为,当H型钢的断面模数超过10000,或断面为轻型薄壁时,高频焊接生产H型钢比热轧等其他方式生产H型钢更具优势[1]。热轧H型钢生产成本比高频焊接H型钢高约1倍,人工组立焊接H型钢比高频焊接H型钢高约3倍;高频焊接H型钢性能满足大部分使用需求,且规格品种更为丰富。

高频焊接H型钢主要用于厂房工业建筑和轻钢民用建筑中。工业厂房建筑主要用在檩条、次钢结构和抗风柱中。按新疆地区每年钢结构工程量60万t测算,高频焊接H型钢占钢结构用钢的8%,其年市场容量约为4.8万t。采用钢结构来建设轻钢民用建筑,由于大部分建筑材料可重复回收使用,是一种绿色环保的建筑方式。国内各级地方政府也出台相应的政策推广使用这种新型建筑方式,鼓励用于富民安居工程、城镇保障性住房、公租房、棚户区改造和其他公共民用设施,预计高频焊H型钢在疆内每年的需求量约10万t。结合市场需求及八钢钢管产线工艺及装备条件,开发了高频焊薄壁H型钢。

1 开发高频焊接H型钢的条件

1.1 工艺产线及产品规格

高频焊接H型钢生产线生产线总长约132m,布置在一座24m×154m的厂房内,设计年产能4万t,其产品规格见表1,生产工艺流程见图1。

表1 高频焊接H型钢产品规格

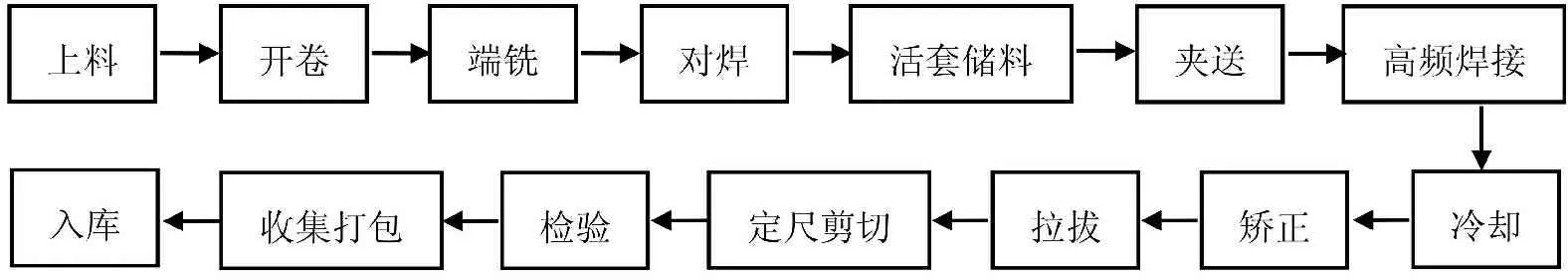

图1 高频焊接H型钢生产工艺流程

1.2 主要设备

高频焊接H型钢生产线由上料机构、活套、焊机、拉拔机、剪切机和收集装置组成,主要设备见表2。

表2 高频焊接H型钢生产线主要设备表

1.3 生产工艺

高频焊接H型钢的生产工艺流程:上料→开卷→端铣→活套储料→夹送→高频焊接→矫正→拉拔→定尺剪切→检验→整理→收集打包→入库

2 主要生产工艺

高频焊接H型钢生产的主要工序为上料、活套储料、高频焊接、矫正拉拔、定尺剪切和收集打包等。根据生产线特点,分为前道、中道和后道工序。

2.1 前道生产工艺

前道即为材料准备阶段,主要功能是为生产高频焊接H型钢提供符合要求的、连续的钢带。前道技术工艺分轻载和重载:当钢带厚度小于或等于6mm时,可采用轻载工艺,钢带经活套穿过;当钢带厚度大于6mm时,采用重载工艺,钢带不经过活套。

2.2 中道生产工艺

中道是高频焊接H型钢的主要生产阶段,将三根钢带组装焊接成H形并按定尺要求剪切,成为H型钢产品。中道可分为焊接成形、在线矫正、定尺剪切三个工序。

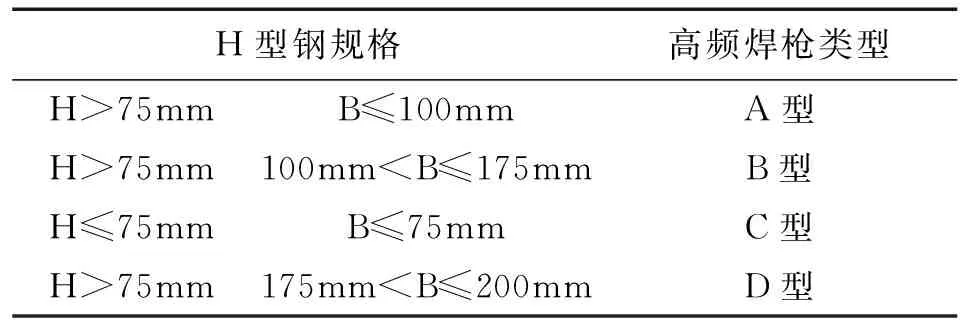

(1)焊接成型工序。采用高频焊机将钢带组装焊接成H型钢。高频焊机焊枪根据H型钢规格不同有ABCD四种形式(表3),并根据壁厚,按图2选择合适的工艺图表,在不同生产速度下匹配适宜的焊机电压。

表3 高频焊机焊枪类型表

a.腹板2.3~3.0mm焊接工艺图 b.腹板3.2~4.0mm焊接工艺图

c.腹板4.0~5.0mm焊接工艺图 d.腹板5.0~6.0mm焊接工艺图

e.腹板6.0~7.0mm焊接工艺图 f.腹板7.0~8.0mm焊接工艺图图2 不同腹板厚度的焊接工艺图

(2)在线矫正工序。在线矫正工序包括两个环节:一是通过对翼缘板的适量挤压延伸,达到矫正H型钢的弯曲、拱曲和扭曲的目的;二是对H型钢生产线提供主动力。该工序使用的主要设备包括翼缘矫正机和拉矫机。对翼缘挤压矫正的原则是“哪条边弯曲,则挤压哪条边”。

(3)定尺剪切工序。定尺剪切工序的作用是按照顾客的要求,将H型钢剪切至所需要的长度。定尺剪切工序所使用的主要设备为剪切机,剪切备件的使用原则:对于常用规格,按工艺规程选择剪切模板,并配套选用剪切模窗、剪切模座、及剪切横梁;对于非标准规格,尽量采用专用模板进行剪切,并配套采用剪切模窗、剪切模座和剪切横梁;根据剪切模板选择合适的垫块,保证垫块上平面与剪切模座上平面在同一水平面上。

2.3 后道生产工艺

后道是高频焊接H型钢的检验、整理、收集阶段,是生产线最后的阶段。各工序的产品质量均在后道得到反映,在后道工序设置后道质量控制点,对H型钢外形质量、焊接质量均进行必要检测。对检测出的外形不合格的H型钢(如弯曲、拱曲、扭曲、翼缘倾斜等缺陷)进行离线矫正,可采用机械矫正和火焰矫正;对于由于高频焊机停机或故障所造成的局部未焊处,可采用手工电弧焊进行补焊。矫正或补焊后需进行再检验方可入库。

3 产品检验检测

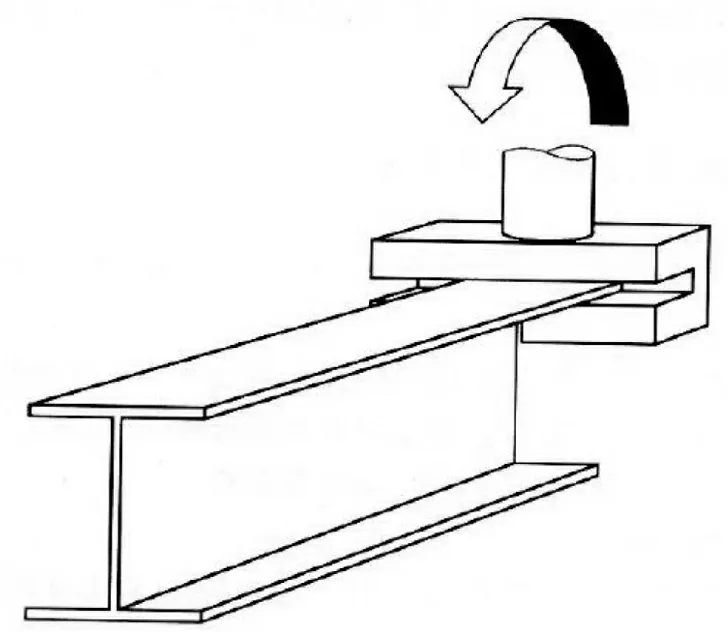

依据JG/T 137-2007《结构用高频焊接薄壁H型钢》标准检验成品高频焊接H型钢。主要检测原料化学成分、成品力学性能、型号及截面特性、外形尺寸、表面质量等指标。其中重要的是需按标准制作专用剥离试验工具,对H型钢焊缝处进行剥离试验,剥离试验断口位于非焊缝处判定为合格产品。图3是剥离试验工具试验的示意图,图4为剥离试验实物。

图3 高频焊接H型钢剥离试验示意图[2]

4 关键工序技术要点

(1)前道工序中,根据不同的翼板厚度,制定了轻载和重载两种生产方式。同时增设了上料小车的安全附件,更新了头尾对焊焊机,完善了立式活套中的带钢纠偏装置,制定了带卷上料开卷、头尾对焊、立式活套储料、带钢平整等工艺技术规程。

(2)中道工序是该产品生产的核心工序,该工序生产中,对高频焊接、翼缘矫正、拉矫和液压定尺剪切等工序进行了重点研究。主要改进和优化措施有:利用现有厂房的立面空间,将高频焊机的电源系统和冷却系统布置进行了优化;重新设计了焊后冷却装置;对液压定尺剪切机的模具和模座进行了优化设计,对液压控制系统进了改造;最终形成了完整的中道工艺技术参数。

(3)在后道工序设置了成品质量控制点,制作了剥离试验装置,对H型钢外形质量、焊接质量均进行必要的检查和监督。

5 结束语

八钢钢管产线研发的高频焊接薄壁H型钢经自检和第三方检验,符合JG/T 137-2007《结构用高频焊接薄壁H型钢》的要求,生产出了符合标准的高频焊接H型钢产品,填补了新疆和西北空白。试制期间,形成了完整的工艺规程、关键控制点和内控质量标准。

在高频焊接薄壁H型钢市场推广过程中,还存在一定难度,如用户对高频焊接薄壁H型钢的认知情况不足,设计院设计该类产品时没有相应的规范和软件支撑,装配式钢结构建筑全寿命周期的绿色生产情况仍未得到广泛认可等。笔者认为,随着国家推广钢结构建筑政策和金融支撑政策的出台,高频焊接H型钢会得市场认可,并得到广泛应用。