220t铸造起重机端梁开裂原因分析及处理方案

李红熙

(新疆德勤互力工业技术有限公司)

1 问题的提出

八钢公司炼钢厂120t转炉产线精炼跨(E-F 跨)安装了1#、2#、3#220/63/25t行车。其中,1# 220/63/20t行车于2005年7月投入使用,1#220/62/20t行车原设计主起升起重能力为200t,于2008年10月升级改造为220t行车;2# 220/63/20t行车于2007年10月投入使用;3#220t/63/20t行车于2008年7月投入使用。以上3部铸造起重机主要承担二炼钢120t转炉精炼钢水的倒运和吊运,上连铸机回转平台作业,作为重要钢水罐吊运起重机,其运转频率高。自2019年以来1#、2# 220t冶金铸造起重机频繁出现端梁钢结构母材开裂的现象,开裂部位主要集中在端梁与副梁连接部位,且开裂焊缝长度达到400mm以上,存在端梁断裂的开裂风险,虽经多次焊补处理,处理效果不理想,未彻底解决端梁开裂的隐患。

为此,结合现场实际情况对起重机端梁的受力情况进行分析,针对存在的设备隐患制定解决方案。

2 现状调查及分析

该铸造起重机采用四梁四轨双小车结构,主梁与副梁之间采用4处铰接连接结构形式。由主、副小车、桥架、大车运行机构、小车运行机构、 220t龙门吊具、吊钩装置,司机室装置、附属钢结构和电气设备等构成。起重机端梁在起重机钢结构中起到连接行车主梁,保持起重机钢结构整体矩形框架结构稳定运行的作用。将主梁自重、小车自重、载荷重量传递至对应的支承轮组上,再通过轨道将承载传递到行车轨道梁上。在起重机运行中,主要承受拉压应力及副起升机构承载及卸载后的弯曲变形应力,受力情况较为复杂。

2.1 现状调查

2019年6月发现2#220t行车端梁开裂隐患,同年11月14日利用同步检修,行车制造厂售后服务技术人员对2#220t行车端梁裂缝进行了焊接处理。

处理完毕投入使用,2020年2月初点检此部位处于正常状态。2020年2月24日点检员在做复产前准备、隐患排查时发现2#220t行车转炉侧端梁产生三条焊缝裂纹,均为贯穿性裂纹,并且有延展现象。端梁母材及焊缝裂纹主要集中发生在端梁与副梁连接过渡部位,依据设备制造厂家出具的处理方案未能彻底消除端梁母材及焊缝开裂的的隐患,因此对端梁进行测量及受力分析,以制定针对性的解决方案。

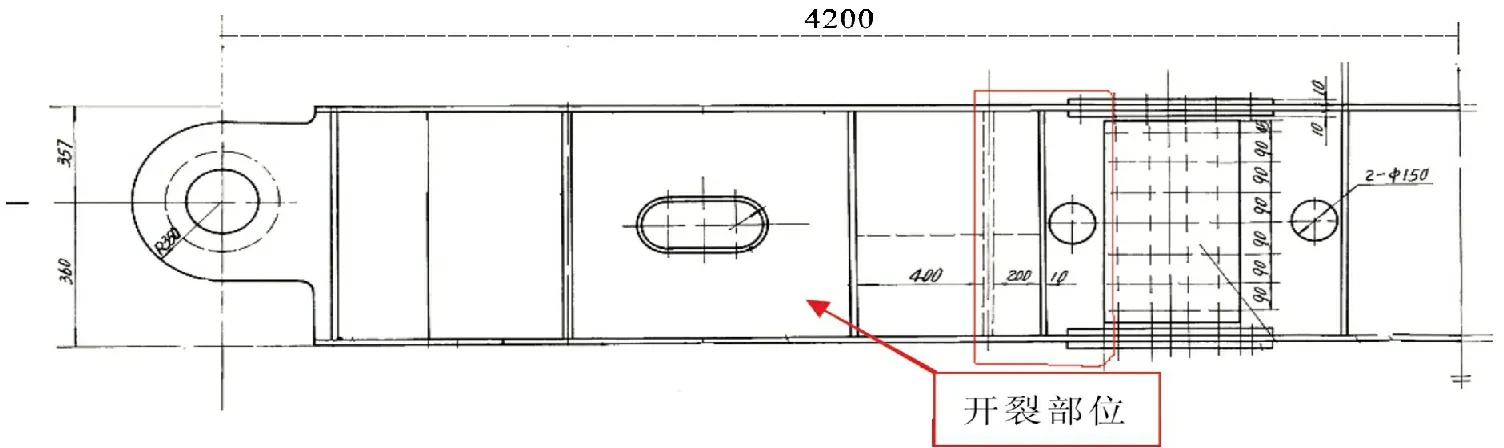

图1所示为端梁四分之一结构部分,其中通过2处连接板将一侧端梁连接成整体。端梁钢板材质为Q345-B,端梁结构件钢板厚度16mm,发生开裂的端梁部位均在端梁与副主梁连接过渡部位,共计4处。

图1 2#220t行车端梁开裂部位示意图

2.2 原因分析

鉴于以上情况,结合已采取的措施对端梁开裂的原因进行追溯:

(1)自2019年2月26日起,值班电工每班跟踪监测2#220t行车空载运行4个大车电动机的运行电流并记录,未见异常,排除4角驱动不同步原因造成的行车桥架运行过程中的扭动对桥架造成的损伤(检查记录略)。

(2)在端梁腹板及上翼缘板开裂部位左右各200mm范围内,打磨钢板母材表面油漆,采用超声检测(UT),检测结果显示端梁北侧上部钢板存在内部裂纹缺陷,外侧腹板手孔下部有247mm裂纹,其余部位检测无质量缺陷,母材存在疲劳裂纹缺陷。

(3)端梁的水平度测量检查。在同一轨道梁、同一根轨道上,以轨道梁上平面为基准对端梁下平面进行测量,数据如2所示。

图2 2#220t行车 端梁高度差测量值

测量结果显示,轨道梁北侧高,南侧低,最大差值15mm,且端梁有上下起伏现象,认为是端梁制造出厂时存在的制造误差。

(4)使用水准仪测量端梁上平面标高,同样显示北侧高、南侧低的情况,数据如图3所示。

图3 2#220t行车端梁内外侧水平度差测量值

测量结果显示,起重机端梁水平度存在偏差,内外侧最大差值12mm,长度方向最大差值12mm,严重超出±2mm制造标准,且端梁存在向内倾斜现象,因此判定起重机端梁制造出厂存在制造误差。

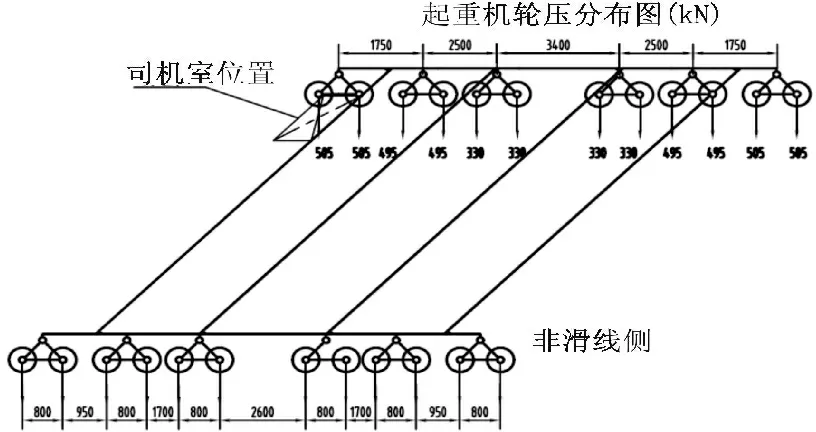

综合测量结果,并结合起重机轮压分布图进行受力分析,见图4。

图4 2#220t起重机轮压分布图

起重机轮压分布显示,起重机最大轮压505kN,最小轮压330kN,其中最大轮压505kN主要作用于主梁8组支承轮组上;最小轮压330kN主要作用于副梁4组支承轮组上。端梁一侧产生最大轮压一般发生副小车位于主梁两侧极限位置且吊运满载情况下发生。

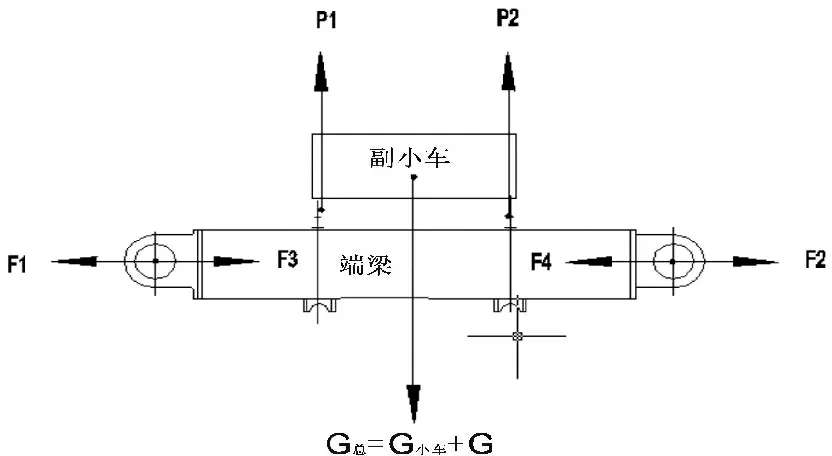

起重机正常运行状态下,起重机端梁可以看成是一个拉、压杆件,4角大车驱动电机同步的情况下,水平方向F1、F2、F3、F4相互作用,作用力很小,忽略不计,只有在两侧电机驱动不同步的情况下,端梁承受较大的拉、压应力。同时副梁将小车自重、主梁自重、载荷重量通过端梁下方的2组支承轮组传递至轨道梁,承受主梁向内侧的较大弯矩,同时承受载荷垂直向下的正压力及轮组的方向支承力(大小相等,方向相反)。

图5 2#220t起重机端梁受力分析

为了保证轮压均衡,行车设计的端梁铰接连接结构,内部的椭圆形衬套长轴垂直方向具备一定的补偿量,可以平衡因轨道不平或起重机制造误差度造成的一侧轮压超值的情况,即端梁结构可以随着轨道在标准范围内垂直方向上下起伏运行,以满足一侧12组车轮组的轮压平衡。

原设计端梁铰接轴孔椭圆形轴套的补偿量只有±5mm,现场实测,通过端梁的长度方向水平度的检查发现端梁两端存在15mm的高低差(北高南低),大于铰接轴套±5mm最大补偿量,高低差值造成轮压不均,端梁的受力情况发生变化,在端梁开裂部位产生较大的弯矩,造成载荷垂直向下的正压力大于轮组的垂直向上方向的支承力,因此,端梁不但承受载荷传递作用,而且产生了较大的弯矩,长期运行,在运行过程中振动冲击及交变应力的反复作用下,最终产生疲劳断裂,是造成端梁开裂的主要原因。

3 解决方案

通过分析,结合日常维修制度,制定解决方案。

(1)制定专项施工方案对精炼跨行车轨道进行一次全面测量,利用检修停机时间,对轨道进行检修,调整轨距,并对部分轨道进行焊接处理,将轨道高低差控制在轨道±2mm安装标准范围内,消除轨道的不平度对起重机运行钢结构的冲击。

(2)对端梁经常性疲劳开裂部位的进行局部切除更换,重新制作钢结构端梁,进行现场切割、拼接、焊接,4处端梁外侧加装“回”形加强板,增强新旧端梁的连接强度,端梁切除、更换安装如图6所示。

图6 起重机端梁更换装配焊接图

(3)改进设计端梁铰接部位轴孔的补偿量,将原椭圆形轴套长轴±5mm调整至±10mm,消除行车端梁制造误差及轨道水平度误差对行车端梁处产生的附加弯矩,从根本上消除端梁承受较大弯矩的受力状态,使端梁在行车正常运行过程中只承受原设计拉压应力。

4 实施效果

通过对端梁母材开裂的原因分析,制定了针对性的端梁局部更换专项施工技术方案,经现场新预制端梁更换在线使用验证,消除了端梁频繁开裂的事故隐患;通过改进设计加大椭圆形轴套垂直方向的衬套的补偿量,消除了行车端梁出厂的制造误差及轨道水平度误差造成的端梁消除端梁承受较大弯矩的受力状态,使行车端梁的受力状态达到原设计要求,达到了原设计要求,此次端梁修复设计方案达到了预期效果。