基于两阶段解耦的可变功能机械模块划分研究

黄 华, 邓益民

基于两阶段解耦的可变功能机械模块划分研究

黄 华1, 邓益民2*

(1.宁波大学 机械工程与力学学院, 浙江 宁波 315211; 2.浙江省零件轧制成形技术研究重点实验室, 浙江 宁波 315211)

可变功能机械是一类多功能集成的机械产品, 较适合于采用模块化设计方法. 但是, 这类产品的每个功能都有相应的私有构件与之对应, 除此之外还有一定数量的共享构件, 造成各功能(相应地各客户需求)间存在不同程度的耦合性, 因此传统的单纯解决构件间耦合的模块划分方法存在困难. 为解决这一问题, 本文提出通过分阶段解耦的方法实现可变功能机械的模块划分, 其中第一阶段通过引入客户需求设计结构矩阵, 将与产品功能相关的客户需求先进行解耦, 以此解决单一解耦方式无法解决客户需求耦合的问题; 第二阶段通过引入需求结构关联矩阵与构件设计结构矩阵, 根据构件内部的关联关系进行结构解耦, 获得模块内部高耦合、模块之间低耦合的模块划分方案. 在此基础上, 通过引入模块化指数的评判标准, 解决产品模块聚合度和模块间耦合度相背离的问题, 实现了多种模块划分方案的选优. 最后通过一个多功能电钻案例来验证这一两阶段解耦模块划分方法的可行性.

可变功能; 客户需求; 两阶段解耦; 模块划分

模块化方法是一种将复杂系统分解为可管理模块的设计方法, 在机械、电子、软件等产品的开发上都有广泛应用. 模块化产品是指通过组合不同模块来实现整体功能的机器、组件或部件[1]. 二十世纪初期, Alexander提出了模块化的概念, 即通过对产品结构的分解来形成模块, 通过模块的组合形成新的产品, 以此降低设计的复杂度[2]. 随着模块化设计的广泛应用, 其为产品带来的优势也越来越明显. 例如, 通过仅更换部分产品模块, 可以以较低的成本实现产品的更新换代; 通过将产品结构的设计分解, 形成若干个相互影响较小的设计模块, 可以实现产品的并行设计, 提高设计效率等. 可变功能机械作为构件数量较多, 结构较为复杂的产品, 其设计研发相较于传统的机械产品, 周期较长, 难度较大. 将模块化设计的理念融入可变功能机械的设计中, 可以提高可变功能机械的设计效率, 减小产品设计的复杂度.

模块化方法的关键是合理划分模块, 而划分模块的最高原则是发掘各模块间的独立性, 也就是说, 将相互间耦合性较高的结构构件划分到同一个模块中, 而隶属于不同模块的结构构件间应该维持较低的耦合性, 乃至于完全独立. 十九世纪八十年代, Steward引入了设计结构矩阵(Design Structure Matrix, DSM)作为基于矩阵的信息流分析框架[3]. Eppinger等人进一步发展了Steward的DSM, 提出了应用DSM的运算实现对矩阵元素重排序的方法[4]. DSM可以用来对产品结构构件间的关联关系以矩阵形式加以表达. 以此为基础, 通过改变矩阵的行列关系, 可以降低设计中的结构耦合性, 从而实现模块划分.

对可变功能机械而言, 由于其产品结构中存在共享构件, 即多个功能共同使用的构件, 相较于传统机械, 其结构耦合性较高, 因此模块划分难度更大. 此外, 可变功能机械是一个多功能集成的产品, 其面对的客户需求相较于一般的机械产品会更多更复杂. 对这类产品进行模块划分, 不仅要发掘结构构件间的独立性, 也就是结构解耦, 同时也需要尽可能地发掘客户需求间的独立性, 将具有较高耦合性的客户需求划分到同一模块中. 这是因为, 可变功能机械在使用中需要在不同功能间进行切换, 这就意味着需要经常进行相关构件的拆装. 耦合性较高的客户需求意味着它们之间存在着更高的关联性, 因此往往需要频繁进行相应产品功能的切换. 将它们划分到同一模块中可以避免在实际使用时频繁地拆装构件, 从而提高产品的使用便捷性和效率. 现有的DSM方法虽然可以解决产品结构的耦合性问题, 但缺少针对客户需求耦合性的研究.

针对上述情况, 本文提出了两阶段解耦方法: 首先通过第一阶段解耦, 解除可变功能机械不同客户需求之间的耦合性, 保持解耦后相关功能之间的独立性; 随之在第二阶段, 进一步解除产品组成构件间的耦合关系. 通过两阶段解耦, 可以得到功能层低耦合、模块间低耦合、模块内部高耦合的模块划分方案. 最后, 再通过建立模块划分的评价标准, 筛选获得最优的模块划分方案.

1 DSM构建与聚类

1.1 DSM构建

为了实现上述的两阶段解耦, 本文采用Smith、Eppinger等提出的数字化的设计结构矩阵[5], 其中的数值大小反映了相应设计元素(即客户需求或产品构件)间的关联关系情况. 在产品构件关联性方面, 既有物理结构上的关联关系, 也有能量传递上的关联关系[6]. 唐敦兵等[7]将这些关联分为以下4类:

(1)空间关联(): 两个元素通过物理空间进行关联.

(2)物料关联(): 两个元素通过物料进行关联.

(3)能量联系(): 两个元素之间存在能量的传递.

(4)信息联系(): 两个元素之间存在信号的传递.

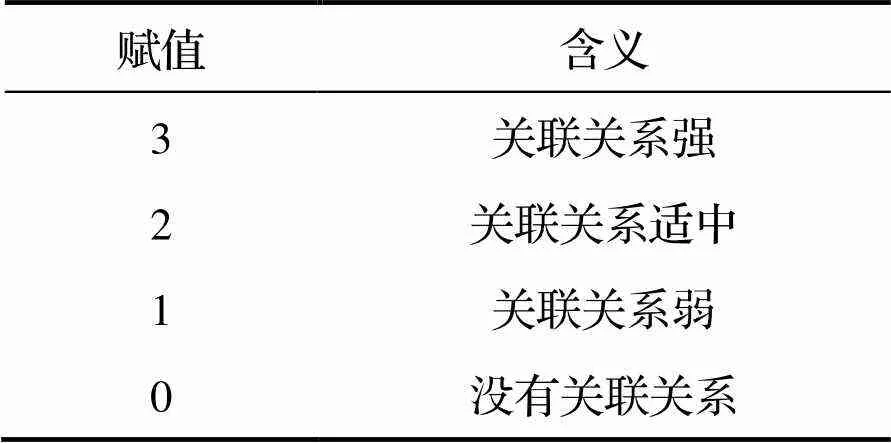

本文以此为基础, 根据各关联关系的强弱, 按照表1赋予关联关系的数值.

表1 关联关系赋值

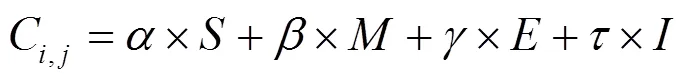

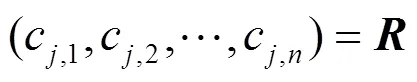

综合上述4种关联关系的赋值, 可以获得表示不同设计元素之间关联关系强弱的最终数值,

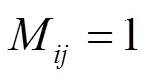

根据一个元素所在行与所在列中其他元素的数值大小, 可以将DSM的矩阵元素分为BUS元素、单一元素以及一般元素. BUS元素指所在行或所在列中各元素的数值均较大(至少不为0), 这类元素类似于计算机接口技术中“BUS”(总线)的定义[8]. 与此相反, 若某元素所在行和所在列的其他元素数值均为0, 则该元素称为单一元素. 除了BUS元素和单一元素外的其他元素则称为一般元素.

1.2 DSM元素聚类

对DSM矩阵元素进行聚类, 聚类后形成的模块相对独立, 模块之间的耦合关系降低. 这样可以将元素之间的关联关系锁定在模块内部, 有利于减少产品开发过程中不同模块之间的相互影响, 实现并行开发, 提高开发效率. DSM聚类是通过改变矩阵中元素的相对位置来实现的. 具体的变换方式可以分行变换和列变换.

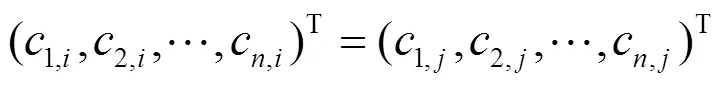

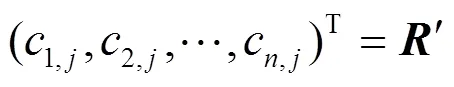

(1)列变换[9]:

(2)行变换[9]:

对DSM进行聚类可以分为以下4步:

(1)剥离单一元素. 由于单一元素与其他元素的关联性很小, 因此对模块聚类的结果影响很小. 矩阵中单一元素的存在会增加矩阵的复杂性, 增加矩阵聚类的难度, 因此在矩阵聚类前需要剥离单一元素. 待聚类完成, 将单一元素添加到行列的最前方.

(3)变换BUS元素. 将BUS元素移动到行列元素的最后面, 由于BUS元素和其他元素关联性强, 加入其他模块会增加模块之间的耦合性, 因此BUS元素单独成模块.

(4)进行模块划分. 将处理后的DSM分为若干个合理的模块, 尽量保证一般元素都包含在模块里, 划分的模块数量也需适中.

上述方法获得的聚类结果将DSM元素根据元素之间的关系强弱划分为若干个模块, 同时保持模块之间较低的耦合关系.

2 面向客户需求的第一阶段解耦

产品模块化开发, 有助于客户在后期根据自己的需求升级产品的部分模块, 降低设备整体更新换代的成本. 因此, 需求与需求之间的耦合性越低, 产品升级、改造的潜力越大[10]. 可变功能机械需承担用户更多的需求, 每个需求都依赖相应的构件, 因此, 对需求进行解耦更加有助于对构件的模块划分.

理论上, 需求划分得越明确, 每个需求之间的独立性越高, 对产品进行模块划分更容易. 换句话说, 一个需求对应一个模块最为简单、直接. 但是, 现实中某些需求相互之间存在密切的关系, 这些需求不能随意剥离, 一个需求的实现依赖于另一个需求. 例如, 对于一个轻量化的折叠椅, 较轻的重量需求和较大的承重需求是两个独立的需求; 但是, 较轻的重量是在满足较大的承重基础上实现的, 较轻的重量需求不能离开较大的承重需求. 这也说明了对需求进行解耦, 形成需求模块有其必要性.

为此, 本文首先对概念阶段的客户需求进行初步归类, 减小归类后需求(相当于需求模块)之间的耦合关系, 此即谓“第一阶段解耦”, 具体过程如下:

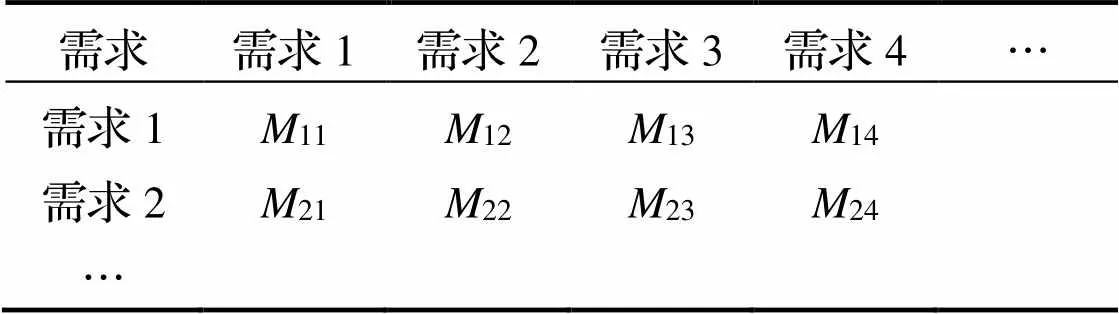

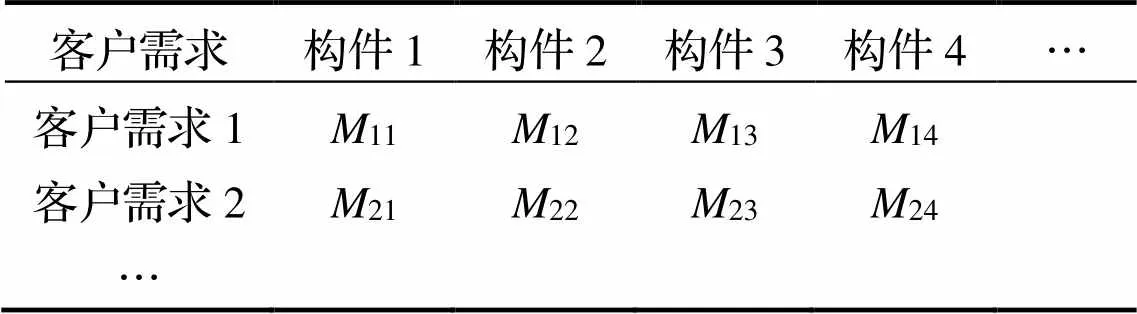

表2 客户需求DSM

第二步, 对需求DSM进行聚类操作, 使非零元素向对角线靠近, 形成对角化的矩阵. 划分后形成若干个非零元素聚集的小集合. 这些集合是对存在耦合性的各需求的模块化. 通过这一过程, 大部分对立的需求被放在了不同的集合, 而相互依赖的需求被放在了同一个集合. 对于可变功能机械来说, 通过这些需求集合实现相应需求的组合, 可以减少实际使用中因为功能切换所导致的频繁的构件拆装, 提高用户的使用便捷性. 相对地, 通过对互斥的功能进行隔离, 可以减少因组合这些功能而造成的不需要功能的不必要使用.

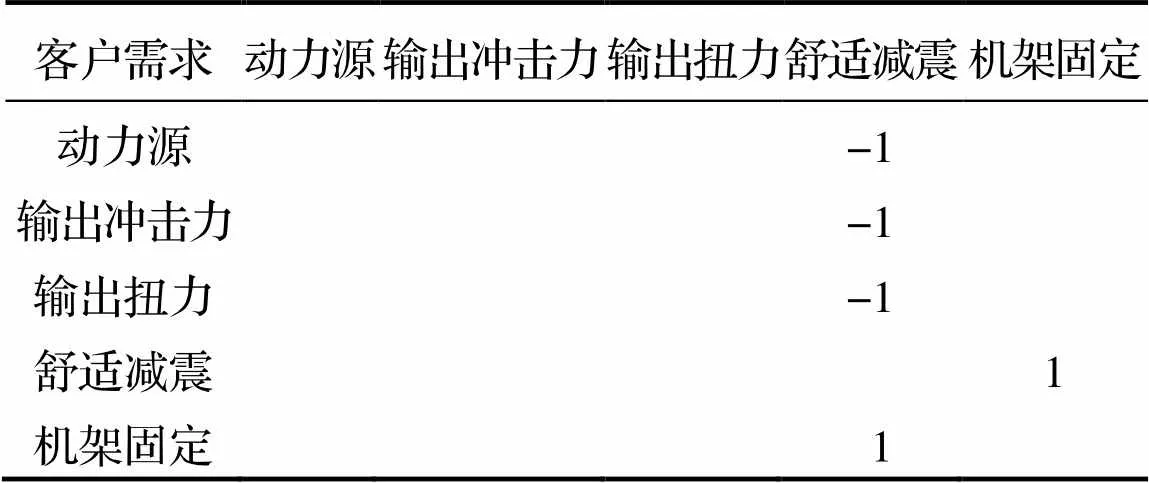

3 面向构件关系的第二阶段解耦

通过上述的需求解耦, 可以获得若干个需求集合, 每个需求集合包含一个或多个客户需求. 这些需求集合仅仅实现了需求模块化, 最终运用到产品的设计中还需要将客户需求和产品结构进行关联, 以完成下一步的结构模块化工作, 也就是第二阶段解耦. 这一阶段包括以下几个步骤:

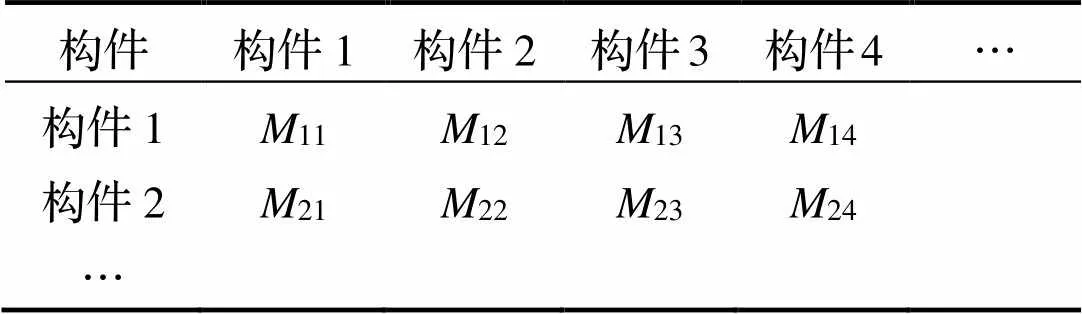

表3 需求结构关联矩阵

第二步, 基于第一阶段解耦中获得的各需求集合与DSIM矩阵的部分构件的关联关系, 从DSIM矩阵中提取出相应的构件集合, 每个构件集合单独形成DSM (表4), 用以开展构件的模块化.

表4 构件DSM

第三步, 对构建的结构DSM实施聚类操作, 实现构件的模块划分.

区别于传统的模块划分方法, 本文针对各需求集合分别构造结构DSM, 各DSM中的关联关系值(即矩阵元素)分别通过前述的数值型DSM方法计算求得, 再将这些DSM分别进行聚类操作, 将有值元素聚集到对角线附近, 最终获得相应于各需求集合的若干模块.

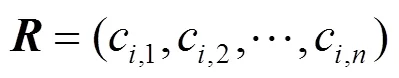

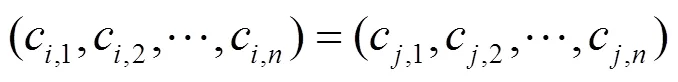

4 聚类评估

采用上述方法对可变功能机械进行模块划分可以获得若干种可行方案, 因此需要对这些方案进行评估, 筛选出最优方案[11]. 对产品进行模块划分是为了获得模块内部高耦合、模块之间低耦合的构件聚合方案, 因此可以使用模块内高耦合、模块间低耦合的标准. 但是, 耦合高低是一种抽象的、定性的评价指标, 无法直接使用. Algeddawy等[12]提出了一种模块化指标来计算最佳模块粒度、度量模块化程度. 谌炎辉等[13]提出了产品模块关联度与聚合度的相关定义. 综合以上两种观点, 本文使用模块平均聚合度、平均耦合度作为可变功能机械模块划分的评价指标.

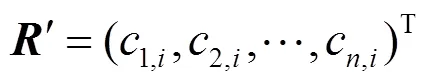

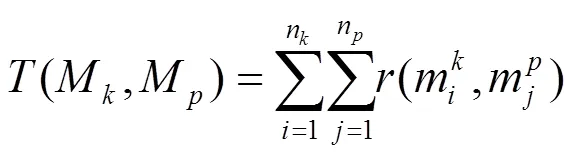

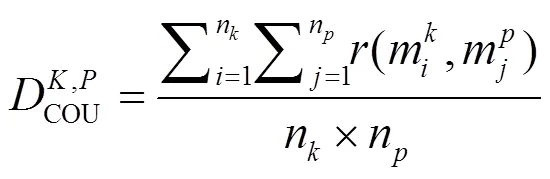

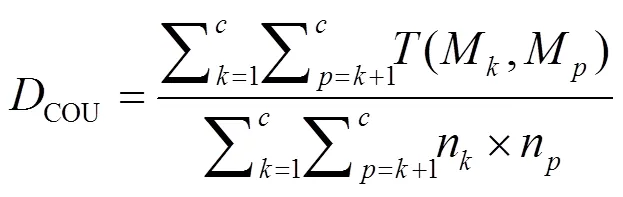

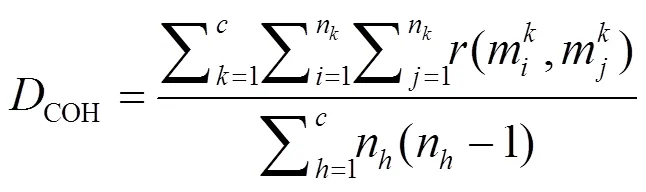

将拥有个构件的产品划分为个模块, 模块M和构件M的平均耦合度可由以下公式求得[14]:

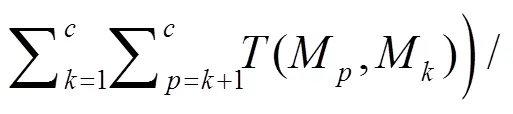

由于DSM通常为非对称矩阵, 即COU(1,4)和COU(4,1)关联度不一致, 产品的平均耦合度为[14]:

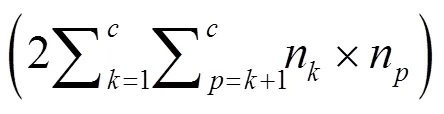

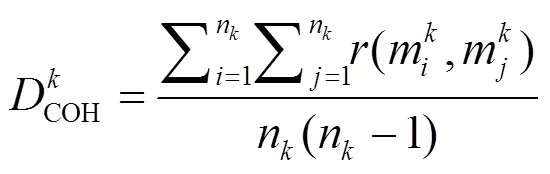

模块平均聚合度由所有模块内部所有元素的关联值之和求得[14]:

产品的平均聚合度为[14]:

模块划分的聚合度越大、耦合度越小, 模块划分方案越符合要求[15]. 因此, 可以建立模块化指数, 综合考虑聚合度和耦合度的关系. 模块化指数也可以用于出现模块划分方案耦合度和聚合度两者同向的情况, 即耦合度大聚合度也大的情况, 拓展模块化的使用范围. 模块化指数的计算式为:

通过上述模块平均耦合度、模块平均聚合度以及模块化指数的计算, 可以定量地给出模块划分方案的评价指标, 筛选出最佳的划分方案. 根据式(10), 模块化指数越大, 模块划分方案越符合要求.

5 案例研究

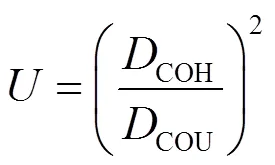

本节通过对多功能电钻的模块划分案例进行研究来验证上述基于两阶段解耦的模块化方法的可行性. 多功能电钻是一种常用的工具, 集成了电钻、电镐两种功能, 客户通过功能转换开关选择需要的功能. 电钻依靠电机带动钻头来做旋转运动, 主要承担螺丝拆卸、打孔等工作; 电镐利用电机带动气缸的连杆做往复运动, 气缸内的撞击块冲撞镐头, 输出冲击力, 其主要承担拆卸工作. 市面上的多功能电钻结构相似, 基本结构由表5中的构件组成.

表5 多功能电钻构件组成

5.1 第一阶段解耦

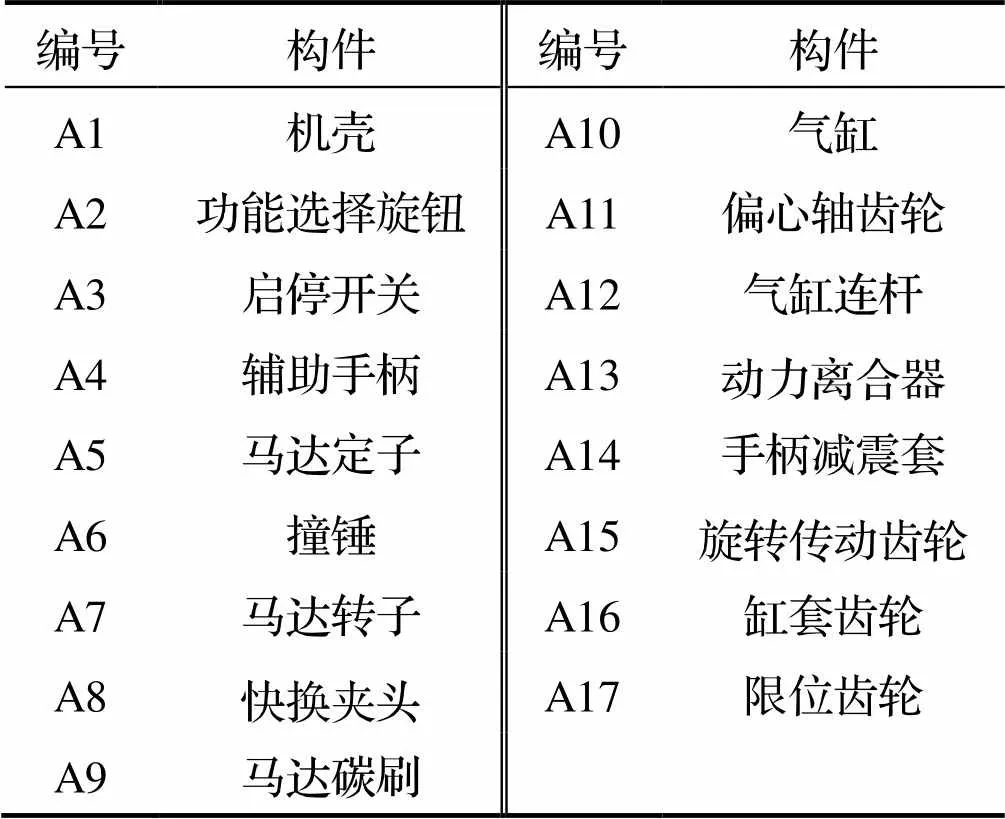

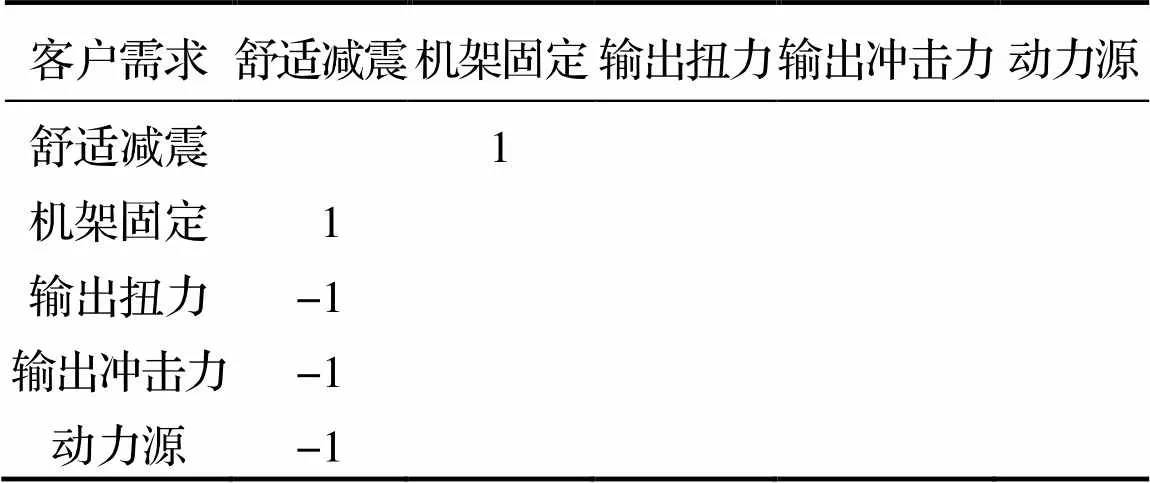

多功能电钻面向客户的基本需求包括了输出扭矩、输出冲击力、动力源、机架固定、舒适减震. 采用本文前述方法, 首先建立客户需求DSM, 见表6.

表6 客户需求DSM

接下来对该DSM进行聚类操作, 聚类结果见表7.

表7 客户需求DSM聚类结果

根据这一聚类结果, 舒适减震和机架固定这两个需求被组合成一个需求集合. 输出扭力、输出冲击和动力源都是与舒适减震相背离的需求, 所以应与舒适减震需求进行隔离. 输出扭力、输出冲击以及动力源这些需求相互之间关联关系较小, 可以作为独立的需求集合. 划分结果符合实际的需求.

5.2 第二阶段解耦

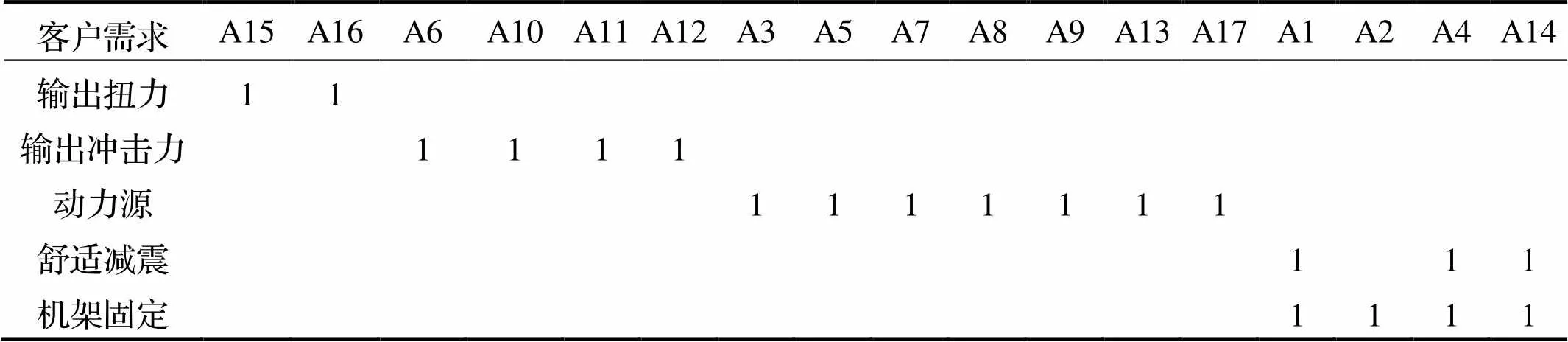

首先建立需求构件关联矩阵, 见表8.

表8 需求构件关联矩阵

接下来, 根据第一阶段解耦所获得的4个需求集合提取需求集合所对应的构件, 形成4个构件集合, 分别是: 集合1(A15、A16)、集合2(A6、A10、A11、A12)、集合3(A3、A5、A7、A8、A9、A13、A17)以及集合4(A1、A2、A4、A14), 其中输出扭力、输出冲击力、动力源分别单独形成结构DSM, 舒适减震和机架固定共同形成一个结构DSM. 这4个结构DSM如图1所示.

图1 需求集合对应的结构DSM

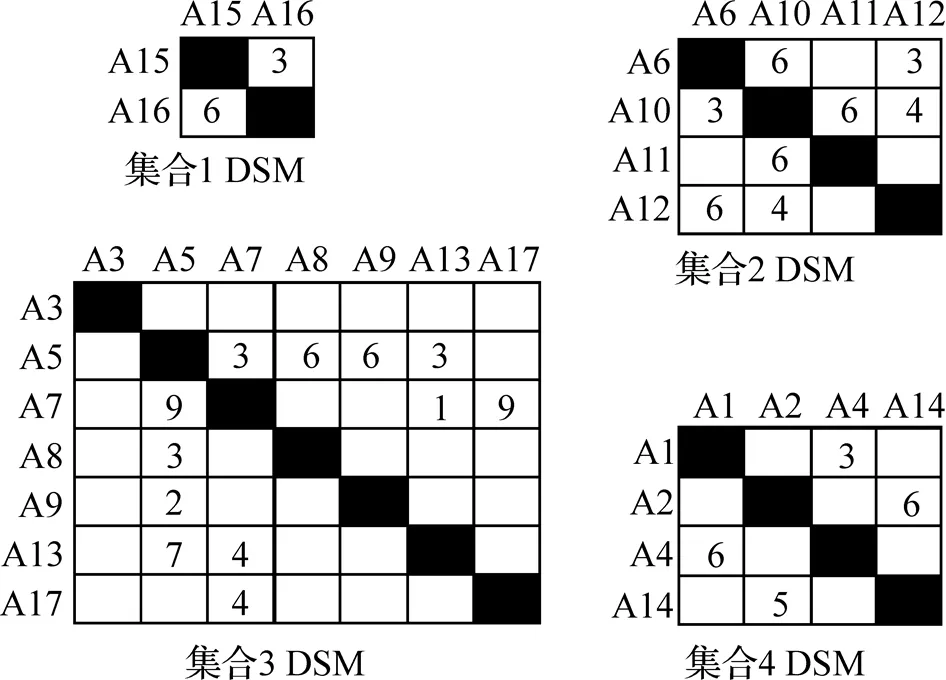

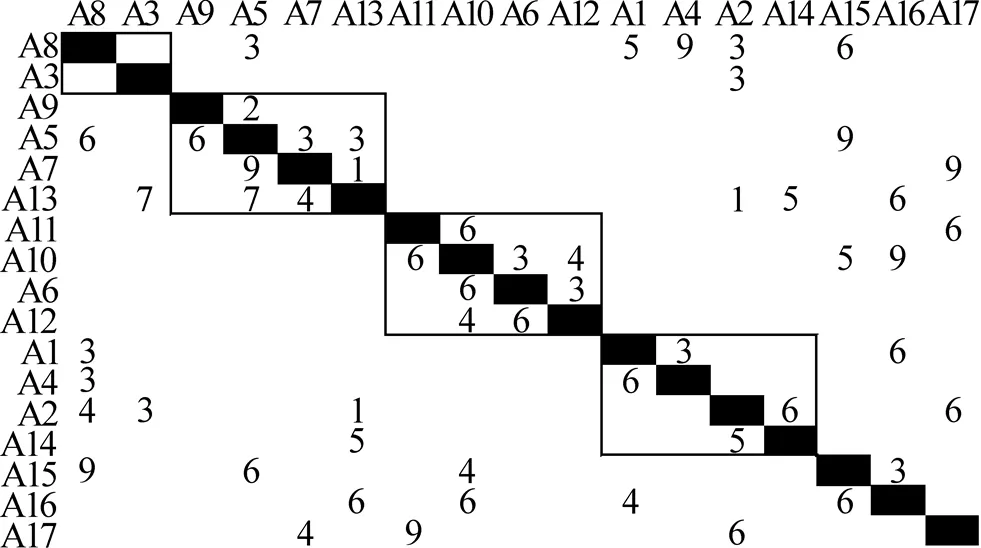

将上述DSM进行聚类, 所获得的模块划分结果并不唯一, 具体包括:

方案一: 模块一(A8、A3), 模块二(A9、A5、A7、A13), 模块三(A11、A10、A6、A12), 模块四(A1、A4、A2、A14), BUS(A15、A16、A17).

方案二: 模块一(A1、A4), 模块二(A2、A14), 模块三(A9、A5、A7、A13), 模块四(A11、A10、A6、A12), 模块五, BUS(A3、A8、A17), 模块六(A15、A16).

方案三: 模块一(A8、A3), 模块二(A9、A5、A7、A13), 模块三(A1、A4、A2、A14), 模块四(A11、A10、A6、A12), 模块五(A15、A16), BUS(A17).

三个方案均符合要求, 因此需要进行定量评价, 筛选最优方案.

按照式(4~10)计算三个模块划分方案的模块平均聚合度、平均耦合度以及模块化指标, 结果如下:

通过数据比较, 方案一的平均耦合度最小, 平均聚合度最大, 模块化指数最大, 是三个方案中最优的方案. 经聚类后, DSM形成的模块划分方案如图2所示.

图2 DSM聚类结果

通过比较聚类前和聚类后的DSM可以发现矩阵的有值单元在聚类后向对角线集中, 这个现象表明矩阵经过相应的聚类后关联关系强的元素聚集在一起, 即耦合度高的构件构成了一个模块. 图中A15、A16、A17和各个模块的关联性都很强, 所以单独作为BUS模块也是合理的. 结合实际的构件进行分析, 马达转子、马达定子、马达碳刷以及动力离合被放在了一个模块, 相当于给多功能电钻提供动力输出的模块; 偏心轴齿轮、气缸、撞锤放进了一个模块, 相当于往复运动的传动模块. 这两个模块的构件分布相对集中, 构件数量较多, 适合集成在一个模块中. 而缸套齿轮、旋转传动齿轮这些构件在设备中的分布较为松散, 与其他构件的关联也比较多, 不适合集成为一个模块. 因此, 上述分析验证了划分模块的合理性.

6 结论

可变功能机械的模块化设计可以提高产品的设计效率、降低产品功能变更设计的复杂度. 传统的模块化方法仅对构件之间的关联关系进行分析来实现构件模块化, 对于可变功能机械这类需求较多的产品, 这样的方法难以化解需求之间的耦合性, 造成不同模块间因为各自对应的客户需求的耦合性而无法实现真正的独立. 本文提出了两阶段解耦的方法, 第一阶段对需求进行分析, 通过需求DSM及其聚类操作实现需求解耦; 第二阶段对各需求集合所对应的构件分别进行分析, 通过结构DSM及其聚类操作解除构件之间的耦合性. 通过分阶段解耦, 实现了可变功能机械的模块化分, 并通过一个多功能电钻的案例验证了此方法的可行性. 事实上, 本文所提出的方法对于非可变功能, 但有较多客户需求(也就是较多功能)且客户需求间存在各种耦合性的机械系统同样适用.

[1] Stone R B, Wood K L, Crawford R H. A heuristic method for identifying modules for product architectures[J]. Design Studies, 2000, 21(1):5-31.

[2] Alexander C. Notes on the Synthesis of Form[M]. Cambridge, MA: Harvard University Press, 1964:3.

[3] 原慧琳. 基于设计结构矩阵(DSM)的业务流程建模与重构的方法研究[D]. 沈阳: 东北大学, 2011.

[4] 杨劲, 吴子燕, 孙树栋. 建筑工程设计过程规划研究[J]. 系统工程理论与实践, 2005, 25(10):125-130.

[5] 高庆萱. 企业信息化环境下产品协同开发流程再造与管理研究[D]. 重庆: 重庆大学, 2009.

[6] 杨春强. 基于Pro/E的无心外圆砂带磨床模块化设计方法研究及应用[D]. 重庆: 重庆大学, 2011.

[7] 唐敦兵, 李东波, 张世琪. 模具并行设计过程的结构化建模研究[J]. 系统仿真学报, 2000, 12(2):105-107; 154.

[8] Sharman D M, Yassine A A. Characterizing complex product architectures[J]. Systems Engineering, 2004, 7(1): 35-60.

[9] 刘建刚. 并行工程中产品结构和开发过程集成管理关键技术研究[D]. 南京: 南京航空航天大学, 2006.

[10] 林枫. 简图页软件验证中的数据耦合与控制耦合分析[J]. 工业控制计算机, 2014, 27(7):107-109; 112.

[11] 吴小萍, 陈秀方. 线路方案灰色优选模型及其应用研究[J]. 系统工程理论与实践, 2002, 22(7):101-105.

[12] Algeddawy T, Elmaraghy H. Optimum granularity level of modular product design architecture[J]. CIRP Annals, 2013, 62(1):151-154.

[13] 谌炎辉, 周德俭, 袁海英, 等. 复杂产品的最小最大划分模块化方法[J]. 计算机集成制造系统, 2012, 18(1):9- 14.

[14] 殷文卫. 基于SolidWorks二次开发的机电产品模块化设计研究[D]. 徐州: 中国矿业大学, 2020.

[15] 周开俊, 贡智兵, 童一飞. 面向再设计的产品模块划分方法[J]. 中国机械工程, 2015, 26(15):2096-2102.

Module formulation for adaptable-function mechanical product design with a dual-stage decoupling approach

Huang Hua1, Deng Yimin2*

( 1.Faculty of Mechanical Engineering & Mechanics, Ningbo University, Ningbo 315211, China; 2.Zhejiang Provincial Key Laboratory of Part Rolling Technology, Ningbo 315211, China )

The adaptable-function mechanical product is a kind of integrated and multi-functional product, hence is comparatively more suited to applying modular design method. However, each function of such product has corresponding private components, together with a certain number of shared components, causing various degrees of coupling between functions, as well as between customer requirements. As such, the traditional method for module formulation, by simply solving the coupling between components, has shown some difficulties. To tackle this problem, a dual-stage decoupling method for the formulation of modules specifically for the adaptable-function mechanical product design is proposed. In the first stage, the customer requirements related to product functions are decoupled by introducing the customer demand DSM (design structure matrix), so as to solve the problem of neglecting the decoupling of customer requirements with the traditional method. In the second stage, by introducing the demand structure incidence matrix and the component DSM, the decoupling of structural components is accomplished by exploiting the internal correlation relationship of components, and the module formulation schemes with high coupling within modules and low coupling between modules are obtained. After that, by introducing the evaluation standard of modularity index, the possible problems caused by the deviation between product module aggregation degree and module coupling degree are solved, and the optimal module formulation scheme is identified. Finally, a multi-functional electric drill case is studied to verify the feasibility of the proposed two-stage decoupling based method for module formulation.

adaptable function; customer demand; dual-stage decoupling; module formulation

TH122

A

1001-5132(2022)01-0068-07

2021−08−15.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(51375246).

黄华(1996-), 男, 浙江杭州人, 在读硕士研究生, 主要研究方向: 机械设计理论与方法. E-mail: 617269946@qq.com

邓益民(1966-), 男, 安徽舒城人, 博士/教授, 主要研究方向: 设计理论与方法、注塑成型与优化. E-mail: dengyimin@nbu.edu.cn

(责任编辑 韩 超)