液氯气化节能技术改造

陈秀原

(广西柳化氯碱有限公司,广西 鹿寨545600)

广西柳化氯碱有限公司(以下简称“柳化氯碱”)的氯碱项目设计为20万t/a烧碱和20万t/a PVC,一期工程10万t/a烧碱和10万t/a PVC于2010年初建成并顺利投产,PVC项目因电石价格过高而PVC价格偏低,亏损严重,于2013年彻底停产。烧碱项目经两次扩大产能,于2019年初形成20万t/a烧碱生产规模。液氯产能从设计初期的4万t/a上升至12.55万t/a。氯气液化岗位每小时生产10~12 m3,日产近400 t液氯。碱氯平衡矛盾一直以来都是氯碱行业中影响产量的主要因素,特别是在PVC项目停产后,这一矛盾就更为突出。在经历烧碱价格因货源紧俏而快速上行,液氯市场则因国内下游需求不振而持续低迷的过程,外加国家对危险化学品运输的严格管控,使企业意识到必须建立化工园区,氯气尽量在园区内消化。

为解决氯碱公司氯碱平衡问题,柳化鹿寨基地积极引进了多家下游耗氯产业链企业,目前有柳州市隆达丰化工科技有限公司(以氯碱公司氯为原料生产10万t/a氯化石蜡)、广西盛亚化工有限公司(以氯碱公司氯为原料生产3万t/a无水三氯化铝)、柳州市天盛化工科技有限公司(以氯碱公司氯为原料生产3万t/a漂白粉)和柳州市柳化泰润新材料有限公司(以氯碱公司氯为原料生产0.5万t/a CPP)4家企业,目前这些企业(除柳化泰润新材料有限公司外)生产运行正常。其中柳州市隆达丰化工科技有限公司、广西盛亚化工有限公司和柳州市柳化泰润新材料有限公司所用氯气需先液化再气化才能使用。

1 氯气及液氯生产工艺

目前公司液氯生产采用低温低压液化法。离子膜电解槽电解出的高温氯气,首先进入洗涤塔底部,氯水泵将氯水送经氯水冷却器,用循环冷却水间接冷却后,由塔上部送入氯水洗涤塔,直接将氯气洗涤冷却。冷却后氯气进入钛管冷却器,用5℃冷冻水间接冷却至12~15℃,钛管冷却器中5℃冷冻水的通量由自动阀控制,确保氯气温度,从钛管冷却器出来的氯气经水雾捕集器分离冷凝水及不洁物后去氯气干燥塔进行干燥。

水雾捕集器分离的冷凝水同钛管冷却器冷凝下来的氯水一起进入氯水洗涤塔循环使用。洗涤塔中的氯水因不断冷凝湿氯气中的水蒸气而增多,为了保持液位而由氯水泵排除一部分氯水去离子膜电解脱氯系统,洗涤塔底部液面高度由自动阀控制。

经捕集器除水雾后,氯气进入氯气干燥塔下部填料段。稀硫酸用稀硫酸循环泵输送,经稀硫酸冷却器用5℃冷冻水间接冷却,降温后自填料段上部进入,循环干燥氯气。填料段硫酸浓度控制在78%~90%,填料段干燥后的氯气继续上升,逐层通过泡罩段被98%的浓硫酸干燥,98%的浓硫酸由浓硫酸高位槽供给进入第一层塔板,经降液管逐步溢流至其他层塔板和填料段,各层塔板内产生的热量由冷却盘管通过5℃冷冻水带走。

干燥塔中的硫酸由于不断吸收氯气中的水分而被稀释,为了保持干燥塔底液位,由稀硫酸循环泵排除一部分稀硫酸去成品罐区待处理,干燥塔底部酸液面高度由自动阀控制。

干燥后氯气经酸雾捕集器将酸雾和不洁物去除后,经氯气压缩机一级叶轮压缩后进入中间冷却器用循环冷却水间接冷却,再进入压缩机二级叶轮压缩后,进入后冷却器用循环冷却水间接冷却后通过氯气分配台分别送往氯化氢合成工段和冷冻分厂液化工段。

由氯压机送来的氯气,进入氯气液化器内与氟利昂热交换进行液化。经氯气液化器冷凝的液氯和含有不凝性气体的废氯气同时进入气液分离器。已冷凝的液氯流入贮槽,含有不凝性气体的尾氯送往氯化氢、氯氢处理岗位进行处理。气液分离器底部液氯定期进行排污,排入排污罐处理。液氯贮槽内的液氯通过屏蔽泵送往下游单位。

2 液氯气化的必要性

化工园区最先引进的耗氯企业是生产3万t/a漂白粉的柳州市天盛化工科技有限公司,该公司使用的氯气从柳化氯碱公司送往液化工段的原氯管上接管,直接使用氯压机送出来的氯气就能产出合格的产品。第二个引进的耗氯企业是生产10万t/a氯化石蜡的柳州市隆达丰化工科技有限公司,该公司最初试产时使用的氯气也是从柳化氯碱公司送往液化工段的原氯管上接管,直接使用氯压机送出来的氯气,但试产一个月后,产品质量一直达不到要求,产品颜色发红致品相不佳。而柳化氯碱生产的液氯送往其他氯化石蜡厂生产的产品都是优等品。经过分析确认氯压机送来的原氯气中含有氯化钠、硫酸钠、有机物、氯化铁、水、硫酸酸雾、氧气和三氯化氮等杂质。而液化后灌装的液氯再气化的氯气纯度可达99.99%,主要是因为氯气液化后经过气液分离器底部沉降大部分含铁和硫酸盐杂质,顶部只分离少量水、酸雾和氧气等杂质。

柳化氯碱公司将液氯气化后再送去试产,并为此建设了液氯气化装置—气化池,液氯贮槽里的液氯由屏蔽泵抽出,经气化池气化后送给氯化石蜡装置试产,结果一次就得到了优质的产品。之后引入园区的广西盛亚化工有限公司和柳州市柳化泰润新材料有限公司对氯气的品质要求更高,所以这几家公司所用氯气都是先将氯压机送出来的氯气液化成液氯,再把液氯气化成氯气使用。

虽然氯气液化后再气化会增加一定的生产成本,但用其他化学或物理方法净化原氯的难度更大且成本更高。

3 液氯气化器及工艺技术改造

3.1 改造前气化器及生产工艺

柳化氯碱冷冻分厂原来建设的液氯气化装置为气化池,液氯气化所需热量由低压蒸汽直接通入加热池子里的水,再由热水经盘管传热给液氯进行气化,蒸汽冷凝水从池子上部的溢流口外排。液氯贮槽里的液氯由屏蔽泵抽出,经自动调节阀或旁路阀(自动调节阀全开都不能满足生产时开)后由气化池的分配台分成3个接口进分别入气化池内不同的盘管,在盘管内与热水进行热交换并气化,然后汇入同一根氯气管再接入送往下游耗氯企业的分配台。在分配台处安装远传压力计,在DCS上与自动调节阀联锁,设定压力后自动调节阀会自动调节阀门开度维持压力稳定。这种加热方式要不断地通入蒸汽,不仅大量消耗蒸汽,而且热水温度控制不稳定,液氯经常气化不完全,气氯夹带有液氯从而造成分配台底部结冰,送往下游企业的氯气管结水,管道易被腐蚀。池子上面还冒起大量水蒸气,对附近的铁质设备和铁质管道造成腐蚀,外排废热水造成环境污染等问题,不利于生产稳定,既不节能又不环保。改造前液氯气化生产工艺流程见图1。

图1 改造前液氯气化工艺流程

3.2 改造后气化工艺

改造后气化装置由气化池改为气化器,但保留原来的气化池作为备用或作为气化器保护。液氯气化所需热量由通过气化器壳程的循环水经盘管传热给液氯进行气化,循环水通过热交换后,温度降低1.5~2.5℃。为防止液氯或氯气泄漏进入循环水腐蚀氯气液化机组冷凝器,在循环水出气化器后的管子上引出微小长流水,进入气化池,随时监测循环水的ORP,在DCS上设置报警值,一旦ORP突然升高达到报警值,说明有氯气进入循环水,立即停用气化器进行处理。液氯的气化路线与改造前基本相同,差别为气化器的分配台分成9个接口分别进入气化器不同的盘管,出气化器后进入总管,气化的液氯走上部去分配台,如有未气化的液氯则进入气化池再进行气化。气化池也做了个小改造,将原来气化池上部的溢流口接一根短管到池子底部,将蒸汽冷凝水从池子上部的溢流口外排改为蒸汽冷凝水从池子底部外排,因为同等条件下,水的温度越低则密度越大,故外排的水温度比较低,这个小改造之前外排的水温度在40~50℃,热量损失很大,改造后外排的水温度都是30℃以下。改造后液氯气化生产工艺流程见图2。

图2 改造后液氯气化工艺流程

3.3 改造后效果

因为使用的循环水温度比较稳定,送往下游企业的氯气压力很好控制。循环水通过热交换后,温度降低1.5~2.5℃,供氯气液化机组冷凝器用,气温高时可以有效提高液化机组的液化能力。液氯气化完全后,分配台底部不会结冰,送往下游企业的氯气管也不会结水。蒸汽消耗几乎为零,既降低了液氯气化的成本,减少了外排废水,又避免了水蒸气对气化装置附近的铁质设备和铁质管道造成腐蚀。

4 效果效益测算

4.1 改造前气化岗位蒸汽使用情况

改造前气化岗位蒸汽使用情况见表1。

表1 改造前气化岗位蒸汽使用情况

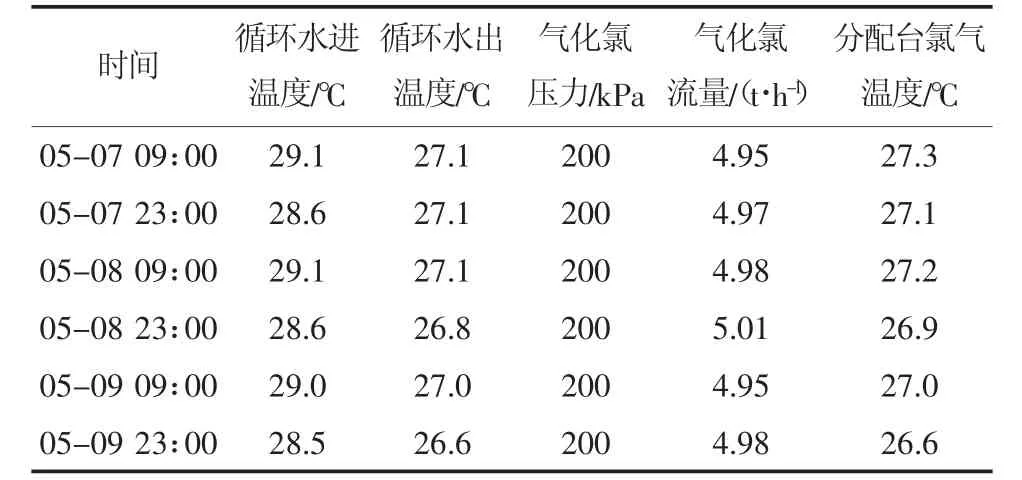

4.2 改造后原始监测数据

改造后原始监测数据见表2,蒸汽使用量均为0。

表2 改造后原始监测数据

4.3 经济效益

改造后,通过对系统连续3天的跟踪考察发现系统运行正常,温度控制稳定,效益明显。经测算每年节约低压蒸汽8900 t以上,减少外排水8000 t以上,单是节省蒸汽的经济效益就有150多万元。夏天降低了循环水的水温,直接经济效益没有计算,但液化机组液化能力有明显提高。