电石炉尾气净化系统的研究与应用

周江明

(天能化工有限公司,新疆 石河子832000)

电石生产过程中会产生大量的尾气,其温度高、风量高、热值高且含量复杂,电石炉尾气中最主要的成分为CO,其次为H2,另外还含有少量的N2、CH4以及一些微量的S、P和不饱和烃等。因CO的富含量(65%~90%),目前较为先进的工艺方法是直接应用于生产乙二醇。天能化工有限公司密闭式电石炉生产过程中产生的炉气异常排放造成一定的环境污染,通过对炉气异常条件下排放的拟合进行研究,开发出一种可高温下运行的应急排放炉气净化收尘装置及配套控制系统。从而避免电石生产过程中的炉气无组织排放,同时确保在电石生产异常情况下,及时停止该电石炉气进入炉气输送系统,确保电石炉尾气的安全处理。

1 电石炉净化工艺技术现状

公司现有电石生产工艺存在一些条件制约,有一部分尾气未进入下一生产利用环节或热能应用,因产生量极少或因为生产必要的停车而被放空,这些排放不仅对环境造成了污染,浪费了宝贵的原料资源,同时因尾气极易燃烧及爆炸,易产生安全隐患。为了处理富余的电石炉尾气,目前一些工业电石生产企业的尾气点火方式大多采用放散排空后利用爆竹筒引燃。因目前安全管控,爆竹筒存储条件严格,采用爆竹筒引燃前必须先打开控制阀门进行放散,存在较大的安全隐患,并且对环境产生一定的污染;还有一些企业使用点火装置,但点火方式比较落后,采用手动电子打火进行尾气的点火,此方式点火前也必须先打开控制阀门进行放散,同样存在较大的安全隐患,并且也对环境产生一定的污染。以上两种点火方式点火成功率较低。控制阀门出现漏气时难以发现,即使在人工巡检过程中发现泄漏,短期内也难以处理,存在较大的安全隐患和环境污染压力。

2 电石炉尾气净化工艺研究目标设计

点火工艺是尾气处理工艺的关键,而点火过程、方式、方法的确定对点火的成功至关重要,尾气快速点燃与点火成功率是许多企业的技术攻关点之一。在实际生产中,通过对尾气的现场数据进行分析来确定不同的挥发层、渗透层、吸气与排气状况,并针对电石生产中尾气点火方式的效果及安全性的问题,技术专工采取了文献调研、实际测试及理论分析相结合的方法,找到了不同点火方式下的点火技巧及应对策略。采用多系统联锁安全控制装置对尾气进行安全环保检测与点火装置的研究,使各层尾气检测达到优选比对及实施。通过现场尾气点火方式、方法及各种外界因素、人为干扰因素实验研究,对现场数据采样收集,以不同系统应对不同的气体组分与含量。电点火与化学点火的方式中所要处理的气体层也不相同,经过实施,特别是对激发系统及液体密封系统的联锁设计,对于系统的安全检测有着极为重要的作用。

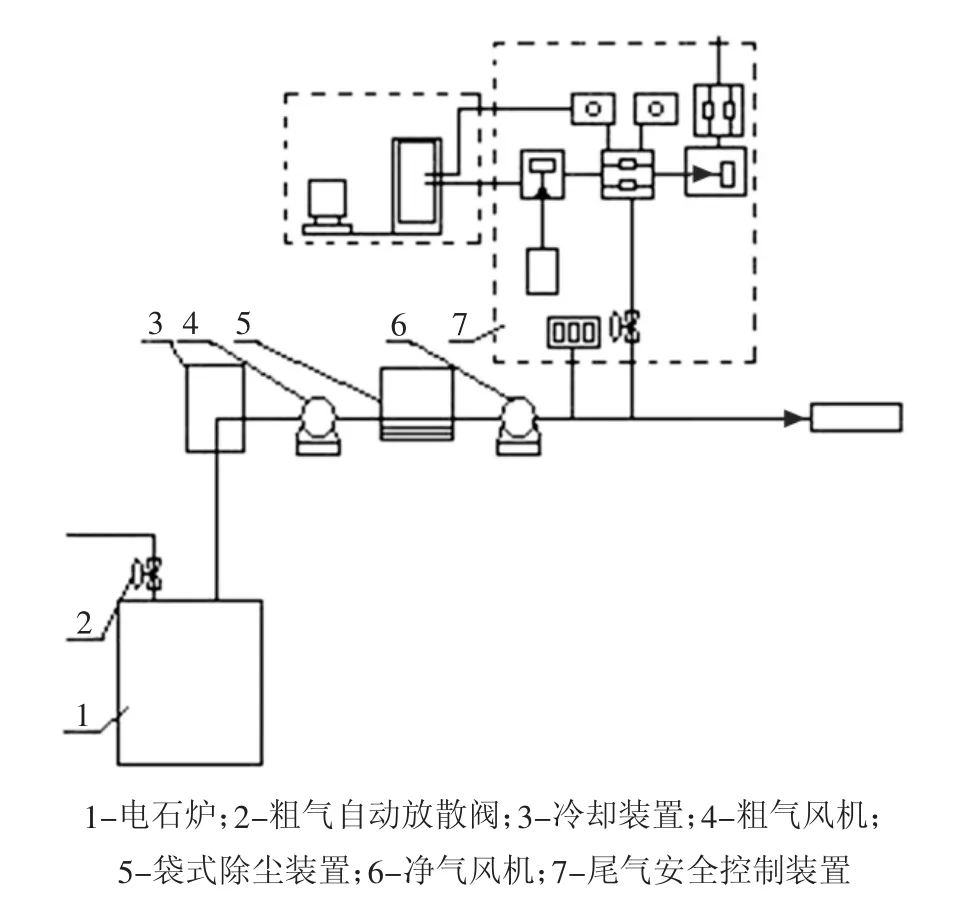

针对现有生产存在的问题,公司专业技术人员成立专项研发小组,设计出一套工业电石炉尾气安全控制系统。可以实时检测操作安全,能够智能化火焰监测,能够自动点火与熄火,适合工业电石生产中尾气的安全控制。该安全生产系统由粗气放散、尾气检测、净气放空、流体密封、激发、燃烧、火焰检测、DCS尾气安全控制、现场尾气安全控制及DCS操作系统组成。主要针对电石生产异常状况时造成的尾气环保问题,在现有电石炉尾气末端及中途设计并新增除尘系统及安全检测系统,同时针对溢出的尾气,利用各楼层的烟气特性和烟气量,设计相应的烟气收集装置。通过研究除尘器内气固流向的特性,设计气流均匀分布的导流板以及除尘器入口风速,使得电石炉除尘系统在正常运行以及出现异常情况时都能高效运行,大大改善了员工工作环境,减少了污染物排放。工业电石炉尾气处理系统工艺示意图见图1。

图1 工业电石炉尾气处理系统工艺示意图

3 关键技术的设计要点与实施

在研究密闭电石生产工艺过程中,对系统进行了详细的工艺过程分析。(1)明确了急需解决的目标;(2)确定以DCS为主要集散控制系统,整个系统硬件及软件采用系统工业化设计,增强系统的智能化特性;(3)完成系统的人机交互操作界面的主要操作与系统的区分流程;(4)建立整个系统的燃烧流程的步骤操作及可控界面,分析并得出仿真结论,达到安全、环保可控,同时确定调节器算法及所产生的尾气异常排放造成环境污染的问题。通过对尾气异常条件下排放的模拟结合及研究,开发电石炉尾气安全控制系统,可以高温下运行的应急排放炉气净化收尘装置及配套控制系统,避免电石生产过程中炉气的无组织排放,在电石生产异常情况下,及时停止该电石炉气进入炉气输送系统,确保电石炉气安全输送。生成的电石炉气的处理效果不同,所产生的尾气含量也有所不同,在靠近出口浓度较高,在此有一定的氧积聚,氧化放热量多,而点火方式在各方向燃烧程度也略有不同,因此,各项余气的设定与应用处理应对也因燃烧效果而各不相同。

3.1 控制系统形成闭环控制

在相关设计要点中,发现在启动点火前,首先要保证尾气检测系统的纯净及安全性,在调节好所有系统内控制参数后,保证激发系统与燃烧系统的正常状态可用,保证一定的密封状态,当空气中检测到氧气及氢气或一氧化碳的含量超过正常范围值时,将迅速提示数据异常报警。在达到临界处理安全范围前,使所有数据在监控范围内,以尾气检测系统、流体密封系统、激发系统、燃烧系统、火焰检测系统、DCS尾气安全控制系统及现场尾气安全控制系统中的自动熄火控制系统与自动点火控制系统形成闭环控制。由DCS操作人员远程监控现场参数的诸多反应因素,对整个数据采集及控制起到了指令指导性作用,数据输入完成了集中控制,并使点火及密闭环节得以完整处理。以常规PID控制与先进控制及算法相结合,运用了大量逻辑控制参数,使得被控温度、浓度及火焰参数指标达到多变量的最佳控制,而控制性能的优劣直接影响和改善整个系统的环境特性。通过优化控制,能够有效地解决升温快、气体变化异常多变、工况复杂不易控的情况,合理地解决了若干瓶颈问题。整体系统通过各系统检测到的参数和信号有压力过高、系统过热、污染物排放或燃烧超标等问题。在有效降低可燃物的同时,达到排放和能耗的要求,可以自动、安全地进行系统启动和停止,实现间歇控制与连续控制相结合,达到自适应性,提高了环保效果和系统的安全性。

3.2 自动启动激发系统

在化学点火过程中,会对氧化剂及催化剂有严格的要求。氧化剂的主要作用是加速清除还原剂。存在的若干不安全因素如泄漏、余气未清除、化学试剂的残留等,都可能造成不安全因素的产生,而电打火式点火相对化学点火而言,多了一些稳定性,同时少了一些不利化学气体的危害性。系统如果检测到放散阀门发生泄漏或气体检测系统检测到相关信息,系统都会自动启动激发系统进行点火,同时将各种信息反馈到DCS控制系统,从而产生一系列的报警与提示信息,启动联锁保护系统,可以避免因气体泄漏引发的事故。

3.3 重要构件的联锁设置

电打火的基本原理是用电子打火器与拉弧打火器之间的电弧起火原理,用瞬间的电压使积聚的气体产生电弧而点火成功,可以进行热效率的控制,达到既定的温度与压力,点火器位置更加灵活。因功率稳定,因此输出温度也较恒定,打火时间可以自由选择且预热时间极短,取得了更好的收效,可以达到操作简便且成功率高的目的。不需要适宜的化学反应温度就可以达到一定的加热点要求,使得被加热空气局部受到激发。系统设置有电子打火器与拉弧打火器的联锁设置,当电子打火器故障,拉弧打火器自动启动打火;当拉弧打火器异常,电子打火器自动启动打火。解决了以往人工采用爆竹筒引燃存在危险性和手动点火成功率低的问题。激发系统解决了传统点火中烟气放散对环境的污染,避免了因控制阀门泄漏引发的环境污染和安全隐患,实现了自动检测、自动激发的智能化点火控制。

4 实施方法及有益效果

DCS操作系统控制系统由硬件和软件构成,其中硬件包括现场控制站、操作站与工程师站、通讯网线等;软件包括操作系统平台及工业控制用的DCS/PLC组态软件。所用工业控制硬件配置及软件配置各有不同,集成通讯后,与上述相关设备及检测装置的压力、温度变送信号等各项运行参数接收反馈至DCS控制系统,并加装单回路控制器和输出信号控制器,用于全程跟踪及监控。

在尾气净化系统工艺过程中,DCS控制系统内设置有尾气安全控制系统的关联程序控制与匹配硬件。当尾气检测系统中氢气分析仪检测氢气浓度大于12%时,判断电石炉进水可能性大,需降负荷处理;检测氢气浓度大于15%时,对电石炉进行降档位生产;当氧气分析仪检测到氧气浓度大于0.5%,说明电石炉生产系统漏气,要进行降负荷处理;当一氧化碳分析仪检测到一氧化碳浓度大于60%时,可以输送至下一工序作为原料或辅料使用。在一定设定值时,可以进行报警提示、停机或降负荷控制。此套电石炉尾气安全控制系统的实施,有效地实现了电石炉尾气的检测实时记录与安全控制,便于操作人员及时进行监视、判断及控制,从根本上杜绝事故发生、优化生产工序,可以广泛用于不同工况生产中尾气的检测与安全控制装置。

5 结语

电石生产工艺中电石炉尾气净化系统的研究与应用、设计与实施过程中,尾气处理效果较好地满足了生产所需,达到设计要求,同时使得尾气处理达到98%以上,实现了生产的闭环及稳定控制。综上所述,在工业电石炉尾气安全控制系统中,可以较为严格地执行相关检测且较为合理地解决生产中存在的尾气外溢问题,能够有效减少污染气体的排放,改善现场工作环境,对实现电石生产的节能降耗、污染减排和资源节约,提升电石产业技术、装备水平,促进电石产业结构调整和电石行业的可持续发展具有十分重要的意义。