盐酸正负压解吸装置运行总结

王 涛

(南通贝思特石墨科技有限公司,江苏 南通226011)

现有盐酸解吸制取氯化氢生产工艺中,以常规解吸工艺、钙法深度解吸工艺、差压法解吸工艺较为普遍。考虑到化工企业副产盐酸的循环利用,盐酸深度解吸工艺被高度重视。目前,国内对副产盐酸利用解吸工艺制取氯化氢有两种方法,即钙法深度解吸法和差压法解吸。其中钙法解吸因采用氯化钙作为破沸剂,生产运行过程中设备容易堵塞,操作难度大。而差压法解吸操作方便,对副产盐酸中杂质的含量要求低。本文通过差压法制取氯化氢生产运行经验的积累,对现有正负压解吸装置中最为关键的设备在生产中如何进行日常维保,并在技术创新、工艺改进优化等方面进行了技术剖析,从而使现有盐酸正负压解吸系统在确保安全生产的前提下,减少了生产能耗,降低了运行成本。

1 盐酸正负压解吸工作原理

1.1 正负压解吸系统设备组成

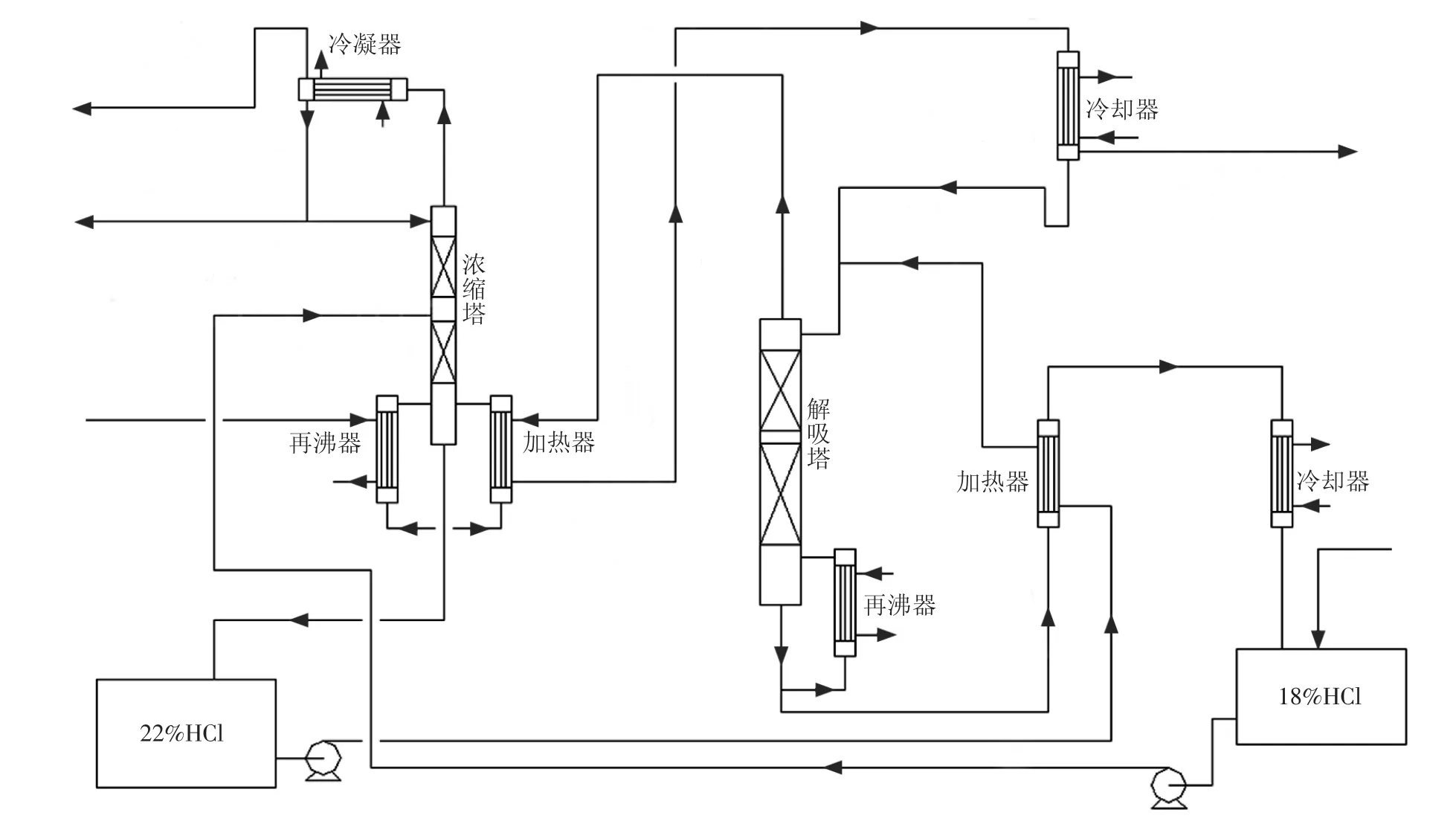

盐酸正负压解吸系统分为原始酸预热单元、盐酸解吸单元、稀酸浓缩单元、氯化氢冷却及真空系统。装置主体设备由石墨再沸器、石墨加热器、石墨冷却器、石墨冷凝器、盐酸解析塔、稀酸浓缩塔及真空喷射器等组成。设备采用模块化设计,现场安装灵活方便。

1.2 正负压解吸系统工作原理

根据盐酸的共沸浓度在不同压力下具有差异性,在稀酸浓缩单元进行真空负压脱水、盐酸解吸单元进行正压解吸出氯化氢,达到盐酸解吸的目的。通过正、负压循环操作在正压塔内解吸出氯化氢气体,在负压浓缩塔内蒸发出酸性废水,从而达到盐酸中氯化氢气体和水的分离。系统脱除的≤1%酸性水经“三废”治理达标排放。盐酸正负压解吸工艺流程见图1。

图1 盐酸正负压解吸工艺流程图

2 关键设备日常维保

(1)盐酸解吸塔。盐酸解吸塔主要由石墨塔节、液体分布器、填料支撑板、石墨填料、进液插管等部件组成。日常维保时,重点检查石墨塔节塔体是否出现导致漏酸的缺陷、液体分布器是否安装水平、进液分布膜头是否完好、石墨填料支撑板是否堵塞、填料有无损坏等现象。

(2)稀酸浓缩塔。稀酸浓缩塔结构同盐酸解吸塔结构大致相同,日常维保时按盐酸解吸塔的维保方法进行。

(3)再沸器。石墨再沸器由石墨单元换热块、石墨上下封头、密封件、钢制结构件、紧固件及弹簧补偿装置组成。因其属于饱和蒸汽加热设备,在生产运行过程中受急冷急热因素导致的潜在故障风险率明显高于其他同类设备,日常维保时重点检查有无因石墨换热块损坏导致的漏酸现象。

3 生产过程中异常情况及安全预防处置措施

(1)蒸汽系统。因阀门故障,管道破裂,法兰密封垫泄漏,保温层破损外露导致蒸汽外泄等异常情况出现。预防措施:精心操作,勤于检查,杜绝阀门关闭不严、破损阀门未及时更换等现象发生,一旦阀门故障,管道破裂,法兰密封垫泄漏导致大量蒸汽泄漏时,要立即撤离危险区域,在确保人员安全的前提下关闭进系统蒸汽阀门,停止蒸汽供给。

(2)电气系统。接触裸露电源或电气设备漏电造成安全事故的异常情况。预防措施:所有使用的电气设备要进行安全防护和安全绝缘检查,发现安全防护或安全绝缘等级降低,必须立即整改达标,严禁不安全电气设备投入运行。严禁电气设备使用临时电源,检查电气设备防雨防漏是否密封,避雷和静电接地是否安全可靠。

(3)机械系统。动力设备传动皮带异常,皮带疲劳断裂弹射伤人,重物掉落伤人。预防措施:保证防护罩固定安全完好,皮带松紧一致,没有皮带带病运行,检查或更换皮带时,切断电源并有专人监护控制按钮、防止误启动。工作场所要清洁无杂物,螺栓螺母及工具要按规定存放在工具箱内。

(4)盐酸泄漏。系统一旦发生大量盐酸泄漏时,可以采用碱性物质如碳酸氢钠、碳酸钠、消石灰等中和,也可用大量清水冲洗。将冲洗的污水稀释后治理达标排放。现场处置人员必须穿戴防毒面具及全身防护服。

4 现有生产工艺改进后的优势

(1)较原有差压法解吸工艺比较,现有正负压解吸生产工艺中增加了解吸酸预热系统。改进前浓缩酸未经预热直接送入解吸塔解吸,改进后增加的预热系统是利用18%解吸盐酸冷却降温放出的热量预热22%浓缩盐酸,从塔釜温度升温到100℃以上,从解吸塔顶进塔解吸。降低了解吸塔再沸器饱和蒸汽消耗量。

(2)优化了负压浓缩系统的加热工艺。改进前负压浓缩塔仅采用饱和蒸汽加热,蒸汽消耗大。改进后的负压浓缩系统充分考虑了余热利用,采用3种热源循环加热。a.利用解吸出氯化氢的水蒸气凝结潜热和氯化氢凝结液冷却降温放出的显热来循环加热浓缩蒸发脱水。b.利用负压浓缩耗用饱和水蒸气强制循环加热。c.利用浓缩和解吸耗用的饱和蒸汽凝结水常压气化产生二次水蒸气,同时将饱和蒸汽凝结水冷却降温放出的显热组合强制循环加热。浓缩系统充分利用解吸出氯化氢的水蒸气和过饱和蒸汽凝结水余热,从而降低了盐酸浓缩蒸汽耗用量,充分利用解吸氯化氢和过饱和蒸汽凝结水的余热,从而减少了要冷却氯化氢和过饱和蒸汽凝结水,节约了循环冷却水量,有效地降低了盐酸解吸运行成本。

(3)解吸系统的改进。改进前正压解吸再沸自然循环加热,正常运行时耗用饱和水蒸气,解吸出塔顶的氯化氢直接进入氯化氢两级冷却器进行冷却。改进后将解吸出塔顶的氯化氢作为浓缩塔塔釜自然循环加热的再生热源,发生的水蒸气凝结潜热和氯化氢凝结液冷却降温放出的显热来循环加热浓缩蒸发脱水。

(4)工艺改进前后能耗对比:以31%盐酸处理量1 m3/h为例,采用盐酸正负压解吸工艺进行全解吸。改进前系统主要耗用0.6 MPaG饱和蒸汽量为2200 kg/h;-20~-5℃冷冻盐水量3.5 m3/h,压力0.4 MPaG。32~38℃循环冷却水量350 m3/h,压力0.4 MPaG;改进后系统主要能耗:0.6 MPaG饱和蒸汽气量为1955 kg/h;-20~-5℃冷冻盐水量2 m3/h,压力0.4 MPaG;32~38℃循环冷却水量292 m3/h,压力0.4 MPaG。

通过生产能耗对比,说明改进后的工艺明显优于前者。

5 环境保护

装置盐酸在正压解吸塔、负压浓缩塔中往复循环,实现副产酸零排放。原材料消耗低、工艺路线先进、成熟可靠、低污染,把污染物消除在生产工艺过程中,从根本上减少了污染。对生产过程中不可避免产生的废气、废水设置相应的环保治理工艺,优先考虑循环回用或综合利用,充分利用各种原料和能量。严格控制经过治理或未经治理而直接排出的废水或废气浓度和数量,使其达到国家和地方排放标准的要求,最大限度地减少污染物排放。

6 运行小结

典型工艺参数:进料酸浓度31%,浓缩塔底酸浓度≥22%,解析塔底酸浓度18%,酸性水中氯化氢浓度≤1%。按回收1 t氯化氢计,耗用蒸汽:5.5 t(0.6 MPaG),循环冷却水668 m3(Δt=6℃、0.4 MPaG)。

7 结语

化工生产的特点是高温、高压、易燃、易爆、有毒、有害、易腐蚀、生产连续性强、工艺要求严格。盐酸正负压解吸装置在制取无水氯化氢生产过程中,在保养及检维合理的情况下使用性能较好,运行安全可靠。在结合现场工况及负荷情况做针对性的选型设计时,既要考虑运行成本、可操作性、智能化操作,后期维保等,又要考虑未来整个生产控制环节以及后期的生产扩容。