碳纤维自由曲面铺放设备的设计与研究

刘志强,顾献安,郭 昊,王明强

(江苏 科技大学机械工程学院,江苏 镇江 212000)

1 引言

随着国产大飞机、豪华邮轮、高速交通工具等产业的发展,高性能碳纤维得到了越来越多的应用。而且碳纤维及其自动成型技术自“十二五”规划开始,就已被列为国家的战略产业,也被“中国制造2025”列入需要攻关的战略技术[1]。其中,碳纤维树脂复合材料具有优异的性能,如比强度和比模量高,具有良好的耐腐蚀性和抗疲劳性、优异的阻尼和减震特性,材料可回收性好、可剪裁性优异[2-3],广泛用于飞机机翼、豪华邮轮结构件、直升机外壳、螺旋桨、无人机、体育器材、高档汽车等领域[4]。这种复杂组件的高阶曲面特征对碳纤维曲面高精度成型技术提出了挑战。

国内对复杂曲面碳纤维结构件的需求越来越广泛,然而国内碳纤维材料成型主要还是使用人工铺放,生产效率低、废品率高、材料浪费严重[5]。

同时西方国家对我国实行技术封锁,使得高端碳纤维成型技术及其设备都难以直接引进,客观上也制约了我国纤维铺丝技术的发展和水平的提高。且由于制造装备技术方面的欠缺,纤维铺放技术在国内研究很晚,发展水平较低,尤其是能够完成自由曲面铺放的自动铺放机,及相关配套的铺放算法和铺放控制软件也相当缺乏[6-7]。针对这些问题并结合自由曲面铺放特性,这里设计了一种小型的自由曲面成型铺放设备。

2 装置总体方案设计

针对小型自由曲面“(1000×1000)mm范围内”,设计出一种碳纤维自由曲面铺放装置。装置的整体结构分为铺放头和铺放头位姿控制机构两部分,其中铺放头位姿控制机构为六自由度机械臂。主要技术要求为:保证铺放的连续纤维均布与密集度(丝束间隔0.5mm以内)、纤维路径轨迹的精度(0.005mm以内),铺放头位姿控制机构能够满足铺放范围(1000×1000)mm。针对以上要求,完成相应的铺放头结构设计、铺放设备运动学分析、铺放设备可达空间分析、铺放装置精度补偿。其中碳纤维自由曲面铺放装置研究内容和设计三维结构图,如图1所示。

图1 碳纤维自由曲面铺放装置研究内容Fig.1 Research of Carbon Fiber Freeform Surface Placement Equipment

铺放头是核心机构,其直接影响丝束传输、铺放连续性、丝束间距及密实度等。铺放头的整体结构和工作原理,如图2所示。依据铺放设备功能分类,铺丝头主要包括进给模块、集束模块、重送模块、剪切模块、加热模块、施压模块。丝束通过进给模块进入铺丝头引导轮中,经过重送模块向前输送丝束;之后通过集束模块为丝束提供夹紧力,并将丝束压紧聚合在一起;此时加热模块会对聚合的丝束进行热,同时施压滚轮对丝束进行施压,使得碳纤维丝束能够在模具表面成型。丝束到达模具边缘时,会通过气缸控制的切刀对丝束进行剪切;剪切的同时会对丝束进行夹紧,当铺丝头移动到新的铺丝轨迹端点时,会再次开启丝束重送模块,重新输送丝束,整个铺丝的过程就这样周而复始重复循环。

图2 自动铺放装置铺放头与铺放头工作原理流程图Fig.2 Working Principle of Placement Head and Automatic Placement Device

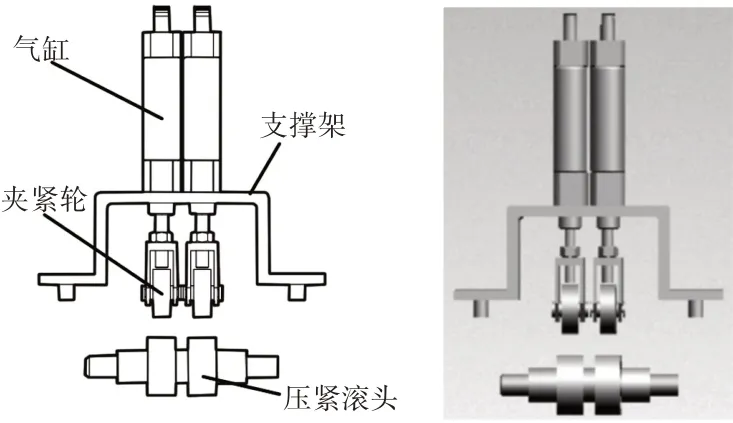

整个铺丝头的关键模块为夹紧模块、重送模块和剪切模块三个模块。夹紧模块的作用是防止剪切丝束时张力造成丝束回弹,保证其稳定性,便于丝束后续的重送。夹紧机构由气缸、支撑架、夹紧轮和压紧滚头组成,其结构,如图3所示。通过气缸推动夹紧轮,从而达到夹紧碳纤维丝束的作用。

图3 夹紧装置机构示意图Fig.3 Schematic Diagram of the Clamping Mechanism

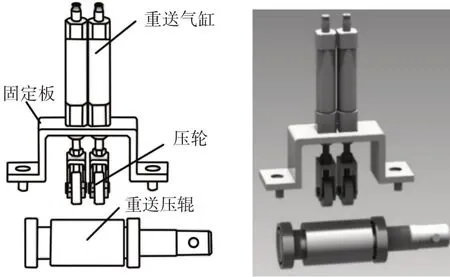

由于碳纤维丝束之间的粘性,容易造成丝束间的弯折,与压辊发生粘附堵塞纤维丝束通道,故重送模块的设计对精度要求较高。重送模块主要由气缸、固定板、压辊、伺服电机组成,其结构,如图4所示。当丝束进入重送压辊时,伺服电机工作带动压辊,通过与丝束的摩擦力促使丝束向前,而当丝束到达路径边缘时,即将剪切丝束时,重送模块停止工作。

图4 丝束重送机构示意图Fig.4 Schematic Diagram of the Retransfer Mechanism

丝束在铺放到中空结构或者路径边缘时,需要对丝束进行剪切。剪切模块由冲压气缸、切刀、固定连接板和切刀垫板构成,其结构,如图5 所示。由于切刀处于铺丝头末端,且切断丝束时的冲击力较大,因此更需要考虑稳定性和轻量化。所以在气缸和切刀间增加了镂空的固定连接板用来减小振动阻尼。且考虑到长时间使用下切刀的寿命,采用低硬度的切刀板,防止崩坏切刀刃。

图5 丝束剪断机构示意图Fig.5 Schematic Diagram of the Tow Shearing Mechanism

除了上述几个模块,铺丝头包括导向模块、张力控制模块、集束模块、加热模块、施压模块。导向模块由导向轮引导丝束经过丝束槽进入铺放头。张力控制模块通过PLC闭环系统驱动恒矩电机带动丝辊,从而对丝束的张力进行控制,防止张力过大引起的纤维丝束架空现象和张力过小引起的粘结现象。集束模块通过行程气缸控制丝束的夹紧力从而将丝束汇集。加热模块通过高功率红外加热灯对压辊附近的丝束进行加热,使丝束与模型表面完成固化成型。压实模块采用聚四氟乙烯的滚轮作为压辊,聚四氟乙烯具备良好的弹性及非亲和性,能够保持对丝束施压同时不粘附丝束。

3 铺放运动可达空间分析与性能仿真

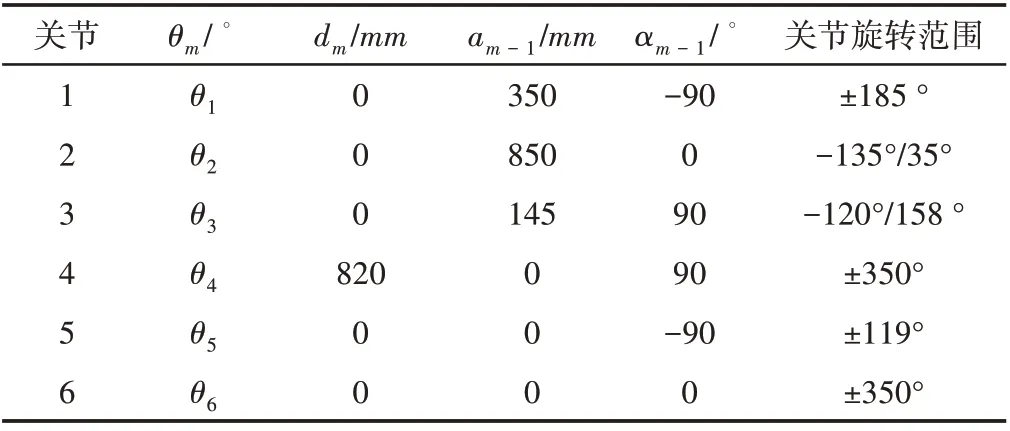

基于D-H参数建模法[8]对铺放头位姿控制机构采用的六自由度串联机器臂铺放机构进行逆运动学、运动学约束和动力学的算法运算[9]。通过matlab机器人系统工具箱(Robotics Toolbox)下的robot-10.2系统对六自由度机械臂进行可达空间模拟仿真,获取的关节运动旋转范围D-H参数,如表1所示。

表1 连杆与关节的D-H参数Tab.1 D-H Parameters of Links and Joints

使用工具箱中的link 和robot 函数建立机械臂对象。其中link函数中分别设置扭转角、杆长、关节角、横距以及关节类型(0代表旋转副,非0代表移动副)。

图6 matlab建立简单机械臂模型Fig.6 A Simple Robotic Arm Model in Matlab

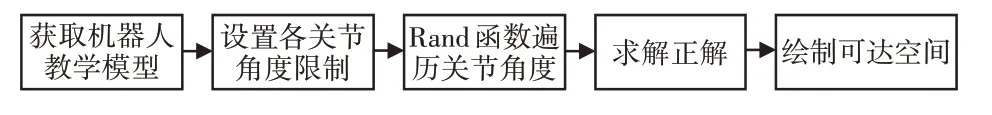

采用随机概率法对工作空间求解,其步骤流程图,如图7所示。首先构建连杆模型,设置各个机械模型能够到达的最大角度,通过rand函数随机产生足够多角度范围内点,之后通过将点表达在空间中,最后得到机械的可达空间。

图7 关节随机概率求解可达空间Fig.7 Joint Random Probability to Solve Reachable Workspace

通过对不同关节角度进行30000次随机点求解,获得整个机构所有末端点位置。根据空间位置点云绘制机器人工作空间的边界曲线,从而近似得到可达空间,如图8 所示。其中各关节XYZ方向活动空间都大于1000mm,满足设计要求。在各关节近似球形的可达空间工作范围中,点密度越高的位置,其可达性和操作柔性越好。为便于铺放设备安装之前分析评估空间轨迹,基于机器人工具箱中的轨迹可视化程序分析移动过程,以避免碰撞和不连续等问题。铺放装置的关节角度的初始值为[0,-pi/4,pi*3/4,0,0,pi*2/4],终值为[pi/4,-pi/2,pi*3/4,pi/2,pi/4,pi/6],将步长设置为50步,使用定位设备末端执行器实时观察从初始位置到结束位置的动态轨迹。其初末端位置示意,如图9所示。分析铺放头位姿控制机构空间轨迹,得到末端运动三维轨迹、速度、加速度和位置状态,如图10所示。由三维轨迹图可知从初始点到终端点为连续的,说明运动空间的连续性。且速度、加速度和位置的变化较为平稳无轨迹突变,从而验证了机构的稳定性和可靠性。

图8 可达空间Fig.8 Reachable Workspace

图9 运动初末端位置Fig.9 Initial and Terminal Position of Motion

图10 运动状态Fig.10 Motion State

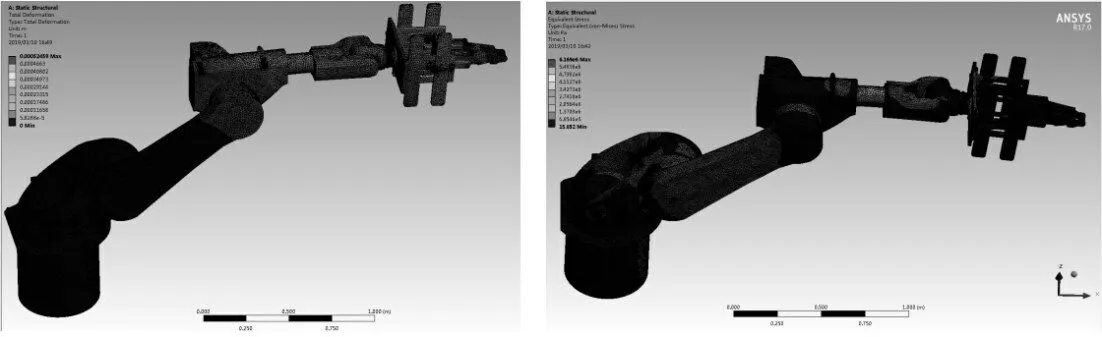

4 铺放装置结构静动态力学性能分析

为了评估整个铺放装置的结构强度及稳定性,以及优化的可能性,开展了静力学分析和模态分析。针对最危险工况,使用ANSYS Workbench模块得到铺放装置虚拟样机的变形图和应力云图,如图11 所示。其最大变形为0.525mm,最大应力值为6.179MPa。由此可知,此工况下的结构设计满足一般机械的结构强度要求。之后为了校核装置的结构稳定性避免共振,对其进行了六阶模态分析,分析结果,如表2所示。碳纤维铺放装置动态响应相对稳定,其固有频率随着振型阶次的提升而相应得提升。最大位移变形位于铺放头末端,而机械臂受到的振动的影响却很小。所以根据铺放系统模态分析数据,我们可以提高末端铺丝头的结构刚度,从而对其进行进一步优化。

图11 自由曲面铺放装置变形、应力云图Fig.11 Deformation and Stress of Freeform Surface Placement Equipment

表2 不同阶次铺放系统固有频率Tab.2 Different Natural Frequencies Order of Placement Systems

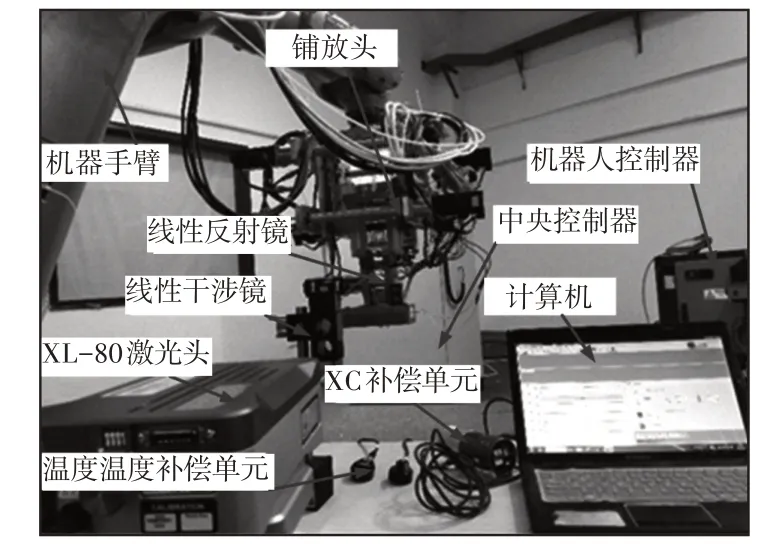

5 铺放装置的误差精度补偿

铺丝过程中铺放头末端位移及轨迹精度受到的影响因素较多,其中影响最大的就是加工过程和装配过程中的几何误差,其次就是自重及运动惯性力相关的变形或者颤动、工艺因素、环境温度造成的非几何误差。为提高设备精度,采用雷尼绍公司的XL-80激光双频干涉仪进行测量,并在此基础上完成精度补偿。XL-80激光双频干涉仪通过入射和反射的双频激光产生的干涉条纹测量误差。由于其在Z方向测量较为困难,故对X、Y方向进行试验。搭建了铺放装置误差检测平台,如图12所示。

图12 铺放装置精度检测Fig.12 Placement Equipment Accuracy Detection

常用的精度误差误差补偿方法为两种:(1)硬件补偿法,可通过硬件电子线路和挡块补偿开关实现补偿,优点是精度高、时延低,缺点是成本高昂;(2)软件补偿法,相较于硬件补偿法,精度和时延表现较差,但是适应性好,能够有效控制成本。其中粒子群法(Particle Swarm Optimization,PSO)作为有潜力的精度补偿算法[10]越来越广泛应用,故采用其作为本机构补偿算法,其具体求解流程,如图13所示。

图13 求解流程Fig.13 Solution Flow

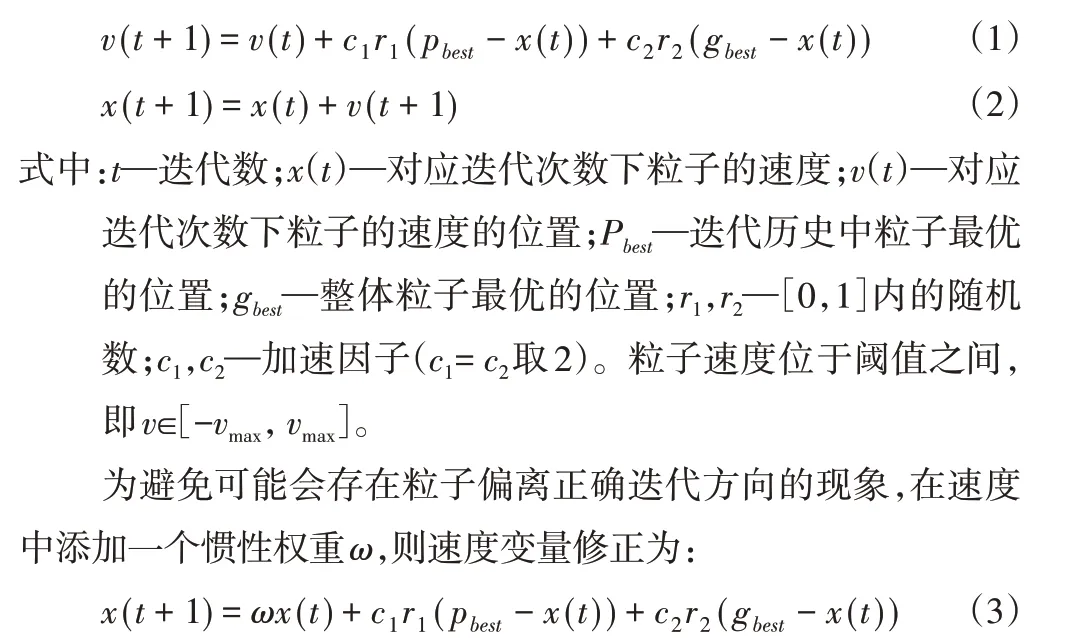

PSO 算法基于两个实时调整的极值校正粒子,匹配当前速度和位置,迭代表达式为:

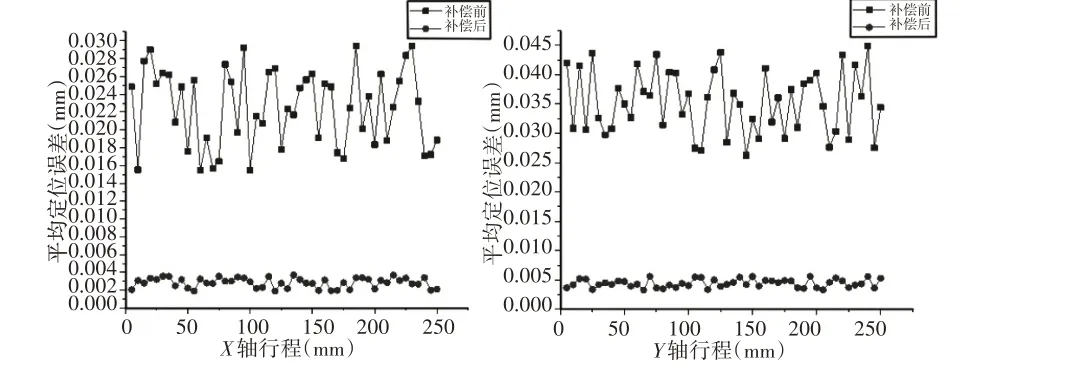

如图13 的求解流程,粒子群优化算法中取惯性负载ω为0.8,误差精度为0.001mm,最大迭代次数为1000次。在搭建的实验平台下,测量的总路径长度为250mm,每5mm测量5次,取5次为1 组求平均值,50 组平均值汇总后与误差补偿前数据进行比较。最后得到定位精度误差补偿前后对比结果,如图14所示。

图14 误差补偿前后对比Fig.14 Before and After Error Compensation

由图14可知,未进行精度补偿时,定位误差为X轴的0.024mm以及Y轴的0.04mm,而经过基于粒子群算法的误差补偿后,定位误差为0.003mm和0.005mm,大大提高了装置的定位精度。

6 结论

这里针对自由曲面铺放设计了小型碳纤维铺丝装置,完成了丝束夹紧、重送、剪切等模块设计,设计了铺放稳定的铺放头,可满足X轴和Y轴定位误差0.005mm 以内,工作范围(1000×1000)mm以内。并进行了运动学仿真分析,完成了随机取点获得了末端执行机构的可达空间。通过静力学与动态响应分析,评估验证了铺放位姿机构与铺放头组合后的强度与稳定性。最后搭建了碳纤维铺放样机,采用粒子群算法对铺放误差进行了精度补偿,修正了X轴和Y轴的定位误差,保证了铺放精度。