冷三连轧3104 罐体料终轧温度的研究

任改林

(龙口南山铝压延新材料有限公司,山东龙口 265706)

随着人们生活水平的提高,罐装饮料越来越受欢迎。 饮料包装行业对金属饮料罐的需求愈来愈大。 铝合金具有质量轻、强度高、耐腐蚀、易成型、能回收等一系列优点,成为理想的制罐材料[1]。 其中,3104 铝合金属于Al-Mn-Mg 不可热处理强化的铝合金系。该合金具有中等强度、 良好的深冲成型性和抗腐蚀性,被普遍用作饮料罐体和盖料等的深冲材料[2]。

冷三连轧作为国内新一代铝轧机, 具有生产效率高、轧制速度快、自动化程度高、厚度精度高的优点。在铝材加工过程中,通常用铝热轧卷为原料进行冷三连轧, 得到的成品卷材用作进一步加工的基体材料。 然而连续冷变形引起的加工硬化会使卷材的强度、硬度上升,韧塑性指标下降。 作为易拉罐的基体材料, 在制罐过程中材料要经过深冲、 拉伸等变形,这就需要卷材具有较好的韧塑性。 研究发现,除通过调整基材的合金成分来改善力学性能外, 冷三连轧的终轧温度对卷材的力学性能也有重要的影响。

传统的单机架3104 罐体料生产工艺是三道次连轧,各道次加工率分配比较均匀且较大,终轧温度可控制在155 ℃左右。冷三连轧作为3104 罐体料主要生产设备,终轧温度只能达到135 ℃左右。在市场的推进下,3104 合金罐体料厚度不断减薄, 给冷三连轧终轧温度的提高创造了条件, 同时也对控制产品力学性能的衰减提出了更高的要求。 提高冷三连轧罐体料终轧温度已经成为三连轧生产3104 罐体料亟待解决的问题。 本文拟建立一套能够反映冷连轧中铝带材温度与终轧温度合理设定的轧制数学模型,并借此有意识地控制终轧温度,从而大大提高产品的质量,提升企业的技术水平,给企业创造更好的经济效益[3]。

1 终轧温度模型的建立

根据 W.L.Roberts[4]的推导,轧制过程中带材在冷连轧机各机架入口和出口温度之间的关系见式1:

式中:T出i为带材在第 i 机架的出口温度,℃;T入i为带材在第i 机架的入口温度,℃;Ki为带材在第i 道次的平均屈服强度,MPa;ri为带材在第 i 道次的压下量;ρ 为带材密度,kg/m3;S 为带材的比热,J/(kg·℃);J 为热功当量,kcal/J。

从轧制温度模型可以看出, 带材终轧温度跟三机架加工率、出口速度、总加工率、来料温度、机架间冷却嘴喷油量等因素有关。 但是各个因素影响程度不一,需要经过试验逐一确认。

以下在某冷三连轧轧机做了相关试验, 选取相同规格3104 合金罐体料,采用控制变量法逐一改变轧制参数得出各个影响因素的影响程度。 试验的基本条件及参数如下:1)轧制所用的材料为3104 铝合金板卷材;2)带材平均密度取 2.715 g/cm3;3)带材的比热为896 J/(kg·℃);4)带材在第一机架的入口温度设定值为20 ℃;5)轧制油传热系数分别为2 300、3 500、4 600 J/(s·m2·K);6)带材出第三机架后的空冷传热系数为 15 W/(m2·℃);7)轧制油温度为 31~38 ℃;8)机架间距离约 5.5 m,第三机架出口到卷取机距离为5.3 m,带材从入口到出口的距离为16.3 m。

2 终轧温度影响因素验证

2.1 来料带材温度

选取带材入口温度偏差值为2 ℃的卷材, 控制其他参数不变,下卷检测终轧温度,带材温度与终轧温度差值关系见图1。

图1 带材温度与终轧温度偏差关系

从图1 可以看出,带材初始温度每增加2 ℃,出口温度平均增加约 0.04 ℃,且 0.04 ℃温度范围波动相对比较稳定。 可见带材初始温度对出口温度影响很小, 这2 ℃带材初始温度的变化所引起的带材内能的变化, 与其在轧制过程中内部所产生的热量及大量传走的热量相比,可以忽略不计。通过控制带材初始温度来提高带材出口温度的效果不是很明显。

2.2 总加工率

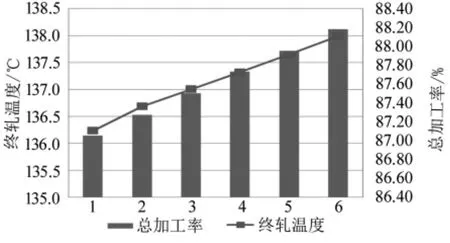

带材入口厚度为 2.2 mm, 宽度为 1 620 mm,轧制速度为900 m/min,带材初始温度为20 ℃,选取出口厚度在0.285~0.260 mm 之间,即总加工率在 87.05%~88.18%,其他工艺参数不变,跟踪对比出口温度。 总加工率与终轧温度的关系见图2。

图2 总加工率与终轧温度的关系

由图2 看出,出口厚度每增加0.005 mm,即总加工率每提高 0.23%,终轧温度平均增加 0.35 ℃。这是由于总压下率增大时,总变形功增加,从而增加了必要的电机功率,轧制变形量增加,变形热增加,导致带材终轧温度随之升高。工业生产中的目标厚度根据客户订单要求已确定, 故可通过提高来料厚度增加总加工率来提高终轧温度。

2.3 机架间压下率分配

通过上述试验发现,总压下率对出口温度有比较明显的影响。在冷连轧过程中,一般越是在后部机架处,轧制过程中由变形热而引起的温度上升越剧烈。 在轧制操作中,必须对带材和轧辊进行冷却,否则带材温度会相当高[4]。为此在保持总压下率不变的情况下,选取来料和出口厚度相同的卷材(2.20~0.27 mm)进行轧制,分别通过调整F1、F2 和F3 三个机架的加工率来跟踪出口温度的变化。 机架间加工率与终轧温度差的关系见图3。 F1 机架的压下率每增加1%, 终轧温度平均增加 0.025 ℃;F2 机架的压下率每增加1%,终轧温度平均增加0.265 ℃; F3 机架的压下率每增加1%,终轧温度增加2.126 ℃。 由此可见,F3 机架压下率对终轧温度影响最大。 为了保证轧制工艺稳定性, 常规生产确定F3 机架加工率不变,调整F1 和F2 机架加工率。

图3 机架间加工率与终轧温度差的关系

2.4 轧制速度

轧制速度是铝压延轧制中最关键工艺参数, 轧制速度直接影响变形区、变形速度及变形热,其对终轧温度相对其他工艺参数影响更大。 调整轧制速度跟踪终轧温度变化,所得轧制速度与终轧温度差关系见图4。

图4 轧制速度与终轧温度差关系

从图4 可以看出, 轧制速度对终轧温度的影响更为明显。 轧制速度每增加100 m/min,终轧温度平均增加2.523 ℃。 轧制速度增加,意味着电机传输功率增加,即电机传输了更多的能量,导致辊缝间热量增加,带材温度随之升高。 随着轧制速度不断加快,终轧温度增加速率慢慢变小。 这是由于轧制速度的增加会导致辊缝摩擦减少。 少一些摩擦意味着少一些总变形功,从而意味着较低的辊缝温度。当增加的输出功与减少的变形功达到平衡时,终轧温度增加速率即逐渐趋于平衡。 其中轧制速度控制在800~1 000 m/min 时,对终轧温度的影响较为明显,最大温度差可达到3 ℃。 因此,为了保证产品质量要求和稳定安全生产,常规批量轧制速度控制在800~1 100 m/min 之间较为理想,速度过快易引起轧机共振。

2.5 轧制油喷射量及轧制油温度

轧制油在轧制过程中具有清洁、 润滑、 冷却作用,轧制油喷射量对提高终轧温度是不利因素,但为了保证板形降低轧辊热凸度与合格的表面质量,轧制过程中必须要有轧制油冷轧轧辊和清洁带材表面。通常控制轧制油温度在33~41 ℃之间,轧制油总喷射量在15 000 L/min,基础冷轧喷射量约在3 500 L/min 左右,机架间喷射量在2 500 L/min。 受轧制工艺条件影响,轧制油调整量受限,可减小机架间喷射量减少带材轧制变形热流失,提高终轧温度。冷却不足易引起板形问题,所以轧制油喷射量调整范围有限,一般不作调整。

3 结论

综上所述,影响冷三连轧3104 合金罐体料终轧温度影响因素有轧制速度、机架间加工率分配、总加工率、来料温度。 1)轧制速度影响较大,速度每增加100 m/min 罐体料终轧温度增加2.5 ℃左右,实际生产中可通过增加轧制速度提高终轧温度。2)调整机架间加工率分配可提高终轧温度,三机架加工率较明显,加工率增加1%,温度可增加2 ℃左右。 3)总加工率和来料温度也可提高终轧温度,整体影响较小,综合影响只有1 ℃左右, 批量生产中受订单目标厚度限定及现场环境影响,调整范围具有局限性,一般不予考虑。